Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Случайные примеси.

|

|

Назначение легирующих элементов.

Основным легирующим элементом является хром (0, 8…1, 2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей - (0…-100) o С.

Дополнительные легирующие элементы.

Бор - 0.003%. Увеличивает прокаливаемость, а такхе повышает порог хладоломкости (+20…-60 oС.

Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС.

Титан (~0, 1%) вводят для измельчения зерна в хромомарганцевой стали.

Введение молибдена (0, 15…0, 46%) в хромистые стали увеличивает прокаливаемость, снихает порог хладоломкости до –20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Распределение легирующих элементов в стали.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов

(феррит, аустенит, цементит), или образуют специальные карбиды.

Растворение легирующих элементов в  происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке напряжения, которые вызывают изменение ее периода.

происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке напряжения, которые вызывают изменение ее периода.

Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а также кремний и марганец в определенных количествах, снижают вязкость.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d – электронную полосу.

В процессе карбида образования углерод отдает свои валентные электроны на заполнение d – электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0, 59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C – которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0, 59 образуются фазы внедрения: Mo2C, WC, VC, TiC, TaC, W2C – которые имеют простую кристаллическую решетку и трудно растворяются в аустените.

Все карбиды обладают высокой твердостью и температурой плавления.

Лекция № __ Легированные стали

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – легированными.

Cодержание легируюшихх элементов может изменяться в очень широких пределах: хром или никель – 1% и более процентов; ванадий, молибден, титан, ниобий – 0, 1… 0, 5%; также кремний и марганец – более 1 %. При содержании легирующих элементов до 0, 1 % – микролегирование.

В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того меняются физические, химические, эксплуатационные свойства.

Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.

Достоинства легированных сталей:

· особенности обнаруживаются в термически обработанном состоянии, поэтому изготовляются детали, подвергаемые термической обработке;

· улучшенные легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям ( );

);

· легирующие элементы стабилизируют аустенит, поэтому прокаливаемость легированных сталей выше;

· возможно использование более «мягких» охладителей (снижается брак по закалочным трещинам и короблению), так как тормозится распад аустенита;

· повышаются запас вязкости и сопротивление хладоломкости, что приводит к повышению надежности деталей машин.

Недостатки:

· подвержены обратимой отпускной хрупкости II рода;

· в высоколегированных сталях после закалки остается аустенит остаточный, который снижает твердость и сопротивляемость усталости, поэтому требуется дополнительная обработка;

· склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Дендриты обедняются, а границы – междендритный материал – обогащаются легирующим элементом. Образуется строчечная структура после ковки и прокатки, неоднородность свойств вдоль и поперек деформирования, поэтому необходим диффузионный отжиг.

· склонны к образованию флокенов.

Флокены – светлые пятна в изломе в поперечном сечении – мелкие трещины с различной ориентацией. Причина их появления – выделение водорода, растворенного в стали.

При быстром охлаждении от 200o водород остается в стали, выделяясь из твердого раствора, вызывает большое внутреннее давление, приводящее к образованию флокенов.

Меры борьбы: уменьшение содержания водорода при выплавке и снижение скорости охлаждения в интервале флокенообразования.

Влияние элементов на полиморфизм железа

Все элементы, которые растворяются в железе, влияют на температурный интервал существование его аллотропических модификаций (А  = 911oС, А

= 911oС, А  = 1392oС).

= 1392oС).

В зависимости от расположения элементов в периодической системе и строения кристаллической решетки легирующего элемента возможны варианты взаимодействия легирующего элемента с железом. Им соответствуют и типы диаграмм состояния сплавов системы железо – легирующий элемент (рис. 17.1)

Большинство элементов или повышают А

Большинство элементов или повышают А  и снижают А

и снижают А  , расширяя существовавшие

, расширяя существовавшие  –модификации (рис.17.1.а), или снижают А4 и повышают А

–модификации (рис.17.1.а), или снижают А4 и повышают А  , сужая область существования

, сужая область существования  – модификации (рис.17.1.б).

– модификации (рис.17.1.б).

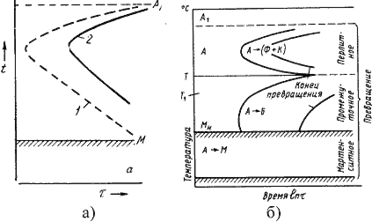

Рис. 17.1. Схематические диаграммы состояния Fe – легирующий элемент. а – для элементов, расширяющих область существования  –модификации; б – для элементов, сужающих область существования

–модификации; б – для элементов, сужающих область существования  –модификации

–модификации

Свыше определ¨ нного содержания марганца, никеля и других элементов, имеющих гранецентрированную кубическую решетку,  – состояние существует как стабильное от комнатной температуры до температуры плавления, такие сплавы на основе железа называются аустенитными.

– состояние существует как стабильное от комнатной температуры до температуры плавления, такие сплавы на основе железа называются аустенитными.

При содержании ванадия, молибдена, кремния и других элементов, имеющих объемно-центрированную кубическую решетку. выше определ¨ нного предела устойчивым при всех температурах является  – состояние. Такие сплавы на основе железа называются ферритными.

– состояние. Такие сплавы на основе железа называются ферритными.

Аустенитные и ферритные сплавы не имеют превращений при нагреве и охлаждении.

Влияние легирующих элементов на превращения в стали

Влияние легирующих элементов на превращение перлита в аустенит.

Легирующие элементы в большинстве случаев растворяются в аустените, образуя твердые растворы замещения. Легированные стали требуют более высоких температур нагрева и более длительной выдержки для получения однородного аустенита, в котором растворяются карбиды легирующих элементов.

Малая склонность к росту аустенитного зерна – технологическое преимущество большинства легированных сталей. Все легирующие элементы снижают склонность аустенитного зерна к росту, кроме марганца и бора. Элементы, не образующие карбидов (кремний, кобальт, медь, никель), слабо влияют на рост зерна. Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) сильно измельчают зерно.

Малая склонность к росту аустенитного зерна – технологическое преимущество большинства легированных сталей. Все легирующие элементы снижают склонность аустенитного зерна к росту, кроме марганца и бора. Элементы, не образующие карбидов (кремний, кобальт, медь, никель), слабо влияют на рост зерна. Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) сильно измельчают зерно.

Рис 17.2. Влияние легирующих элементов на превращение переохлажденного аустенита: а – некарбидообразующие элементы; б — карбидообразующие элементы

Влияние легирующих элементов на превращение переохлажденного аустенита.

По влиянию на устойчивость аустенита и на форму С-образных кривых легирующие элементы разделяются на две группы.

Элементы, которые растворяются в феррите и цементите (кобальт, кремний, алюминий, медь, никель), оказывают только количественное влияние на процессы превращения. Замедляют превращение (большинство элементов), или ускоряют его (кобальт) (рис.17.2 а)

Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) вносят и качественные изменения в кинетику изотермического превращения. При разных температурах они по разному влияют на скорость распада аустенита: при температуре 700…500oС — замедляют превращение в перлитной области, при температуре 500…400oС (образование троостита) – очень сильно замедляют превращение, при температуре 400…300oС (промежуточное превращение) – замедляет превращение аустенита в бейнит, но меньше, чем образование троостита. Это отражается на форме С-образных кривых: наблюдаются два максимума скорости изотермического распада, разделенных областью высокой устойчивости переохлажденного аустенита (рис. 17.2 б)

Температура максимальной устойчивости аустенита зависит от карбидообразующего элемента: хром – 400…500oС, вольфрам – 500…550oС, молибден – 550…575oС, ванадий – 575…600oС. Время максимальной устойчивости при заданной температуре возрастает с увеличением степени легированности (очень велико для высоколегированных сталей).

Важным является замедление скорости распада. Это способствует более глубокой прокаливаемости и переохлаждению аустенита до интервала мартенситного превращения при более медленном охлаждении (масло, воздух). Увеличивают прокаливаемость хром, никель, молибден, марганец, особенно при совместном легировании

Влияние легирующих элементов на мартенситное превращение

При нагреве большинство легирующих элементов растворяются в аустените. Карбиды титана и ниобия не растворяются. Эти карбиды тормозят рост аустенитного зерна при нагреве и обеспечивают получение мелко игольчатого мартенсита при закалке. Остальные карбидообразующие элементы, а также не карбидообразующие, при нагреве растворяются в аустените и при закалке образуют легированный мартенсит.

Некоторые легирующие элементы (алюминий, кобальт) повышают мартенситную точку и уменьшают количество остаточного аустенита, другие не влияют на эту точку (кремний). Большинство элементов снижают мартенситную точку и увеличивают количество остаточного аустенита.

Влияние легирующих элементов на превращения при отпуске.

Легирующие элементы замедляют процесс распада мартенсита: никель, марганец – незначительно; хром, молибден, кремний – заметно. Это связано с тем, что процессы при отпуске имеют диффузионный характер, а большинство элементов замедляют карбидное превращение. Легированные стали сохраняют структуру мартенсита отпуска до температуры 400…500oС. Так как в легированных сталях сохраняется значительное количество остаточного аустенита, то превращение его в мартенсит отпуска способствует сохранению твердости до высоких температур.

Таким образом, легированные стали при отпуске нагревают до более высоких температур или увеличивают выдержку.

Классификация легированных сталей

Стали классифицируются по нескольким признакам.

1. По структуре после охлаждения на воздухе выделяются три основных класса сталей:

· перлитный;

· мартенситный;

· аустенитный

Стали перлитного класса характеризуются малым содержанием легирующих элементов; мартенситного – более значительным содержанием; аустенитного – высоким содержанием легирующих элементов.

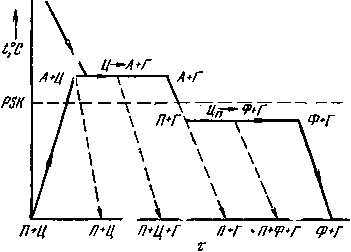

Классификация связана с кинетикой распада аустенита. Диаграммы изотермического распада аустенита для сталей различных классов представлены на рис. 17.3

Рис.17.3. Диаграммы изотермического распада аустенита для сталей перлитного (а), мартенситного (б) и аустенитного (в) классов

По мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температупная область мартенситного превращения снижается.

Для сталей перлитного класса кривая скорости охлаждения на воздухе пересекает область перлитного распада (рис. 17.3.а), поэтому образуются структуры перлита, сорбита или троостита.

Для сталей мартенситного класса область перлитного распада сдвинута вправо (рис.17.3 б). Охлаждение на воздухе не приводит к превращению в перлитной области. Аустенит переохлаждается до температуры мартенситного превращения и происходит образование мартенсита.

Для сталей аустенитного класса увеличение содержания углерода и легирующих элементов сдвигает вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательных температур (рис. 17.3.в). Сталь охлаждается на воздухе до комнатной температуры, сохраняя аустенитное состояние.

2. По степени легирования (по содержанию легирующих элементов):

· низколегированные – 2, 5…5 %;

· среднелегированные – до 10 %;

· высоколегированные – более 10%.

3. По числу легирующих элементов:

· трехкомпонентные (железо, углерод, легирующий элемент);

· четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

4. По составу:

никелевые, хпомистые, хромоникелевые, хромоникельмолибденовые и так далее (признак– наличие тех или иных легирующих элементов).

5. По назначению:

· конструкционные;

· инструментальные (режущие, мерительные, штамповые);

· стали и сплавы с особыми свойствами (резко выраженные свойства –нержавеющие, жаропрочные и термоустойчивые, износоустойчивые, с особыми магнитными и электрическими свойствами).

Лекция № __ Стали и сплавы специального назначения

Стали для режущего инструмента

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, достаточной прочностью и вязкостью (для инструментов ударного действия).

Режущие кромки могут нагреваться до температуры 500…900oС, поэтому важным свойством является теплостойкость, т. е., cпособность сохранять высокую твердость и режущую способность при продолжительном нагреве (красностойкость).

Стали для измерительных инструментов

Основными требованиями, предъявляемыми к сталям, из которых изготавливаются измерительные инструменты, являются высокая твердость и износоустойчивость, стабильность в размерах в течение длительного времени. Последнее требование обеспечивается минимальным температурным коэффициентом линейного расширения и сведением к минимуму структурных превращений во времени.

Для изготовления измерительных инструментов применяются:

· высокоуглеродистые инструментальные стали, легированные и углеродистые (стали У12, Х, Х9, ХГ), после закалки и стабилизирующего низкотемпературного (120…170 oС) отпуска в течение 10…30 ч. До отпуска желательно провести обработку холодом. Получают твердость 62…67 HRC;

· малоуглеродистые стали (сталь 15, 20) после цементации изакалки с низким отпуском;

· нитралои (сталь 38ХМЮА) после азотирования на высокую твердость

Углеродистые инструментальные стали (ГОСТ 1435).

Содержат 0, 65…1, 35% углерода.

Стали У7…У13А – обладают высокой твердостью, хорошо шлифуются, дешевы и недефицитны.

Из сталей марок У7, У8А изготавливают инструмент для работы по дереву и инструмент ударного действия, когда требуется повышенная вязкость – пуансоны, зубила, штампы, молотки.

Стали марок У9…У12 обладают более высокой твердостью и износостойкостью – используются для изготовления сверл, метчиков, фрез.

Сталь У13 обладает максимальной твердостью, используется для изготовления напильников, граверного инструмента.

Для снижения твердости и создания благоприятной структуры, все инструментальные стали до изготовления инструмента подвергают отжигу.

Для заэвтектоидных сталей проводят сфероидизирующий отжиг, в результате которого цементит вторичный приобретает зернистую форму. Регулируя скорость охлаждения можно получить любой размер зерен.

Окончательная термическая обработка – закалка с последующим отпуском.

Закалку для доэвтектоидных сталей проводят полную, а для заэвтектоидных – неполную. Структура закаленных сталей или мартенсит, или мартенсит и карбиды.

Температура отпуска выбирается в зависимости от твердости, необходимой для инструмента.

Для инструментов ударного действия, требующих повышенной вязкости, из сталей У7, У8 отпуск проводят при температуре 280…300oС, что обеспечивает твердость HRC 56…58.

Для напильников, метчиков, плашек отпуск проводят при температуре 150…200oС, при этом обеспечивается получение максимальной твердости — НRC 62…64.

Основными недостатками углеродистых инструментальных сталей является их невысокая прокаливаемость (5…10 мм), низкая теплостойкость (до 200oС), то есть инструменты могут работать только при невысоких скоростях резания.

Легированные инструментальные стали

Содержат 0, 9…1, 4 % углерода. В качестве легирующих элементов содержат хром, вольфрам, ванадий, марганец, кремний и другие. Общее содержание легирующих элементов до 5%.

Высокая твердость и износостойкость в основном определяются высоким содержанием углерода. Легирование используется для повышения закаливаемости и прокаливаемости, сохранения мелкого зерна, повыщения прочности и вязкости.

Термическая обработка включает закалку и отпуск.

Проводят закалку с температуры 800…850oС в масло или ступенчатую закалку, что уменьшает возможность коробления и образования закалочных трещин.

Отпуск проводят низкотемпературный, при температуре 150…200oС, что обеспечивает твердость HRC 61…66. Иногда, для увеличения вязкости, температуру отпуска увеличивают до 300oС, но при этом наблюдается снижение твердости HRC 55…60.

Для деревообрабатывающего инструмента из сталей 6ХС и 9ХФ рекомендуется изотермическая закалка, значительно улучшающая вязкость.

Повышенное содержание кремния (сталь 9ХС) способствует увеличению прокаливаемости до 40 мм и повышению устойчивости мартенсита при отпуске. Недостатками сталей, содержащих кремний, являются чувствительность их к обезуглероживанию при термообработке, плохая обрабатываемость резанием и деформированием из-за упрочнения феррита кремнием.

Повышенное содержание марганца (стали ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при закалке. Это особенно важно для инструмента, имеющего большую длину при малом диаметре, например, протяжек.

Хром увеличивает прокаливаемость и твердость после закалки.

Стали используются для изготовления инструмента и ударного, и режущего.

“Алмазная ” сталь ХВ5 содержит 5% вольфрама. Благодаря присутствию вольфрама, в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу. Твердость составляет HRC 65…67. Cталь используется для изготовления инструмента, сохраняющего длительное время острую режущую кромку и высокую размерную точность (развертки, фасонные резцы, граверный инструмент).

Быстрорежущие стали

Стали получили свое название за свойства. В следствии высокой теплостойкости (550…650oС), изготовленные из них инструменты могут работать с достаточно высокими скоростями резания.

Стали содержат 0, 7…1, 5 % углерода, до 18 % основного легирующего элемента – вольфрама, до 5 % хрома и молибдена, до 10 % кобальта

Добавление ванадия повышает износостойкость инструмента, но ухудшает щлифуемость. Кобальт повышает теплостойкость до 650oС и вторичную твердость HRC 67…70.

Микроструктура быстрорежущей стали в литом состоянии имеет эвтектическую структурную составляющую. Для получения оптимальных свойств инструментов из быстрорежущей стали необходимо по возможности устранить структурную неоднородность стали – карбидную ликвацию. Для этого слитки из быстрорежущей стали подвергаются интенсивной пластической деформации (ковке). При этом происходит дробление карбидов эвтектики и достигается более однородное распределение карбидов по сечению заготовки.

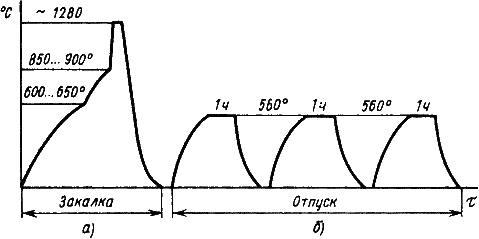

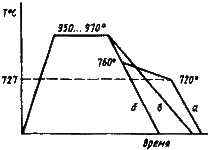

Затем проводят отхиг стали при температуре 860…900oС. Структура отожженной быстрорежущей стали – мелкозернистый (сорбитообразный) перлит и карбиды, мелкие эвтектоидные и более крупные первичные. Количество карбидов около 25 %. Сталь с такой структурой хорошо обрабатывается резанием. Подавляющее количество легирующих элементов находятся в карбидной фазе. Для получения оптимальных свойств стали в готовом инструменте необходимо при термической обработке обеспечить максимальное насыщение мартенсита легирующими элементами. При закалке быстрорежущие стали требуют нагрева до очень высоких температур, около 1280oС. Нагрев осуществляют в хорошо раскисленных соляных ваннах BaCl2/, что улучшает равномерность прогрева и снижает возможность обезуглероживания поверхности. Для снижения термических фазовых напряжений нагрев осуществляют ступенчато: замедляют нагрев при температурах 600…650oС и при 850…900oС. График режима термической обработки быстрорежущей стали представлен на рис. 19.1.

Рис.19.1. График режима термической обработки быстрорежущей стали

Охлаждение от закалочной температуры производится в масле. Структура стали после закалки состоит из легированного, очень тонкодисперсного мартенсита, значительного количества (30…40 %) остаточного аустенита и карбидов вольфрама. Твердость составляет 60…62 HRC. Наличие аустенита остаточного в структуре закаленной стали ухудшает режущие свойства.

Для максимального удаления аустенита остаточного проводят трехкратный отпуск при температуре 560oС. При нагреве под отпуск выше 400oС наблюдается увеличение твердости. Это объясняется тем, что из легированного остаточного аустенита выделяются легированные карбиды. Аустенит при охлаждении от температуры отпуска превращается в мартенсит отпуска, что вызывает прирост твердости. Увеличению твердости содействуют и выделившиеся при температуре отпуска мелкодисперсные карбиды легирующих элементов. Максимальная твердость достигается при температуре отпуска 560oС.

После однократного отпуска количество аустенита остаточного снижается до 10%. Чтобы уменьшить его количество до минимума, необходим трехкратный отпуск.

Твердость стали после отпуска составляет 64…65 HRC. Структура стали после термообработки состоит из мартенсита отпуска и карбидов.

При термической обработке быстрорежущих сталей применяют обработку холодом. После закалки сталь охлаждают до температуры — 80 … — 100oС, после этого проводят однократный отпуск при температуре 560oС для снятия напряжений.

Иногда для повышения износостойкости быстрорежущих сталей применяют низкотемпературное цианирование.

Основными видами режущих инструментов из быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента.

Штамповые стали

Инструмент, применяемый для обработки металлов давлением (штампы, пуансоны, матрицы) изготавливают из штамповых сталей.

Различают стали для штампов холодного и горячего деформирования.

Стали для штампов холодного деформирования.

Стали должны обладать высокой твердостью, износостойкостью, прочностью, вязкостью (чтобы воспринимать ударные нагрузки), сопротивлением пластическим деформациям.

Для штампов небольших размеров (до 25 мм) используют углеродистые инструментальные стали У10, У11, У12 после закалки и низкого отпуска на твердость 57…59 HRC. Это позволяет получить хорошую износостойкость и ударную вязкость.

Для более крупных изделий применяют легированные стали Х, Х9, Х6ВФ. Для повышения износостойкости инструмента после термической обработки проводят цианирование или хромирование рабочих поверхностей.

Для уменьшения брака при закалке необходимо медленное охлаждение в области температур мартенситного превращения (например, закалка из воды в масло для углеродистых сталей, ступенчатая закалка для легированных сталей).

Если штамповый инструмент испытывает ударные нагрузки, то используют стали, обладающие большей вязкостью (стали 4ХС4, 5ХНМ). Это достигается снижением содержания углерода, введением легирующих элементов и соответствующей термической обработкой. После закалки проводят высокий отпуск при температуре 480…580oС, что обеспечивает твердость 38…45 HRC.

Стали для штампов горячего деформирования

Дополнительно к общим требованиям, от сталей этой группы требуется устойчивость против образования трещин при многократном нагреве и охлаждении, окалиностойкость, высокая теплопроводность для отвода теплоты от рабочих поверхностей штампа, высокая прокаливаемость для обеспечения высокой прочности по всему сечению инструмента.

Для изготовления молотовых штампов применяют хромоникелевые среднеуглеродистые стали 5ХНМ, 5ХНВ, 4ХСМФ. Вольфрам и молибден добавляют для снижения склонности к отпускной хрупкости. После термической обработки, включающей закалку с температуры 760…820oС и отпуск при 460…540oС, сталь имеет структуру – сорбит или троостит и сорбит отпуска. Твердость 40…45 HRC.

Штампы горячего прессования работают в более тяжелых условиях. Для их изготовления применяются стали повышенной теплостойкости. Сталь 3Х2В8Ф сохраняет теплостойкость до 650oС, но наличие карбидов вольфрама снижает вязкость. Сталь 4Х5В2ФС имеет высокую вязкость. Повышенное содержание хрома и кремния значительно увеличивает окалиностойкость стали.

Лекция № _ Чугуны.

Классификация чугунов

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

· белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

· серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0, 8 % углерода. Из-за большого количества графита его излом имеет серый цвет;

· половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 % углерода находится в форме цементита. Мало используется в технике.

Диаграмма состояния железо – графит.

Диаграмма состояния железо – графит.

В результате превращения углерод может не только химически взаимодействовать с железом, но и выделяться в элементарном состоянии в форме графита. Жидкая фаза, аустенит и феррит могут находиться в равновесии и с графитом.

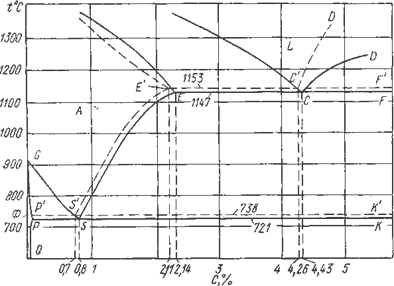

Диаграмма состояния железо – графит показана штриховыми линиями на рис. 11.1. Линии диаграммы находятся выше линий диаграммы железо – цементит.

Рис.11.1. Диаграмма состояния железо – углерод: сплошные линии – цементитная система; пунктирные – графитная

Температуры эвтектического и эвтектоидного преврашений, соответственно, 1153oС и 738 o С. Точки C, E, S – сдвинуты влево, и находятся при концентрации углерода 4, 24, 2, 11 и 0, 7 %, соответственно.

При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией.

Процесс графитизации

Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит – 6, 67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита.

С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит.

Возможны два пути образования графита в чугуне.

1. При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы.

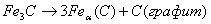

2. При разложении ранее образовавшегося цементита. При температурах выше 738oС цементит разлагается на смесь аустенита и графита по схеме

.

.

При температурах ниже 738oС разложение цементита осуществляется по схеме:

.

.

При малых скоростях охлаждение степень разложения цементита больше.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.

Выделение вторичного графита из аустенита называют промежуточной стадией графитизации.

Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадией графитизации.

Рис. 11.2. Схема образования структур при графитизации

Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии.

Выдержка при температуре больше 738oС приводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита.

При незавершенности процесса первичной графитизации, выше температуры 738oС структура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита.

При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита.

Строение, свойства, классификация и маркировка серых чугунов

Из рассмотрения структур чугунов можно заключить, что их металлическая основа похожа на структуру эвтектоидной или доэвтектоидной стали или технического железа. Отличаются от стали только наличием графитовых включений, определяющих специальные свойства чугунов.

Из рассмотрения структур чугунов можно заключить, что их металлическая основа похожа на структуру эвтектоидной или доэвтектоидной стали или технического железа. Отличаются от стали только наличием графитовых включений, определяющих специальные свойства чугунов.

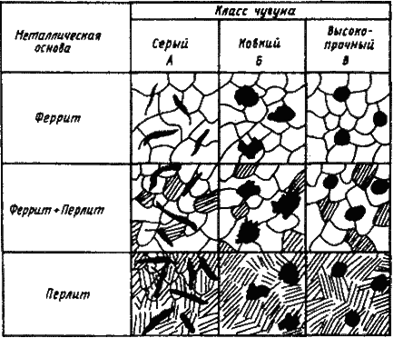

В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый – с пластинчатым графитом; высокопрочный – с шаровидным графитом; ковкий – с хлопьевидным графитом.

Рис. 11.3. Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений

Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений представлены на рис. 11.3

Наиболее широкое распространение получили чугуны с содержанием углерода 2, 4…3, 8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3, 8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2, 4 %.

Влияние состава чугуна на процесс графитизации.

Углерод и кремний способствуют графитизации, марганец затрудняет графитизацию и способствует отбеливанию чугуна. Сера способствует отбеливанию чугуна и ухудшает литейные свойства, ее содержание ограничено – 0, 08…0, 12 %. Фосфор на процесс графитизации не влияет, но улучшает жидкотекучесть, Фосфор является в чугунах полезной примесью, его содержание – 0, 3…0, 8 %.

Влияние графита на механические свойства отливок.

Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитовые включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом. Относительное удлинение ( ) дпя серых чугунов составляет 0, 5 %, для ковких – до 10 %, для высокопрочных – до 15%.

) дпя серых чугунов составляет 0, 5 %, для ковких – до 10 %, для высокопрочных – до 15%.

Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.

Положительные стороны наличия графита.

· графит улучшает обрабатываемость резанием, так как образуется ломкая стружка;

· чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения;

· из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

· детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

· чугун значительно дешевле стали;

· производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой.

Серый чугун.

Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций.

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами.

В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412).

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

Серые чугуны содержат углерода – 3, 2…3, 5 %; кремния – 1, 9…2, 5 %; марганца – 0, 5…0, 8 %; фосфора – 0, 1…0, 3 %; серы – < 0, 12 %.

Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритвой структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на  СЧ 15.

СЧ 15.

Высокопрочный чугун с шаровидным графитом.

Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0, 03…0, 07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов - обратное.

Высокопрочные чугуны обладают высоким пределом текучести,

,

,

что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность,

,

,

при перлитной основе.

Высокопрочные чугуны содержат: углерода – 3, 2…3, 8 %, кремния – 1, 9…2, 6 %, марганца – 0, 6…0, 8 %, фосфора – до 0, 12 %, серы – до 0, 3 %.

Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на  ВЧ 100.

ВЧ 100.

Ковкий чугун

Получают отжигом белого доэвтектического чугуна.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Ковкие чугуны содержат: углерода – 2, 4…3, 0 %, кремния – 0, 8…1, 4 %, марганца – 0, 3…1, 0 %, фосфора – до 0, 2 %, серы – до 0, 1 %.

Ковкие чугуны содержат: углерода – 2, 4…3, 0 %, кремния – 0, 8…1, 4 %, марганца – 0, 3…1, 0 %, фосфора – до 0, 2 %, серы – до 0, 1 %.

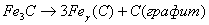

Формирование окончательной структуры и свойств отливок происходит в процессе отжига, схема которого представлена на рис. 11.4.

Рис. 11.4. Отжиг ковкого чугуна.

Отливки выдерживаются в печи при температуре 950…1000  С в течении 15…20 часов. Происходит разложение цементита:

С в течении 15…20 часов. Происходит разложение цементита:  .

.

Структура после выдержки состоит из аустенита и графита (углерод отжига).При медленном охлаждении в интервале 760…720oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При относительно быстром охлаждении (режим б, рис. 11.3) вторая стадия полностью устраняется, и получается перлитный ковкий чугун.

Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун)

Отжиг является длительной 70…80 часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов.

Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 – 6) и четыре с перлитной (КЧ 65 – 3) основой (ГОСТ 1215).

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках.

Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на  , а второе – относительное удлинение - КЧ 30 - 6.

, а второе – относительное удлинение - КЧ 30 - 6.

Отбеленные и другие чугуны

Отбеленные – отливки, поверхность которых состоит из белого чугуна, а внутри серый или высокопрочный чугун.

В составе чугуна 2, 8…3, 6 % углерода, и пониженное содержание кремния –0, 5…0, 8 %.

Имеют высокую поверхностную твердость (950…1000 НВ) и очень высокую износостойкость. Используются для изготовления прокатных валов, вагонных колес с отбеленным ободом, шаров для шаровых мельниц.

Для изготовления деталей, работающих в условиях абразивного износа, используются белые чугуны, легированные хромом, хромом и марганцем, хромом и никелем. Отливки из такого чугуна отличаются высокой твердостью и износостойкостью.

Для деталей, работающих в условиях износа при высоких температурах, используют высокохромистые и хромоникелевые чугуны. Жаростойкость достигается легированием чугунов кремнием (5…6 %) и алюминием (1…2 %). Коррозионная стойкость увеличивается легированием хромом, никелем, кремнием.

Для чугунов можно применять термическую обработку.

|