Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Соединение подшипника качения с валом и корпусом

|

|

Условное обозначение подшипника0 - 213

Радиальная нагрузка 10300 Н

Характер нагружения– сильные удары и вибрация.Кратковременные перегрузки до 300% номинальной нагрузки.

Рабочая температура подшипника- до 120о С

Соединение жесткое (вал сплошной, корпус толстостенный)

Решение

-определяем размеры подшипника:

| Номинальный диаметр отверстия | Номинальный диаметр наружной цилиндрической поверхности наружного кольца | Номинальная ширина подшипника | Номинальная координата монтажной фаски |

| 65 мм | 120 мм | 23 мм | 2, 5 мм |

-рассчитываем интенсивность нагрузки

Pr = Kd * Kt * Kj * Fr / b

где Kd - динамический коэффициент посадки, зависящий от характера нагрузки Kd = 2;

Kt - температурный коэффициентKt = 1, 05

Kj - коэффициент ослабления натяга в нежестких сопряженияхKj = 2, 3,

Fr = 6000 Н b = B - 2 *r =23 - 2 * 2, 5 = 22, 2 мм

Отсюда

Pr = 2 х 1, 05 х 2, 3 х 10300 / 0, 022 = 2261 кН/м

- определяем посадки для внутреннего и наружного колец подшипника

Сопоставляя расчетную интенсивность нагрузки с допустимой и уточняя посадку для подшипника0 класса точности назначаем посадки

| Внутреннее кольцо | Наружное кольцо | |

| Поле допуска, определяемое по допустимой интенсивности нагрузки | n5, n6 | P7 |

| Уточненное поле допуска (по классу точности подшипника) | n6 | P7 |

| Принятые посадки | L0 / n6 | P7 / l0 |

- рассчитываем сопряжения внутреннего и наружного колец подшипника

| Параметр | Внутреннее кольцо - вал | Наружное кольцо - корпус |

| Значение | Значение | |

| d(D) = | 65 мм | 120 мм |

| es = | +39 мкм | 0 мкм |

| ei = | +20 мкм | -15 мкм |

| ES = | 0 мкм | -24 мкм |

| EI = | -15 мкм | -59 мкм |

| dmax = d + es= | 65, 039 мм | 120 мм |

| dmin = d + ei = | 65, 020 мм | 119, 985 мм |

| Dmax = D + ES = | 65 мм | 119, 976 мм |

| Dmin = D + EI = | 64, 985 мм | 119, 941 мм |

| Td = dmax - dmin = es – ei = | 19 мкм | 15 мкм |

| TD = Dmax – Dmin = ES - EI = | 15 мкм | 35 мкм |

| Smax(Nmin) = Dmax - dmin = | - 20 мкм | - 9 мкм |

| Smin(Nmax) = Dmin – d max = | - 54 мкм | - 59 мкм |

| Scp = (Smax + Smin) / 2 = - Ncp = - (Nmax + Nmin) / 2 = | - 37 мкм | - 34 мкм |

| TS(TN) = Smax – Smin = Nmax – Nmin= | - 34 мкм | 50 мкм |

| Характер сопряжения | Натяг | Натяг |

| Система задания посадки | Основное отверстие | Основной вал |

Проверить условие прочности колец подшипника на разрыв, для чего рассчитать максимально допустимый натяг по формуле

где [s] - допустимое напряжение на разрыв. [s] = 400 МПа;

kN- коэффициент. kN = 2, 8

d - 65 мм.

0, 231 > 0, 054 - условие прочности выполняется.

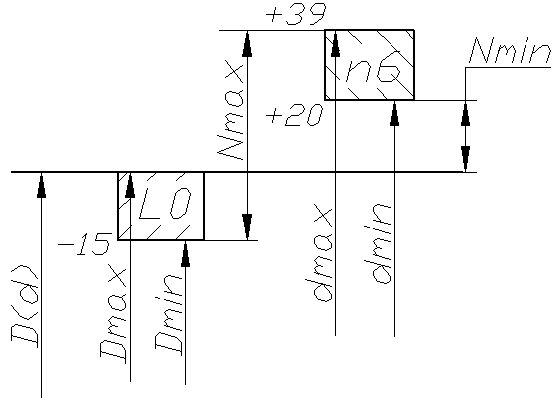

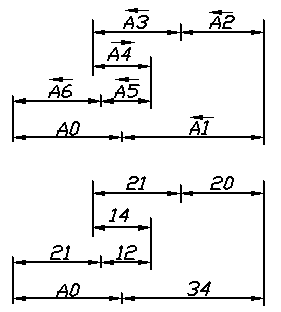

- изображаем схему расположения полей допусков (внутреннее кольцо подшипника -вал)

-изображаем схему расположения полей допусков (наружное кольцо подшипника -корпус)

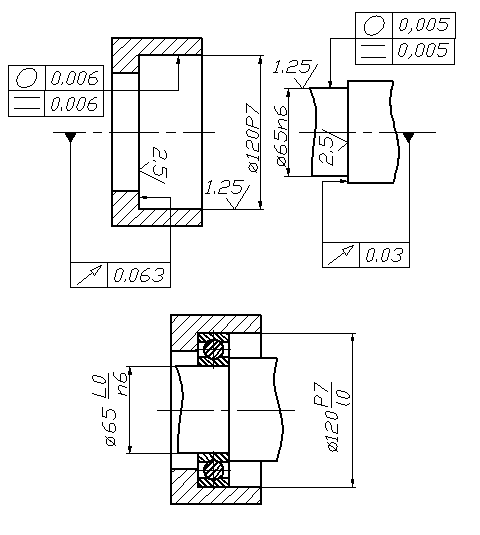

определяем шероховатость

| Посадочная поверхность вала | 1, 25 мкм |

| Посадочная поверхность отверстия корпуса | 1, 25 мкм |

| Поверхность опорных торцев заплечиков вала и корпуса | 2, 5 мкм |

- определяем допуски формы посадочных поверхностей

| Вал | Отверстие | |

| Допуск круглости | ||

| Допуск профиля продольного сечения | ||

| Допуск непостоянства диаметра в поперечном сечении | ||

| Допуск непостоянства диаметра в продольном сечении |

- определяем допуски расположения посадочных поверхностей

| Допуски торцового биения заплечиков вала | 30 мкм |

| Допуск торцового биения заплечиков отверстия корпуса | 63 мкм |

- изображаем эскиз подшипникового узла

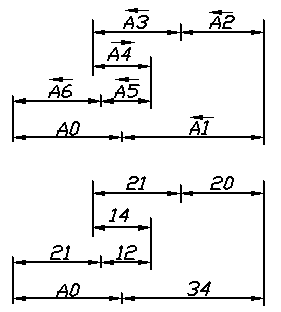

3. Расчет размерных цепей

Решение задачи методом максимума –минимума (способ равных квалитетов)

Схема размерной цепи

| Уменьшающее звено | А4, мм | |

| Увеличивающие звенья | А1, мм | |

| А2, мм | ||

| А3, мм | ||

| А5, мм | ||

| А6, мм | ||

| Замыкающее звено | допуск A0, мм | 0, 21 |

| Номинальный размерA0 = ((А3+А2)-А4)+((А6+А5)-А4)-А1 (мм) |

Т.к. звенья размерной цепи являются размерами, величина которых не входит в один диапазон, то задачу решаем по способу равных квалитетов: -для каждого составляющего звена рассчитываем величину единицы допуска

- рассчитываем сумму единиц допуска всех составляющих размеров

- определяем расчетное значение числа единиц допуска

- определяем квалитет с числом единиц допуска ближайшим к расчетному числу единиц допуска – 8 квалитет;

- для выбранного квалитета назначаем, в соответствии со стандартом СТ СЭВ 144-75, допуски на размеры А2, А3, А4, А5, А6

-рассчитываем допуск размера А1

-из условия подбираем квалитет для размера А1 – 7квалитет;

- для размеров А1, А2, А3, А5, А6 которые являются увеличивающими звеньями размерной цепи назначаем предельные отклонения как для основного отверстия;

- для размера А4, который является уменьшающим звеном размерной цепи назначаем предельные отклонения как для основного вала;

-результаты расчетов сводим в таблицу

| Размер, мм | i | Результаты промежу-точных расчетов | IT8, мкм | TАi, расчет, мкм | Принято | Верхнее откл-е | Нижнее откл-е | ||

| Обозна-чение | Номин. вел-на | Квалитет | TАi, мкм | ES (es), мкм | EI (ei), мкм | ||||

| A1 | 1, 492 | Сумма i = | +25 | ||||||

| A2 | 1, 241 | = 7, 4 | +33 | ||||||

| A3 | 1, 263 | acp = | +33 | ||||||

| А4 | 1, 099 | = 28, 378 | -27 | ||||||

| А5 | 1, 042 | +27 | |||||||

| А6 | 1, 263 | +33 |

В соответствии с расчетами устанавливаем для размеров А2, А3, А4, А5, А6 – 8 квалитет точности и основные отклоненияei1= ei2 = ei3 = ei5 = ei6 = 0, es1 = +0, 025 мм, es2 = +0, 033 мм, es3 = +0, 033 мм, es5 = +0, 027 мм, es6 = +0, 033 мм. Для размера А1 – 7 квалитет. Основные отклонения для размера А4 - ES4 = 0 мм, EI4 = -0, 027мм

Проверка.

- максимальные значения составляющих размеров Amaxi = Ai + ESi(esi):

A1max = 34 + 0, 025 = 34, 025 мм;

A2max = 20+ 0, 033 = 20, 033 мм;

A3max = 21 + 0, 033 = 21, 033 мм;

A4max = 14 + 0, 027 = 14, 027 мм;

A5max = 12 + 0 = 12 мм;

A6max = 21 + 0, 033 = 21, 033 мм;

- минимальные значения составляющих размеров Amini = Ai + EIi(eii):

A1min = 34 + 0 = 34 мм;

A2min = 20 + 0 = 20 мм;

A3min = 21 + 0 = 21 мм;

A4min = 14 + (-0, 027) = 13, 973 мм;

A5min = 12 + 0 = 12 мм;

A6min = 21 + 0 = 21 мм -допуски составляющих размеровTAi = Amaxi- Amini: TA1 = 34, 025 – 34= 0, 025 мм; TA2 = 20, 033 – 20 = 0, 033 мм; TA3 = 21, 033 – 21 = 0, 033 мм; TA4 = 14, 027 – 13, 973 = 0, 054 мм;

TA5 =12 – 12= 0 мм;

TA6 =21, 033 – 21 = 0, 033мм; - допуск замыкающего размера TAо= 0, 21 мм; - проверка условия: 0, 025 + 0, 033 + 0, 033 + 0, 054 + 0 + 0, 033 = 0, 178 < 0, 21 - условие выполняется.

Решение задачи теоретико-вероятностным методом (способ равных квалитетов)

Схема размерной цепи

| Уменьшающее звено | А4, мм | |

| Увеличивающие звенья | А1, мм | |

| А2, мм | ||

| А3, мм | ||

| А5, мм | ||

| А6, мм | ||

| Замыкающее звено | допуск A0, мм | 0, 21 |

| Номинальный размерA0 = ((А3+А2)-А4)+((А6+А5)-А4)-А1 (мм) |

Т.к. звенья размерной цепи являются размерами, величина которых не входит в один диапазон, то задачу решаем по способу равных квалитетов: -для каждого составляющего звена рассчитываем величину единицы допуска

- рассчитываем сумму квадратов единиц допуска всех составляющих размеров

- определяем расчетное значение числа единиц допуска

где ko, ki - коэффициенты рассеивания(для нормального закона распределенияko=1, ki=1); -определяем квалитет с числом единиц допуска ближайшим к расчетному числу единиц допуска – 10квалитет; - для выбранного квалитета назначаем, в соответствии со стандартом СТ СЭВ 144-75, допуски на размеры А2, А3, А4, А5, А6; - рассчитываем допуск размера А4

-из условия подбираем квалитет для размера А1 – 10квалитет; - для размеров А1, А2, А3, А5, А6 которые являются увеличивающими звеньями размерной цепи назначаем предельные отклонения как для основного отв.; - для размера А4, который является уменьшающим звеном размерной цепи назначаем предельные отклонения как для основного вала; - результаты расчетов сводим в таблицу

| Размер, мм | i | i2 | К | Результаты промежу-точных расчетов | IT10, мкм | TАi, расчет, мкм | Принято | Верхнее откл-е | Нижнее откл-е | ||

| Обозна-чение | Номин. вел-на | Квалитет | TАi, мкм | ES (es), мкм | EI (ei), мкм | ||||||

| A1 | 1, 492 | 2, 226 | ki= | Сумма i2 = | +100 | ||||||

| A2 | 1, 241 | 1, 540 | 9, 25 | +84 | |||||||

| A3 | 1, 263 | 1, 595 | ko= | acp = | +84 | ||||||

| А4 | 1, 099 | 1, 208 | 69, 056 | -70 | |||||||

| А5 | 1, 042 | 1, 086 | +70 | ||||||||

| А6 | 1, 263 | 1, 595 | +84 |

В соответствии с расчетами устанавливаем для размеров А2, А3, А5, А6 – 10 квалитет точности и основные отклоненияei1= ei2 = ei3= ei5 = ei6 = 0, es1 = 0, 100 мм, es2 = +0, 084 мм, ei3 = +0, 084 мм, es5 =+0, 070 мм, es6=+0, 084мм. Для размера А1 – 10 квалитет.Основные отклонения А4 - ES4 = 0 мм, EI4 = -70.

Проверка.-максимальные значения составляющих размеров Amaxi = Ai + ESi(esi)

A1max = 34 + 0, 100 = 34, 100мм;

A2max = 20 + 0, 084 = 20, 084 мм

A3max = 21 + 0, 084 = 21, 084мм;

A4max = 14 + 0 = 14 мм;

A5max = 12 + 0, 070 = 12, 070 мм;

A6max = 21 + 0, 070 = 21, 070 мм

минимальные значения составляющих размеров Amini = Ai + EIi(eii): A1min = 34 + 0 = 34мм;

A2min = 20 + 0 = 20 мм;

A3min = 21 + 0 = 21 мм;

A4min = 14 + (-0, 070) = 13, 93 мм;

A5min = 12 + 0 = 12 мм;

A6min = 21 + 0 = 21 мм; - допуски составляющих размеров TAi = Amaxi - Amini

TA1 = 34, 100 – 34 = 0, 100 мм;

TA2 = 20, 084 – 20 = 0, 084 мм; TA3 = 21, 084 – 21 = 0, 043 мм;

TA4 = 14 – 13, 93 = 0, 070 мм; TA5 = 12, 070 – 12 = 0, 070 мм; TA6 = 21, 070 – 21 = 0, 070 мм;

- допуск замыкающего размера TAо= 0, 21 мм;

-проверка условия:

- условие выполняется.

- условие выполняется.

Похожие рефераты:

Расчет посадок подшипников качения с поверхностями сопрягаемых деталей

Установление оптимальных размерных и качественных параметров, обеспечивающих соединения подшипников качения с валом, расчет и проектирование калибров, выявление размерных взаимосвязей между отдельными поверхностями, выбор номинальных размеров деталей.

Взаимозаменяемость, стандартизация и технические измерения

Допуски и посадки цилиндрических соединений.

Нормирование точности в машиностроении

Допуски и посадки гладких цилиндрических сопряжений и калибры для контроля их соединений. Выбор посадок подшипника качения. Понятие шероховатости, отклонения формы и расположения поверхностей. Прямобочное и эвольвентное шлицевое и шпоночное соединение.

Определение посадки для подшипника скольжения в условиях жидкостного трения. Средства измерения

Средство измерения и его метрологические характеристики (диапазон и погрешность измерений). Расчет и выбор посадки с натягом. Выбор стандартной посадки. Проверка выбора посадки. Расчёт усилия запрессовки при сборке деталей и запасов прочности соединения.

Расчет элементов механизма подачи металлорежущего станка

Расчёт гладких цилиндрических соединений механизма подачи металлорежущего станка. Методика определения калибров для контроля деталей соединения. Подбор и расчет подшипников качения, резьбовых и шпоночных соединений. Составление схемы размерной цепи.

Расчет и выбор посадок для различных соединений

Анализ устройства и принципа действия сборочной единицы. Расчет и выбор посадок подшипников качения. Выбор посадок для цилиндрических соединений. Расчет размеров гладких предельных калибров. Точностные характеристики резьбового и зубчатого соединения.

Выбор допусков и посадок при проектировании зубчатой передачи

Расчет и геометрическое проектирование параметров зубчатой передачи, определение допусков цилиндрических зубчатых колес, выбор вида сопряжения. Расчет посадок и исполнительных размеров калибров-пробок для зубчатого зацепления и для подшипников качения.

Решение размерных цепей методом полной взаимозаменяемости

Методика и основные этапы решения размерных цепей методом полной взаимозаменяемости, порядок проведения прямых и обратных расчетов. Определение координаты середины поля допуска замыкающего звена, допуска замыкающего звена по известной зависимости.

Гладкое цилиндрическое соединение. Определение элементов соединений, подвергаемых селективной сборке

Основные параметры гладкого цилиндрического соединения. Групповые допуски вала и отверстия. Составление карты сортировщика. Расчет и выбор полей допусков для деталей, сопрягаемых с подшипниками качения. Допуски и посадки шпоночных и шлицевых соединений.

Расчеты деталей машин

Выбор посадок гладких цилиндрических соединений, для шпоночного соединения, для шлицевых соединений с прямым профилем зуба. Расчет размеров деталей подшипникового узла, предельных и средних натягов и зазоров. Проверка наличия радиального зазора.

Точные расчеты

Расчет калибров для контроля размеров цилиндрических поверхностей. Определение посадки для подшипника скольжения, работающего длительное время с постоянным числом оборотов. Выбор посадки с натягом для соединения вала и втулки, проект размерных цепей.

Метрология, взаимозаменяемость, стандартизация, сертификация

Обоснование, назначение и анализ посадок для типовых соединений деталей машин заданной сборочной единицы, выполнение их расчёта. Вычисление исполнительных размеров калибра-скобы и калибра-пробки. Исполнение рабочих чертежей вала и зубчатого колеса.

Нормирование точности зубчатой цилиндрической передачи

Расчет и нормирование точности зубчатой передачи. Выбор степеней точности зубчатой передачи. Выбор вида сопряжения, зубьев колес передачи. Выбор показателей для контроля зубчатого колеса. Расчет и нормирование точностей гладко цилиндрических соединений.

Виды и назначение посадок

Разновидности и особенности применения посадок для различных соединений(гладких, цилиндрических, шпоночных, шлицевых) и для подшипников качения. Расчет предельных калибров. Нормирование точности зубчатых колес. Вычисление сборочной размерной цепи.

Сопряжения с зазором и натягом

Характеристики посадки с зазором и натягом, верхнее и нижнее отклонения, наибольший и наименьший предельные размеры, допуск зазора и натяга. Расположения полей допусков для сопряжений. Обозначение предельных отклонений на сборочном и рабочем чертежах.

Анализ качества изделия машиностроения

Расчет и выбор посадки с натягом для соединения зубчатого колеса с валом. Анализ полученной посадки и построение схемы расположения полей допусков. Обозначение посадки соединения и полей допусков сопрягаемых деталей, поправка к расчетному натягу.

Определение величины допуска на составляющие звенья размерной цепи

Расчет допусков на составляющие звенья размерной цепи, обеспечивающих величину заданного замыкающего звена редуктора ЦД2-35-ВМ в установленных заданием пределах. Проведение расчетов по методам: максимума-минимума, вероятностному и регулирования.

Расчет, выбор и обоснование посадок соединений редуктора

Выбор посадок для гладких цилиндрических соединений, расположенных на тихоходном валу, обоснование выбора системы и квалитетов. Расчет и выбор посадок с натягом. Решение линейных размерных цепей методом полной взаимозаменяемости и вероятностным методом.

Нормирование точности червячной передачи

Расчет и нормирование точности червячной передачи. Расчет и выбор посадок разъемного неподвижного соединения с дополнительным креплением. Расчет калибров. Выбор посадок подшипников качения. Расчет и выбор посадок подшипников качения на вал и корпус.

Допуски и посадки

Расшифровка посадки по буквенному написанию или другим параметрам. Обозначение системы, в которой обозначены отверстие и вал. Буквенное обозначение размеров вала и отверстия. Расчет предельного размера вала и отверстия S(N) max и min допуск посадки.