Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема 2. 1. Структура и свойства углеродистых сталей

|

|

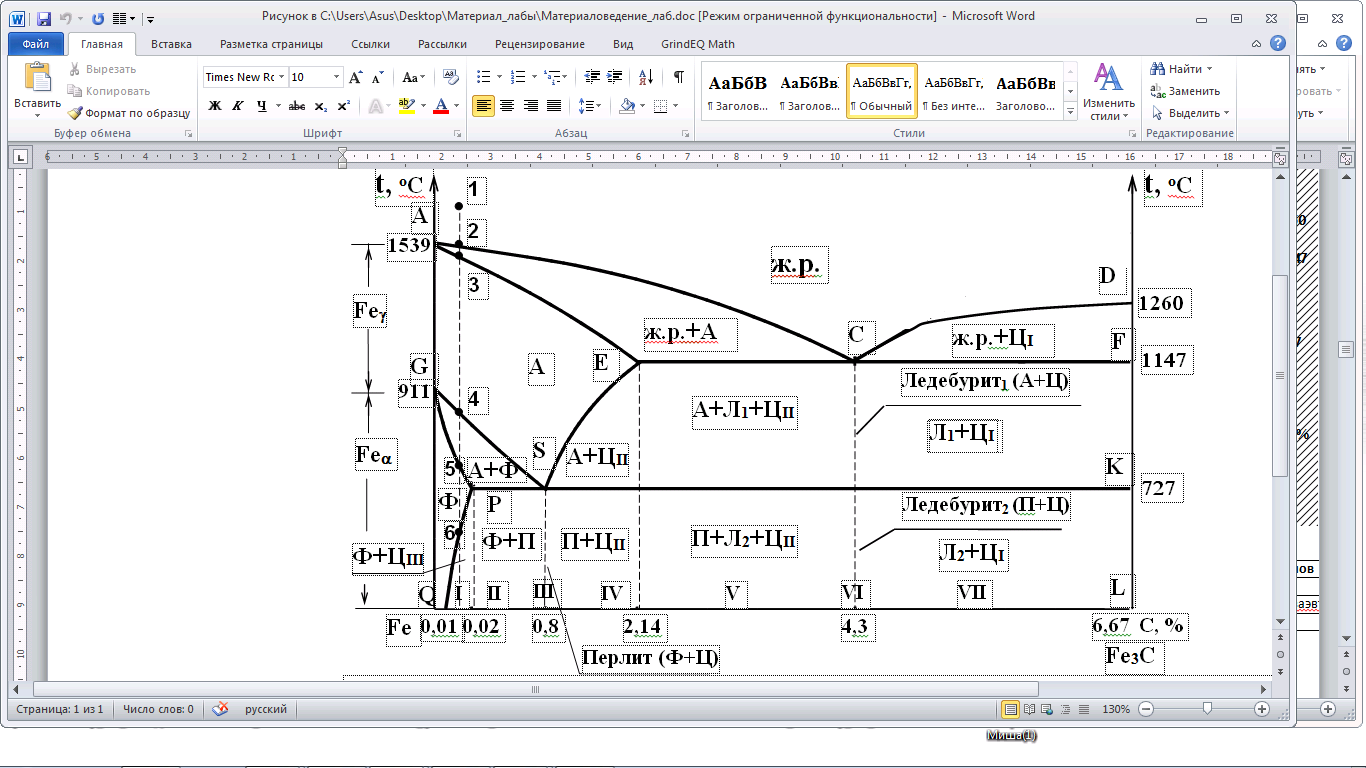

На рис. 2.1 приведена упрощённая диаграмма состояний Fe - Fe3C (без детального изображения левого верхнего угла). По оси абсцисс отложено процентное содержание углерода. Линия АСD - линия ликвидус, АЕСF - линия солидус.

Рис. 2.1. Диаграмма состояний Fe - Fe3C

Для фаз и структурных составляющих сплавов железа с углеродом общеприняты следующие названия:

аустенит - ограниченный твёрдый раствор углерода в Feg;

феррит - ограниченный твёрдый раствор углерода в Fea;

перлит - эвтектоид, состоящий из чередующихся пластинок цементита в феррите;

ледебурит - эвтектика: Л1 - эвтектика из аустенита и цементита; Л2 - эвтектика из перлита и цементита.

Технически чистое железо имеет следующие механические характеристики:

sВ» 300 МПа - временное сопротивление разрыву;

s0, 2» 150 МПа - предел текучести при растяжении;

d» 50 % - относительное удлинение;

y» 75 % - относительное сужение;

KCU» 300 Дж/см2 - ударная вязкость;

HB» 800 МПа - твёрдость по Бринеллю.

Второй фазой изучаемой диаграммы является карбид железа - цементит (Fe3С). Он обладает высокой твёрдостью (HV 8000 МПа) и хрупкостью.

Углеродистыми сталями называют сплавы с содержанием углерода до 2, 14 % в соответствии с диаграммой, приведенной на рис. 2.1. Из диаграммы Fe– Fe3C (см. рис. 2.1) следует, что все стали в результате затвердевания приобретают однофазную аустенитную структуру (А).

| Рис. 2.1. Диаграмма состояний Fe - Fe3C |

На примере стали, содержащей 0, 8 %С (т. S), видно, что превращение, происходящее при Т £ 727 оС, заключается в распаде аустенита на смесь феррита и цементита:

АS  Фр + Ц, (2.1)

Фр + Ц, (2.1)

где индексы S и Р показывают содержание С в аустените и феррите соответственно (в цементите оно не указывается, т.к. при любой температуре равно 6, 67 %С).

Такое превращение, когда при постоянной температуре из одной твердой фазы образуются две другие (при фиксированных составах фаз) называется эвтектоидным.

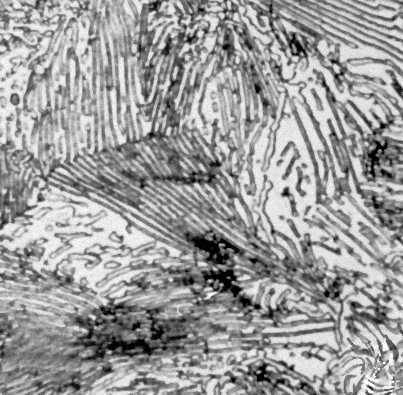

В железоуглеродистых сплавах эвтектоидное превращение (2.1) называется перлитным, поскольку в результате него образуется перлит - чередующаяся смесь тонких кристаллов (пластинок) феррита и цементита – структура, напоминающая перламутровый (жемчужный) узор раковин (рис. 2.2, б).

В зависимости от содержания С углеродистые стали делятся на доэвтектоидные (0, 02–0, 8 %С), эвтектоидные (»0, 8 %С), заэвтектоидные (0, 8–2, 14 %С).

В доэвтектоидных сталях перлитному превращению предшествует выделение избыточного феррита, образовавшиеся из аустенита в результате фазовой перекристаллизации Feg (С) ® Fea (С) при охлаждении между линиями GS и PS. Поэтому структура доэвтектоидных сталей состоит из зерен феррита и перлита (рис. 2.2 а).

В заэвтектоидных сталях перлитному превращению предшествует выделение вторичного цементита (ЦII)[1] из аустенита, поскольку предельное содержание С в А уменьшается с понижением температуры (по линии ES). Поэтому структура заэвтектоидных сталей состоит из зерен перлита, разделенных сеткой кристаллов ЦII (см. рис. 2. 2 в).

|

|

|

|

| а | б | в | г |

Рис. 2.2. Структура доэвтектоидной (а), эвтектоидной (б),

изаэтвектоидной (в) сталей и технического железа (г)

Таким образом, основной структурной составляющей углеродистых сталей в равновесном состоянии является перлит (см. рис. 2.2). Эвтектоидная сталь содержит одну структурную составляющую (П), все остальные стали по две: доэвтектоидные П + Ф, заэвтектоидные П + ЦII.

В сплавах, содержащих < 0, 02 %С (левее т. Р, см. рис. 2.1), перлит в структуре отсутствует, т.к. в процессе охлаждения они не пересекают линию перлитного превращения (PSK). Эти сплавы называются техническим железом в отличие от химически чистого Fe, представленного на диаграмме Fе – Fe3С вертикалью AGQ). Структура технического Fе – феррит (хотя в сплавах, содержащих 0, 01–0, 02 %С присутствует небольшое количество третичного цементита – ЦIII) приведена на рис. 2.2, г.

Несмотря на разнообразие структур углеродистых сталей (обусловленное тем, что сплавы с разным содержанием углерода пересекают при охлаждении различные линии диаграммы Fe – Fe3С), их фазовый состав сплавов одинаков – Ф + Ц.

Поэтому свойства углеродистых сталей определяются не фазовым составом, а их структурой. По структуре углеродистые стали делят на (см. рис. 2.2):

1) доэвтектоидные, содержащие до 0, 8 % C (структура Ф + П);

2) эвтектоидные - 0, 8 % С (структура П);

3) заэвтектоидные - от 0, 8 до 2, 14 % C (структура П +ЦII).

| Рис. 2.3. Влияние содержания углерода на механические свойств углеродистых сталей |

Однако для потребителя более важной является классификация по назначению, поскольку она определяет возможность использования той или иной стали для конкретных изделий. Основой такой классификации является зависимость механических свойств сталей от содержания углерода, показанная на рис. 2.3.

Однако для потребителя более важной является классификация по назначению, поскольку она определяет возможность использования той или иной стали для конкретных изделий. Основой такой классификации является зависимость механических свойств сталей от содержания углерода, показанная на рис. 2.3.

Из диаграммы Fe–Ц следует, что структуры практически всех (> 0, 01 %С) сплавов при нормальных температурах формируются из двух фаз – феррита (Ф) и цементита (Ц). Очевидно, что с увеличением содержания углерода в структуре сплавов возрастает количество твердого и хрупкого Ц и уменьшается количество мягкого, пластичного Ф. Твердые частицы Ц повышают сопротивление сплава пластической деформации. Поэтому с увеличением содержания углерода растут твердость (НВ) и прочность (sв) сплавов, падают их пластичность (d, y) и ударная вязкость (KCU) (рис. 2.3).

Прочность (sв) и твердость (НВ) характеризуют сопротивление материала пластической деформации. Поэтому между sв и НВ существует закономерная связь

sв = а × НВ, (2.2)

где а = const, отличающаяся для различных сплавов (для сталей а» 0, 3).

С этим связана одинаковая линейная зависимость sв и НВ от содержания углерода. Однако, как видно из рис. 2.3, в сплавах, содержащих > 0, 8 %С, прочность при растяжении падает, а твердость продолжает расти. Это обусловлено охрупчивающим влиянием сетки ЦII в заэвтектоидных сталях, которое не сказывается при измерениях твердости, т.к. при этом работает не все сечение образца (как при определении sв), а лишь локальная область под индентором (наконечником) при измерении твердости.

Таким образом, зависимость sв = f(С), показанная на рис. 2.3, на примере углеродистых сталей наглядно иллюстрирует взаимосвязь между их составом, структурой и свойствами.

По назначению различают:

1) конструкционные стали (до 0, 6 % С);

2) рессорно-пружинные (0, 6-0, 8 % С);

3) инструментальные (0, 7 и более процентов углерода).

По содержанию углерода стали подразделяют на малоуглеродистые (содержат до 0, 25 % С), среднеуглеродистые (0, 25-0, 6 % С) и высокоуглеродистые - свыше 0, 6 % С.

Видно, что достоинством сталей с большим содержанием углерода (³ 0, 7 %С) является высокая твердость, поэтому такие стали относятся к группе инструментальных (т.к. основное требование для большинства видов инструмента – именно высокая твердость). Маркировка этих сталей У7, У8, У10, –, У13 (ГОСТ 1435–90), где цифры показывают содержание углерода в десятых долях %.

Конструкционные стали используют для разнообразных по назначению изделий, работающих при сложных, в том числе, динамических нагрузках. Такие стали должны обладать оптимальным сочетанием прочности и ударной вязкости, поэтому, в основном, это мало – и среднеуглеродистые стали. Они подразделяются на стали обыкновенного качества общего назначения (марки Ст0, Ст1, Ст2, –, Ст6 ГОСТ 380–94) и качественные конструкционные стали (марки 08, 10, 15, 20, 25, –, 40, 45, –85 ГОСТ 1050–88):

а) сталь углеродистая обыкновенного качества, (ГОСТ 380-94) следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст6пс, Ст6сп. Буквы Ст обозначают " Сталь", цифры – условный номер марки в зависимости от химического состава (чем больше номер, тем больше в стали углерода и ниже пластичность), буквы кп, пс, сп – степень раскисления (кп – кипящая, пс – полуспокойная, сп – спокойная). Прокат из этих сталей, в зависимости от нормируемых показателей, подразделяют на категории: 1, 2, 3, 4, 5, 6. Прокат категории 1 поставляют по механическим характеристикам, 2 –6 – по механическим характеристикам и химическому составу, для категорий 3-6 дополнительно регламентируют ударную вязкость. Номер категории добавляют к обозначению марки стали, например, Ст3пс1, Ст5сп2 (ГОСТ 535-88, 16523-97 и др.);

б) сталь углеродистая качественная конструкционная (ГОСТ 1050-88). Поставляют стали марок: сталь 05, 08, 10, 15, 20 - 55, 60, 65, 70, 75, 80, 85.

Содержание углерода в сталях обыкновенного качества изменяется от» 0, 1 % до 0, 5 % и в среднем возрастает с увеличением цифры в марке (соответственно изменяются свойства согласно рис. 2.3). Из этих сталей обычно изготавливают малонагруженные изделия, не подвергаемые упрочняющей термической обработке.

В марках качественных конструкционных сталей цифры показывают содержание углерода в сотых долях % (например, в стали 45 содержится 0, 45 %С). С увеличением содержания углерода количество перлита в них возрастает (а вместе с ним увеличиваются твердость и прочность), достигая 100%П при С=0, 8%. Эти стали применяют для ответственных изделий, которые для получения оптимальных механических свойств подвергаются упрочняющей термической обработке, состоящей из закалки и отпуска.

Стали с высоким содержанием углерода (0, 6–0, 85 %С применяют главным образом в качестве рессорно-пружинных, а также для деталей с повышенными требованиями по прочности, упругости и износостойкости (шпиндели, эксцентрики, диски сцепления, прокатные валки и др.)

Высокоуглеродистые стали (³ 0, 7 %С) обладают высокой твердостью (рис. 2.3), поэтому такие стали относятся к группе инструментальных (т.к. основное требование для большинства видов инструмента – именно высокая твердость).

Инструментальные углеродистые стали (ГОСТ 1435-90) подразделяют на две группы по качеству: качественные марок У7, У8 – У13 и высококачественные, более чистые по содержанию серы и фосфора, марок У7А, У8А – У13А.

Буквы и цифры в обозначении марок стали означают: У - углеродистая, следующая за ней цифра - среднее содержание углерода в десятых долях процента.

Вопросы для самоконтроля

1. Начертить по памяти диаграмму состояния Fe-Fe3C (без левого верхнего угла) и указать характерные критические температуры и концентрации углерода, соответствующие различным группам сплавов.

2. Охарактеризуйте фазы, присутствующие в углеродистых сталях и белых чугунах. Каковы механические свойства этих фаз?

3. Какова причина наличия двух твердых растворов углерода в железе?

4. Укажите фазы в двухфазных областях диаграммы.

5. Какое превращение формирует окончательную структуру углеродистых сталей?

6. Каковы концентрационные интервалы (по содержанию С) и структуры эвтектоидной, до – и заэвтектоидных сталей?

7. Какова основная структурная составляющая углеродистых сталей в равновесном состоянии; что она собой представляет?