Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Мартеновский способ

|

|

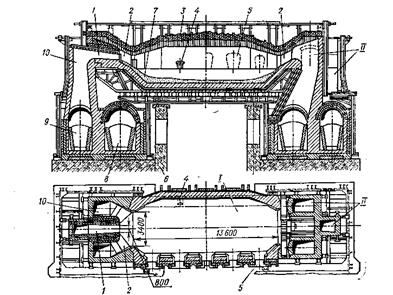

Современные мартеновские печи (рис. 5.3) отапливают обычно смесью доменного газа с коксовальным или природным газом и оборудуют четырьмя регенераторами (по два с каждой стороны печи), заполненными кирпичной решетчатой кладкой для раздельного подогрева газообразного топлива и воздуха, подаваемых в печь. Продукты горения из рабочего пространства печи направляются в одну пару регенераторов (например, правую) и нагревают их внутреннюю кладку, а затем выпускаются в дымовую трубу. В это время газовое топливо и воздух подают в печь через вторую пару регенераторов (например, левую), которые были нагреты раньше. Через некоторое время с помощью автоматически переключающихся клапанов меняется направление выхода печных газов и подачи топлива. На некоторых заводах работают печи, отапливаемые мазутом или природным газом, в которых подогревается только воздух, подающийся в печь.

Мартеновские печи, предназначенные в основном для выплавки высококачественной стали, строят разной вместимости и производительности (10—500—900 т). В первых печах, предложенных французом П. Мартеном, под, стены и свод выкладывали из динасового огне-

Рис. 5.3. Мартеновская печь (разрез и план):

I - рабочее пространство печи; II - головки с вертикалями; 1 - газозый канал головки; 2 - воздушный канал; 3 – свод печи; 4 –летка 5 - загрузочные окна; 6 - бетонные опоры; 7 - откос пода; 8 – шлаковики воздушного генератора; 9 - шлаковики газового регенератора; 10 - вертикальные каналы

упорного кирпича. В 1880 г. в России была построена первая мартеновская печь с подом и стенами из доломитового кирпича, которые затем получили широкое распространение. В современном сталеплавильном производстве для кладки стен и пода печей применяют и кислые, и основные огнеупоры (этим отличается устройство основных и кислых мартеновских печей), а своды делают из термостойкого хромомагнезитового кирпича.

Ванна печи, удерживающая расплавленные материалы, имеет сферическую форму, и ее длину и ширину обычно определяют на уровне порогов садочных окон, через которые и производят загрузку в печь твердых материалов.

Горячий газ подают в печь по центральному каналу, воздух — по двум боковым. Сходясь в рабочем пространстве печи, эти каналы образуют так называемую головку печи, формирующую газовое пламя На время плавки летку (выпускное отверстие) заделывают магнезитовым порошком и огнеупорной глиной.

Мартеновский способ получил широкое применение благодаря возможности использования различного сырья и разнообразного топлива. Различают скрап-процесс, если его шихта состоит из стального лома (60—70 %) и твердого чушкового чугуна (30—40 %).

Главное преимущество мартеновского способа —его универсальность как в возможности выплавки широкого сортамента углеродистых и легированных сталей, так и в использовании исходных материалов. Мартеновские печи разной мощности принято сравнивать по суточной производительности, отнесенной к площади пода печи, т. е. суточному съему стали с 1 м2 условной площади пода. В настоящее время ; эта цифра достигает 11—12 т, а с применением кислорода она еще выше. Общая продолжительность плавки 220—260 т стали составляет 7—10 ч при расходе условного топлива 130—150 кг на 1 т стали.

Основными недостатками мартеновского процесса следует считать большую продолжительность процесса и значительный расход топлива. Поэтому важна автоматизация мартеновских печей, особенно их теплового режима. В период расплавления по заданной программе в газовую смесь вводят больше коксового газа, в период пониженной тепловой нагрузки — меньше. Автоматизируется перекидка клапанов в зависимости от температуры насадок и пр. Эти меры приводят к уменьшению расхода топлива, особенно его дорогих компонентов. Совершенствованию и ускорению мартеновского процесса способствует применение кислорода. В мартеновском процессе наметились два реальных и экономически целесообразных пути применения кислорода.

Первый путь —это обогащение воздушного дутья кислородом до 25—35 %.

Второй путь —это применение кислорода для интенсификации окисления примесей путем кратковременного введения в печь кислорода.

3 Производство стали в электропечах.

3 Производство стали в электропечах.

Выплавка стали в электропечах получает все большее развитие. Отсутствие окислительного пламени и незначительный доступ в плавильное пространство воздуха, а то и полное его отсутст-ствие дают возможность создать в печах нейтральную или восстановительную среду и весьма полно раскислять сталь. Высокая температура в печи позволяет наводить высокоизвестковистые шлаки для более полного удаления серы и фосфора. Благодаря возможности лучшего управления плавкой удается выдавать сталь точно заданного состава. В настоящее время этот способ широко применяют для выплавки высококачественных углеродистых и легированных сталей, а также ферросплавов. Существует два вида печей для электроплавки: дуговые и индукционные.

Плавка в дуговых печах. Для выплавки стали применяют трехфазные печи прямого нагрева, в которых зависимые дуги образуются между пропущенными через свод графитовыми

Рис. 8 электродами 5 (рис. 8) и загруженной в печь металлической шихтой. После расплавления шихты ток проходит между электродами через шлак и металл. Электроды закрепляются в электрододержателях 5, соединенных свторичной обмоткой 4 печного трансформатора, и перемещаются вертикально для автоматического управления дугой. Завалка шихты производится через боковое рабочее окно 7 или сверху печи (в печах со съемным сводом 6 или с выдвижным корпусом); выпускают готовый металл через летку 2 и желоб 1. Для наклона при выпуске шлака (в сторону рабочего окна на 10— 15°) и металла (в сторону выпускного отверстия до 45°) печь сегментами 8 опирается на ролики и наклоняется гидравлическим или электрическим приводом.

При нагреве электрическими дугами в относительно малом объеме сосредоточивается большая мощность, доходящая до 16 000 кВт на одной дуге и в плазме дуги развивается температура 10 000 °С и выше. В СССР строятся 200—400-тонные электропечи.

Преимущественное распространение имеют основные электропечи в которых получают высококачественную сталь с минимальным массовым содержанием серы и фосфора.