Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Восстановление геометрии и исходных размеров.

|

|

2.1. Ремонт деталей автосцепки

Изгибы хвостовика корпуса автосцепки и уширение зева ремонтируют правкой.

Для определения величины изгиба корпус подлежит разметке.

Для этого находят и обозначают середину хвостовика на расстоянии 20 мм от упора, а также в средней части и на торце. Затем соединяют линией точки, обозначающие середину хвостовика. Изгибом является отклонение указанной линии от середины хвостовика в его средней части.

Правке подлежат изгибы более 3 мм как в вертикальной, так и в горизонтальной плоскостях. Если в зонах изгибов имеются заваренные или не заваренные трещины, то корпус подлежит сдаче в металлолом.

Правку выполняют с предварительным нагревом до температуры 800-850°С с выдержкой в печи не менее 1 часа для равномерного прогрева корпуса. Заканчивать правку необходимо при температуре выправляемых зон не менее 650°С для предотвращения образования термических трещин.

Правку производят на специализированных гидравлических прессах. При устранении уширения зева в корпус вставляют ограничитель, исключающий сужение зева больше нормы.

Охлаждение корпусов производят в помещениях при отсутствии сквозняков, не применяя воду или другую охлаждающую среду.

Трещины и износы, выявленные в корпусе автосцепки, ремонтируют сваркой и наплавкой.

Переход от отремонтированной наплавкой ударной поверхности стенок зева к неизношенной должен быть плавным, по длине не менее 15 мм.

Разделка кромок трещин производится с применением ручного или пневматического зубила, электродуговой или газокислородной резкой. При ремонте трещин в зеве необходим подогрев головы автосцепки до температуры 250-300°С, что улучшает качество наплавленного металла и снижает термические напряжения.

Ограничители вертикальных перемещений вагонов не должны иметь изгибов и износов более 5 мм.

В деталях механизма автосцепки при всех видах ремонта вагонов разрешается:

◘ у замка наплавка изношенной поверхности замыкающей части 1, овального отверстия 3 при износе не более 8 мм, направляющего зуба 5, поверхности радиальной опоры, шипа 2 для предохранителя. у замкодержателя заваривать не более одной трещины 7, 11; наплавлять изношенные поверхности противовеса 8, отверстия 9, лапы 10, расцепного угла 12; править погнутые детали в нагретом состоянии до температуры 820-900°С;

Рис. 3. Детали механизма автосцепки:

a — замок; б — замкодержатель; в — предохранитель замка от саморасцепа; г — подъемник замка; д — валик подъемника

◘ в предохранителе замка наплавлять износы верхнего плеча 13 и отверстия под шип замка 2, править изгибы плеч в нагретом состоянии;

◘ в подъемнике замка наплавлять изношенные поверхности широкого пальца 14, узкого пальца 15, квадратного отверстия 16;

◘ у валика подъемника наплавлять изношенные поверхности 17 квадрата, цилиндрические поверхности 18 и стенки 19 паза для болта.

Обработка наплавленных поверхностей деталей автосцепки производится с применением фрезерных, строгальных станков, шлифовальных машинок и специализированной оснастки.

Правку погнутых деталей механизма осуществляют с использованием специальных штампов.

После ремонта детали и автосцепки в сборе проверяют шаблонами и в случае соответствия ее требованиям приемки, валик подъемника закрепляют болтом М 10x90 с гайкой, под головку болта и гайку ставят фасонные шайбы, которые загибают на головку болта и гайку.

Клеймение, окраска и установка на вагон автосцепного устройства

После ремонта и проверки шаблонами на замок, замкодержатель, предохранитель, подъемник, валик подъемника, тяговый хомут, валик, клин- тягового хомута, ударную розетку, центрирующую балочку, маятниковые подвески, упорную плиту, корпус поглощающего аппарата, собранную автосцепку, вкладыш и поддерживающую плиту центрирующего прибора ставят клейма. Клейма на деталях ставят в определенных местах.

Устанавливать на вагоны детали автосцепного устройства без клейм не допускается.

После приемки детали автосцепного устройства окрашивают черной краской, за исключением внутренних поверхностей зева корпуса и поглощающего аппарата, а также деталей механизма.

Сигнальный отросток замка должен быть окрашен в красный цвет. Не допускается смазывать детали механизма автосцепки и поверхности трения поглощающих аппаратов. Автосцепка должна свободно перемещаться из среднего положения в крайнее боковое от усилия человека и под действием собственного веса возвращаться обратно. Длина цепи расцепного привода должна обеспечить нормальную работу автосцепки. Длина короткого плеча рычага от оси стержня до середины отверстия должна составлять 190±10 мм.

Все болтовые соединения должны быть плотно затянуты и зашплинтованы, ослабленные заклепки переклепаны.

Ремонт поглащающего аппарата, тягового хомута, поддерживающей планки.

Ремонт поглащающих аппаратов работниками КПА производить согласно инструкции ЦВ-ВНИИЖТ-494 и РТН 32 ЦВ 201-86

При ремонте корпуса поглощающего аппарата Ш-1-ТМ разрешается заваривать трещины у технологических отверстий, если их суммарная длина до 120 мм, с вваркой усиливающей вставки. Перед заваркой корпус подогревают до температуры 250—300°С.

Поглощающие аппараты Р-2П и Р-5П считаются исправными и допускаются к установке на пассажирский подвижной состав при капитальном и деповском ремонтах, если:

а)отсутствуют трещины и изломы в деталях аппарата;

б)износы корпуса, нажимной и промежуточной плит аппарата Р-2П не более 5мм, износы корпуса-хомута и промежуточных плит аппарата Р-5П не более 5мм, толщина перемычки в отверстии для клина корпуса-хомута Р-5П не менее 50мм

в)на резинометаллических элементах нет наружных повреждений(надрывов, вырывов). Допускается местное отслоение резины от краев арматуры на глубину не более 50мм (при наличии надрывов, вырывов, или отслоения резины на глубину более 50мм резинометаллические элементы должны быть заменены)

г)резинометаллические элементы плотно прижаты к нажимной плите и основанию корпуса у аппарата Р-2П и к упорной плите и основанию корпуса-хомута у аппарата р-5П

д)начальное сопротивление при сжатии аппарата на прессе составляет 20-50кН (2-5тс) для аппарата Р-2П и 20-110кН (2-11тс) для аппарата Р-5П

е)габаритные размеры аппарата Р-2П соответствуют шаблону 83р, длина аппарата Р-5П между опорными поверхностями корпуса хомута и упорной плиты не менее 625мм (измеряется линейкой)

ж)срок эксплуатации резинометаллических элементов не превышает 9 лет.

При капитальном ремонте должен быть проверен ход пошлощающих аппаратов при соответствующем усилии. Ход у аппарата Р-2П при усилии 600+50кН(60+5тс) должен составлять 50-65 мм, а у аппарата Р-5П при усилии 800+50кН(80+тс)-60-75мм.

Аппараты, не удовлетворяющие требования, подлежат разборке с заменой негодных деталей. К сборке допускаются резинометаллические элементы толщиной не менее 39 мм для аппарата Р-2П и не менее 30 мм для аппарата Р-5П со сроком эксплуатации не более 9 лет.

Заусенцы и края вмятин на металлических деталях, образовавшиеся в процессе эксплуатации, должны быть защищены.

Аппараты должны храниться в местах, защищенных от прямого солнечного света, от контакта с горюче-смазочными материалами и другими веществами, разъедающими резину. При погрузке и разгрузке не допускается сбрасывать аппарата во избежании повреждения резинометаллических элементов

Фрикционные клинья с износом более допустимых значений не восстанавливают (толщина стенки должна быть более 17 мм для аппаратов Ш-1-ТМ и более 32 мм для аппаратов Ш-2-Т).

Вследствие большой трудоемкости и сложности технологических процессов изношенные фрикционные клинья, нажимные конусы и нажимные шайбы практически не восстанавливают, а заменяют исправными.

Просевшие пружины ремонтируют аналогично пружинам рессорного подвешивания.

У стяжных болтов разрешается наплавлять резьбовую часть на длине 35 мм.

Для этого поврежденную резьбу срезают на токарном станке, наплавляют эту зону и нарезают новую резьбу. Допускается приваривать новую часть болта электроконтактной или газопрессовой сваркой при условии, что стык располагается не ближе 30 мм от головки или резьбы болта.

Изношенную поверхность болта вблизи головки наплавляют, если износ не превышает 5 мм по диаметру.

Высота собранного поглощающего аппарата должна быть не менее 568 мм.

Тяговые хомуты, поступившие в ремонт, очищают от грязи и краски, осматривают и проверяют шаблонами.

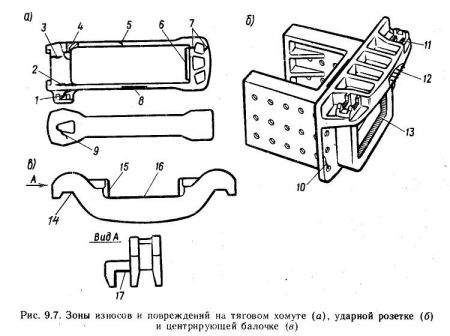

Разрешается заваривать трещины 3 в соединительных планках, трещины 1 в ушках для болтов. Трещины 5, образовавшиеся на тяговых полосах хомута, восстановлению не подлежат, так как сварные швы плохо работают на восприятие растягивающих усилий.

По этой же причине не заваривают трещины 2 и 7, если они выходят на тяговую полосу. Наплавляют изношенные поверхности 4 и 6 на задней опорной поверхности хомута, на потолке проема головной части и стенках отверстия для валика.

Тяговые полосы разрешается наплавлять при условии, что их толщина в зоне износа 8 составляет для автосцепки СА-3 не менее 20 мм, ширина не менее 95 мм и для автосцепки СА-ЗМ соответственно не менее 22 мм и 115 мм. Износ 9 перемычки отверстия для клина восстанавливают наплавкой при условии, что толщина изношенной перемычки в этом месте составляет не менее

45 мм.

Предельные износы устраняют ручной или полуавтоматической сваркой под слоем флюса или в защитной газовой среде пластинчатым электродом с применением порошковой проволоки. Поверхности хомута наплавляют с помощью сварочного манипулятора, который позволяет устанавливать хомут в удобное положение для наплавки.

После наплавки поверхности подвергают механической обработке, а затем шаблонами проверяют основные размеры тягового хомута.

Изношенные в средней части цилиндрические поверхности и прилежащие боковые поверхности упорных плит разрешается наплавлять при толщине плиты в ее средней части не менее 55 мм (при капитальном ремонте).

Перед наплавкой для улучшения сцепления основного металла с наплавляемым, а также с целью уменьшения терметических напряжений упорные плиты необходимо нагревать до температуры 250—300 °С. Заварка трещин в любой части плиты не допускается. После наплавки упорные плиты подвергаются механической обработке (толщина в средней части должна составить 58—59 мм).

В поддерживающей планке изношенные поверхности наплавляют при глубине износа до 5 мм.

Передние упоры, объединенные с ударной розеткой, повреждаются по поверхностям 11 и 12 от взаимодействия с корпусом автосцепки и головками маятниковых подвесок и по поверхностям 13 от взаимодействия с упорной плитой. Их разрешается восстанавливать наплавкой с последующей механической обработкой, а при износе поверхностей 11 больше 5 мм допускается приваривать планки.

Также разрешается заваривать трещины 10 с предварительной их разделкой, но при условии, что на розетке аналогичных дефектов должно быть не более трех.

Восстановление изношенных поверхностей 14, 15, 16 и 17 центрирующей балочки производят наплавкой, если глубина выработок составляет не более 10 мм. Разрешается для ускорения процесса восстанавливать износ опорной поверхности 16 приваркой плотно пригнанной планки. Наплавленные поверхности подвергаются механической обработке. Для этой цели целесообразно применять вертикально-фрезерные станки.

Маятниковые подвески с трещинами ремонту не подлежат. Разрешается наплавлять изношенные места опорной головки, если ее высота в этом месте не менее 18 мм, а наплавленный металл не будет доходить до стержня подвески на 3—5 мм во избежание подреза при наложении валика наплавляемого металла.

При наплавке опорных поверхностей маятниковых подвесок, изготовленных из стали 38ХС, необходимо предварительно подогревать подвески до температуры 250—300 °С. Наплавленные поверхности должны подвергаться механической обработке.

После ремонта и проверки шаблонами на все принятые детали автосцепного устройства ставят клеймо, которое присвоено данному ремонтному предприятию, и дату выполнения ремонта. Клейма на различных деталях ставят в определенных местах. Так, например, на принятом корпусе автосцепки клеймо должно быть расположено на расстоянии 80 мм от верха головы корпуса (все старые клейма должны быть удалены).

После приемки отремонтированные детали автосцепного устройства окрашивают.