Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

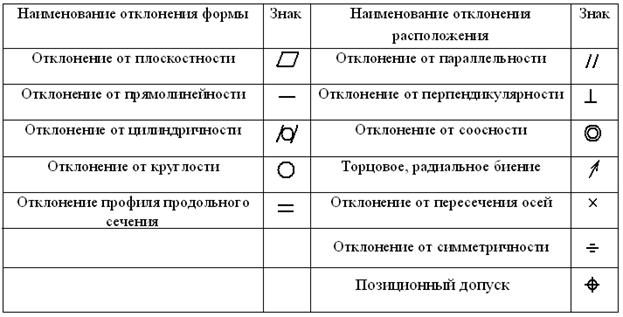

Условные обозначения отклонений формы и расположения

|

|

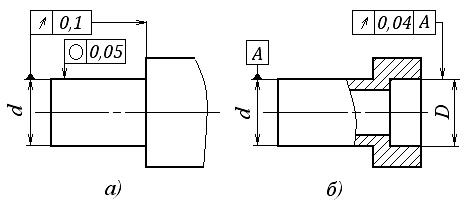

Рис. 4. Примеры нанесения условных обозначений

формы и расположения поверхностей

Зачернённый треугольник на рис. 4 считается базой для измерения отклонения от круглости и радиального биения, а ось цилиндра диаметра d – базой для измерения торцового биения. Данное обстоятельство позволяет правильно выбрать приспособление, в котором на конкретных деталях будут определяться действительные отклонения указанных параметров точности.

Следует иметь в виду, что отсутствие на чертеже отклонений формы и расположения поверхностей не означает, что их нет вовсе. Они всегда есть, но не указаны. Их величину при необходимости можно найти в ГОСТ 25069-81 «Неуказанные допуски формы и расположения поверхностей» [8], где значения этих допусков для различных интервалов размеров находят в зависимости от определяющего допуска размера по IT 12, IT 13…14 или IT 15…16.

Существуют также зависимые допуски формы и расположения поверхностей. С одной из интерпретаций такого допуска можно познакомиться в рассматриваемом ниже примере выполнения работы.

1.4. Требования к качеству поверхностей (шероховатость, отделка, покрытие и пр.).

Для всех поверхностей, выполняемых по чертежу, указывают шероховатость поверхностей детали. Шероховатость поверхностей оценивают, согласно ГОСТ 25142-82 [9] и ГОСТ 2789-73 [10], не по всей длине поверхности, а на оговорённой в стандартах базовой длине. Числовое значение шероховатости обычно ограничивает её высотную величину по параметрам R z и R a, где R z – высота микронеровностей профиля по десяти точкам; R a – среднее арифметическое отклонение микронеровностей. Параметр R a считается предпочтительным и может иметь следующие значения, мкм: 100; 50; 25; 12, 5; 6, 3; 3, 2; 1, 6; 0, 8; 0, 4; 0, 2; 0, 1; 0, 05. В чертежах деталей прошлых лет можно встретить следующие значения, мкм: для R z - 160; 80; 40; 20; для R a – 2, 5; 1, 25; 0, 63; 0, 32; 0, 16; 0, 1. При необходимости параметр R z может быть выражен через высоту R a .. В ГОСТ 2789-73 соотношения между ними выглядят следующим образом: значениям R z = 80 … 40 мкм соответствуют R a . = 20 … 10 мкм, R z = 40 … 20 мкм - R a . = 10 … 5 мкм, R z = 20 … 10 мкм - R a . = 5 … 2, 5 мкм, R z = 10 … 6, 3 мкм - R a . = 2, 5 … 1, 25 мкм и т.д.

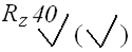

Шероховатость поверхностей изображают в следующих видах:

Обозначение Комментарий к знаку

Такой знак ставят в правом верхнем углу чертежа.

Обозначение в скобках выражает то, что часть поверхностей, на которых не проставлена шероховатость, имеет высоту R z ≤ 40 мкм.

Обозначение в скобках выражает то, что часть поверхностей, на которых не проставлена шероховатость, имеет высоту R z ≤ 40 мкм.

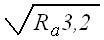

Знак, при котором способ обработки конструктором не установлен, но поверхность должна иметь шероховатость R a ≤ 0, 8 мкм.

Знак, при котором способ обработки конструктором не установлен, но поверхность должна иметь шероховатость R a ≤ 0, 8 мкм.

Поверхность обрабатывается со снятием стружки и

Поверхность обрабатывается со снятием стружки и

должна иметь шероховатость R a ≤ 1, 6 мкм.

Сохранение поверхности в состоянии поставки или поверхность, обработанная без снятия стружки.

Сохранение поверхности в состоянии поставки или поверхность, обработанная без снятия стружки.

Рекомендуемое в настоящее время изображение.

Сведения о покрытиях поверхностей указывают надписями на линиях-выносках аналогично надписям, относящихся к свойствам материала (см. п. 1 технических требований) или в текстовой части, начинающейся словом «Покрытие …»

Согласно ГОСТ 9.301-86 [11], острые углы и кромки деталей должны быть скруглены радиусом не менее 0, 3 мм (min), а под твёрдое покрытие – не менее 0, 5 мм. Это требование в текстовой части обычно формулируется следующим образом: «Острые кромки притупить» или «Острые кромки закруглить радиусом не менее 0, 5 мм». Сюда же относится требование: «На поверхностях деталей не допускаются трещины, риски, следы окалины и коррозии».

Шероховатость поверхности под покрытие должна быть: R a 10 (R z 40) – под защитные покрытия; R a 2, 5 (R z 10) – под защитно-декоративные покрытия; R a 1, 25 (R z 6, 3) – под твёрдые покрытия.

Полное обозначение покрытий [12] включает способ получения, материал, физико-механические свойства, толщину. Способы получения покрытий и их обозначения:

- катодное восстановление на поверхностях деталей, изготовленных из сталей и алюминиевых сплавов, никеля, хрома, кадмия, меди в качестве подслоя (условного обозначения этот способ не имеет);

- анодное окисление (Ан.) алюминиевых сплавов преимущественно хромом, никелем и сталей цинком;

- химический (Хим.) для сталей;

- горячий (Гор.);

- металлизационный (Мет.);

- контактный (Конт.).

Физико-механические свойства покрытий характеризуются чаще всего такими признаками как микропористость (пор.) и твёрдость (тв.).

Толщина покрытия в значительной мере зависит от функций, которые выполняет данная поверхность в изделии. Представляют интерес покрытия поверхностей, сопрягаемых между собой как с зазором, так и с натягом. Для соединений с гарантированным зазором (см. рис.3) толщина покрытия в зависимости от размеров поперечных сечений валов колеблется от 3 до 15 мкм (меньшие значения - для полей допусков по IT 6… IT 7, большие значения - для IT 8… IT 10). Для отверстий в соединениях с зазором, а также для деталей, сопрягаемых с возможным (поля допусков j s, k, m, n на рис. 3) и гарантированным натягом, толщина покрытия должна составлять 3 … 6 мкм.

Примеры некоторых видов покрытий:

- для стальных деталей: никелевое (Н), кадмиевое (Кд), цинковое (Ц) электролитическое с хроматированием (хр) или фосфатированием (фос), многослойное (медь – никель, никель – хром, медь – хром), хромовое (Х) твёрдое (тв), фосфатное (Фос), окисное (Окс);

- для чугуна: цинковое, окисное, окисное фосфатное (Окс фос), фосфатное с промасливанием (Фос прм);

- для алюминиевых сплавов: никелевое по подслою меди (Н-М), хромовое, хромовое по подслою никеля Х-Н), окисное химическое пассивирование (Хим. Пас) и окисное анодное с хроматированием, с пропитыванием маслом.

Примеры полных обозначений покрытий:

- способом катодного восстановления: Х. тв. 24 – хромовое твёрдое толщиной 24 мкм; Ц. 3-6. фос – цинковое толщиной 3 мкм, фосфатированное, с ограничением максимальной толщины до 6 мкм;

- химическим способом: Хим. Окс - окисное; Хим. Н-Ф (94) 15 – никель-фосфорное с массовой долей никеля 88 – 94%, фосфора 12 – 6% толщиной 15 мкм;

- способом анодного окисления: Ан. Окс тв 30. прм – окисное твёрдое толщиной 30 мкм, пропитанное маслом; Ан. Кд15. хр – окисное кадмиевое толщиной 15 мкм, хроматированное.

Металлические покрытия приводят к ухудшению шероховатости поверхности. Если до нанесения покрытия поверхность имела шероховатость R a = 1, 25 … 0, 63 мкм, то покрытие формирует микронеровности высотой R a = 3, 2 … 1, 25 мкм. Высокие показатели шероховатости после покрытия могут быть достигнуты полированием.

1.5. Требования, связанные с маркированием и клеймением деталей.

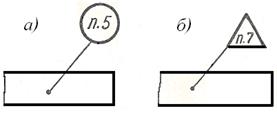

Указания о маркировании и клеймении помещают в технических требованиях (ГОСТ 2.316-68) и начинают словами: «Маркировать …». «Клеймить …». При этом на детали должно быть определено место, размеры и способ нанесения клейма или маркировки. Место отмечают точкой (рис. 5) и соединяют её линией-выноской со знаками маркирования (рис.5, а) и клеймения (рис. 5, б), которые располагают вне изображения.

Рис. 5. Условные изображения знаков маркирования и клеймения

Окружность имеет диаметр 10 … 15 мм, треугольник равносторонний высотой 10 … 15 мм.

Внутри знака размещают номер соответствующего пункта технических требований, в котором приведены указания, содержащие способ нанесения, размер шрифта и текст маркирования или клеймения.