Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

принимаемого оборудования

|

|

Выбор оборудования осуществляется исходя из потребной производительности для каждой операции по справочникам и каталогам. В данной работе рассчитываем количество каждого вида оборудования (Nоб) по формуле:

Nоб=Пчас/Поб-Кисп,

где Пчас - необходимая производительность цеха или передела, т/час;

Поб – паспортная производительность оборудования, т/час;

Кисп – коэффициент использования оборудования (0, 85-0, 95).

Требование к основному технологическому оборудованию приведены в таблице 7.4.1

Таблица 7.4.1

| Наименование оборудования | Назначение | Кол-во единиц | Техническая характеристика | Наименование документации | Организация изготовитель |

| Щековая дробилка | Дробление сырья | Наибольший размер исходного куска -200 мм; производительность до 5 т/час. | СМД-108 | Завод дробильно- сортировочного оборудования г. Выска | |

| Агрегат мелкого дробления | Дробление сырья | Наибольший размер загружаемого материала – 70 мм; производительность до 7 т/час. | СМД-27Б | Завод дробильно- сортировочного оборудования г. Выска | |

| Грохот | СМД-225 | Завод дробильно- сортировочного оборудования г. Выска |

| Наименование оборудования | Назначение | Кол-во единиц | Техническая характеристика | Наименование документации | Организация изготовитель |

| Плавильная печь (существующая) | Плавление шихты | Площадь варочной части ванной печи (зеркало) -31, 5 м2; Производительность до 28000 кг/сутки; удельный съем расплава до 900 кг/м3 сутки; температура расплава: -варочной части печи - 1500±100С. -в выработанной части печи -1420±100С. | 1-97ТМ-01 1-97ТМ-02 | Стеколь-ный завод | |

| Фидер | 1-97ТМ 03ТУ | Стеколь-ный завод | |||

| Сливное устройство | Транспорти ровка расплава | Температура расплава: -на входе устройства- 1450± 10° С. -на выходе из устройства 1420± 1 0° С | 1-97ТМ-03ТУ | Стеколь-ный завод | |

| Лоток | Транспорти ровка расплава к валку центрифуги | Длина-800 мм, водоохлаждаемый регулированный по высоте 300мм, угол поворота- 900, перемещение по горизонтали: -вперед назад-ЗООмм; -вправо-150мм. | 1-97ТМ-05ТУ | Стеколь-ный завод |

| наименование оборудования | назначение | Кол-во еден иц | Техническая характеристика | наименован ие документац ИИ | организаци я изготовите ль |

| Центрифуга многовалковая | Получение минеральног о сырья | Производительность по расплаву до 3600 кг/ч | СМТ-183А | Завод строй машина г.Самара | |

| Шкаф воздушный | Отдув волокон от центрифуги и частичное формирован ие волокна | Производительность по расплаву до 3600 кг/час; расход воздуха до 90000 м3/ч | СМТ-184А | Завод строй машина г.Самара | |

| Камера волокноосаждения | Формирован ие Волокнисто-го ковра | Расход воздуха до 90000 м3/ч; разрежение -200 Па±10 | Нестандарт-ное Оборудова-ние | ООО «Байкальс-кий базальт» | |

| Конвейер промежуточны й | Направление волокнисто-го волокна в камеру сушки | Скорость движения ковра -2000 мм. | Нестандарт-ное Оборудова-ние | ООО «Байкальс-кий базальт» | |

| Сушильной камеры | Сушка минерально-го ковра. | Температура в сушильной камере: -от 110° С до 300 С | СМТ-274С | Завод механстрой сервис. г.Минск | |

| Нож поперечной резки | Поперечная резка плит заданной длины | Скорость движения ковра1-5 м/мин, частота вращения ножа-1500 об/мин, диаметр диска ножа 500 мм. | Нестандарт-ное Оборудова-ние | ООО «Байкальс-кий базальт» | |

| Нож продольной резки | Продольная резка плит заданной длины | Скорость движения ковра 1 -5 м/мин, частота вращения ножа 1500 об/мин, диаметр диска ножа 500 мм. | Нестандарт-ное Оборудова-ние | ООО «Байкальс-кий базальт» | |

| Упаковоч-ная машина | Упаковка с использован ием уплотнения плит | Производительность максимальная 120 упаковок/час; приемная скорость конвейера 1 -5 м/мин; увеличенная скорость конвейера-25 м/мин. | 25М-строй | ООО «Базалит X» |

Расчет производительности технологической линии, состоящей из камеры волокноосаждения, сушильной камеры, ножей поперечной и продольной резки и упаковочной машины выполнен при минимальной скорости конвейера при толщине мата 60 и 100 мм.

Согласно паспортным данным по комплектам оборудования скорость линии регулируется от 1 до 5 м/мин, тогда годовая производительность линии при толщине плит 60 мм. и ширине 2* 1000мм составит:

1*60*2*1000*365*24*60*0, 92*0, 9=1*0, 06*2*1*365*24*60*0, 92*0, 9=52233, 6 м3/год., где 60 - количество минут в час.

При толщине плиты 100 мм:

1х100*2*1000*365*24*60*0, 92*0, 9=1*0, 1*2*1*365*24*60*0, 92*0, 9

=87039, 4м3/год.

При толщине плиты 60 мм скорость линии должна составить 1, 55 м/мин.

Следовательно, при принятом диапазоне регулирования скорости линии обеспечивается проектная мощность предприятия для всех типоразмеров изделий и при скорости до 5 м/мин возможность увеличение мощности предприятия.

7.5 Расчет складских помещений.

Расчет складов сырья и топлива в настоящем проекте не выполняется, т.к. строительство дробильно-сортировочного отделения осуществляется по отдельному проекту и на отдельной площадке, а хранение топлива производится в существующем мазутохранилище, обеспечивающем нормативный запас топлива.

Расчет склада готовой продукции.

Согласно арендного договора в производственном корпусе выделяется для

хранения готовой продукции площадь размером в плане 24*36 м, т.е. 864 м2 при минимальной необходимой по нормам 5 суток:

80000*5*1, 5*0, 08 = 2035м2, 262*0, 02*4, 5 27

Где 80000 - годовая проектная производительная мощность;

5- запас хранения, в днях; 1, 5 - коэффициент, учитывающий проходы;

0, 08 - плотность плит, в т/ м3;

262 - расчетное количество суток в год по отгрузке; 2 высота хранения, в местах;

0, 02 - расчетная норма распределенных поверхностных нагрузок на 1м2 площади складирования при высоте укладки плит 1м, в т/ м;

Исходя из расчета, отведенная под складирование готовой продукции площадь обеспечит запас хранения 2 суток, что потребует разработки графика реализации продукции. Склад оборудуется кран-балкой и конвейером для подачи матов на железнодорожную рампу.

7.6 Расчет потребности в технологическом транспорте.

Для доставки сырья от месторождения до предприятия проектом предусмотрено использование автомобилей самосвалов. Расстояние перевозки 200 км, тогда при грузоподъемности самосвала 10 тонн потребуется:

80000*0, 08*1, 1*16 = 1, 99, принимаем 2 автомобиля самосвала

10*262*24*0, 9

Где 80000 - годовая проектная производственная мощность;

0, 08 - плотность прошивных матов, в т/ м3; 5 - запас хранения, в днях;

1, 1 - коэффициент, учитывающий потери сырья;

16- продолжительность рейса автомашины, час;

10 - грузоподъемность автомашины, час;

262 - расчетное количество суток в год автотранспорта;

0, 9 — коэффициент технической готовности автотранспорта

Теплотехнический расчет стекловаренной печи.

При работе печей периодического действия различают стадии разогрева, собственно варки, студки и выработки. Расход топлива является максимальным. Температура отходящих газов и подогретых горючего газа и воздуха к началу разогрева низкие, а затем они постепенно повышаются. К концу варки и стадии осветления расход топлива значительно уменьшается, а температуры отходящих газов и подогрев газа и воздуха являются высокими.

В печах непрерывного действия режим стабилен. В соответствии с режимом варки расчет стекловаренной печи слагается, в случае периодического ее действия из следующих элементов: определение размеров печи, расчет горения топлива, расчет распределения температур в кладке печи в отдельные периоды, составления тепловых балансов и определения расхода топлива, расчет горелок, регенераторов или рекуператоров, клапанов и каналов, определение сопротивлений на пути движения газов и размеров тяговых устройств.

Высота рабочей камеры определяется высотой горшка и окна для выработки, а также подъемом свода.

Высота окружки принимается равной высоте горшка (500-700 мм). Для удобства ручной выработки предусматривается уклон окружки 850 и простенков между окнами 700. Высота рабочих окон составляет 300-450 мм,

подъём свода-1/2 - 1/10 пролета.

Горение топлива рассчитывают с учетом минимального избытка воздуха (α =1.1-1.2). В период выработки избыток воздуха увеличивается (α =1, 5-2, 0).

Расчет стекловаренной печи для расплава базальта.

Производственная мощность 80 000м3/год.

С учетом материального баланса на производство 80 000 м3/год теплоизоляционного материала на базальтовом волокне, требуется расплавить 10 000 тонн базальта в год.

-на 1 месяц 833, 3 тонны базальта.

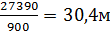

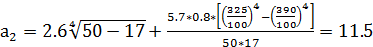

-на 1 сутки 27, 39 тонны базальта. Определение размеров рабочей камеры ванных печей в соответствии с режимом работы агрегат и необходимые его производительности при этом конструкций и режимом часто основываются на практических данных. В этих случаях пользуются данными о допустимом удельном съеме стекломассы, установленном на практике. Если допустимый удельный съем с 1 м2 зеркала варочной части в единицу времени, например в сутки, составляет k=кг/м и требуется сварить в сутки G кг стекломассы, то необходимая площадь F м2 варочной части определяются из выражения:

2

2

2=

2=  2

2

где 900 кг - удельный съём с 1 м варочной части.

Потребного для варки стекла и покрытия потерь бассейном в окружающую среду, составляет:

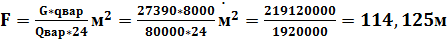

qвар= 8000 ккал/кг. Qвар =80 000 ккал/кг.

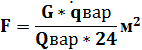

Если количество тепла, потребного для варки стекла и покрытия потерь

бассейном в окружающую среду, составляет qвар ккал/кг и при определенной температуре газов в печи воспринимается зеркалом Qвар ккал/час, то потребная площадь собственной варочной части составляет:

где, Qвар- количество воспринимаемого стекломассой тепла в ккал/ м час,

qвар- количество тепла, требуемого для нагрева проваренной и циркулирующей массы (с учетом потерь тепла в окружающую среду) в ккал/кг.

2

2

Q1 = c*m*∆ t;

с- теплоемкость базальта,

m - производительность кг/час,

∆ t -температура для расплава (1450-200 С)

Q1 = 0, 9*27390*1430 = 35250930 ккал/м2

Qнеобх.- тепло необходимое для расплава базальта.

Qнеобх. = 35250930+(0, 05+35250930)=70501860 ккал/м2

Qобщю= Q1+Qпотери через стены + Qпотери в трубу+0, 55*Q1+0, 15Qобщ.

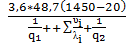

Qпотери через стены находим по формуле:

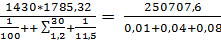

Qпотери через стены =

где  – температура печи.

– температура печи.

– температура воздуха в печи.

– температура воздуха в печи.

Qпотери через стены =  =

=

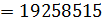

ккал\м2

ккал\м2

Qобщ.=35250930+19258515+5287639+0, 05*35250930+0, 15=61559631, 1 ккал/м.

Удельный расход тепла на 1 м3 ваты.

61559631, 6 ккал/м ÷ 273, 90 кг/час = 224752, 2 ккал/м3

224752, 2 ккал/м3 ± 10000 ккал/кг = 22, 47 кг/м3

Тепловой баланс

| Приход тепла | Расход тепла. |

| Топливо: -61559631, 1 ккал/м3 | 1) потери тепла через стены 19258515 ккал/м3 2) потери тепла через трубу 5287639 ккал/м3 3) тепло на расплав 35250930 ккал/м |

| Итого: 6155963, 1 ккал/м3 | 615596, 1 ккал/м3 |

| 100% | 100% |

Механическое оборудование

Центрифуга многовалковая СМТ 183А

Наименование показателя значение

Производительность (по расплаву), кг/час, в пределах 2 000-3 600 Количество валков, шт. 4

Диаметр валков, мм. Валок Ы / Валок Ь2 235 / 340 Скорость передвижения центрифуги, м/сек. 0, 12 Расход воды на охлаждение валков, л/час, не более 4 080 Установленная мощность, кВт 53, 25

Удельный расход электроэнергии, кВт/(кг/час) 0, 027-0, 015 Габаритные размеры (длина х ширина х высота) не более, мм 1 860 х 1 960 х 1 255

Масса, кг, не более 2 980

Масса стержневой загрузки, кг 8 250

Удельная масса, кг/(кг/час) 0, 82-1, 49

Габаритные размеры шкафа управления (длина х ширина х высота), мм 1 340 х 360 х 2 000

Масса шкафа управления, кг 277 Напряжение питания, В 380

Центрифуга многовалковая СМТ 183А предназначена для получения минерального волокна из шлаковых и каменных расплавов методом центрифугирования.

Центрифуга входит в состав оборудования технологических линий по производству минеральной ваты и изделий из нее и устанавливается в закрытых помещениях с положительной температурой.

Вид климатического исполнения центрифуги - УХЛ4 ГОСТ 15150. Для своевременного и качественного техобслуживания центрифуги в технологической линии должны работать как минимум две центрифуги: одна в рабочем режиме, другая в режиме техобслуживания.

Центрифуга состоит из тележки с приводом передвижения, шпинделей с валками (4 шт.) и электродвигателей вращающих их, электрооборудования и пневмооборудования (установки смазки шпинделей).

Центрифуга СМТ 183А-01 дополнительно комплектуется шкафом управления центрифугой.

Смазка подшипниковых узлов шпинделей осуществляется централизованно масляным туманом.

Охлаждение валков осуществляется с помощью воды поступающей из цеховой магистрали. Температура воды контролируется на выходе из шпинделей с помощью датчиков.

Для погашения вибраций от вращения шпинделей последние устанавливаются на амортизаторах.

Работа центрифуги осуществляется в следующем порядке: Ввести центрифугу в восьмерку воздушного шкафа. Подать смазку подшипниковым узлам шпинделей. Подать воду в валки. Включить последовательно привода шпинделей. Направить струю расплава с лотка на первый валок.

Образующиеся волокна отдуваются от валков с помощью воздушных систем воздушного шкафа.

11. КОНТРОЛЬ И УПРАВЛЕНИЕ КАЧЕСТВОМ ПРОДУКЦИИ

Для получения изделий высокого качества необходимо проводить постоянный контроль за их производством и основываясь на полученных данных вносить необходимые изменения и коррективы, учитывающие колебания свойств исходных материалов и условий производства и гарантирующие получение заданных свойств при минимальных материальных, энергетических и трудовых затрат.

Контроль организуется на всех стадиях производства и включает контроль поступающих материалов, приготовление смеси, условия твердения и качество готовой продукции. Для контроля используются различные методы и приборы.

На организующемся заводе будет создан отдел технического контроля, в обязанности которого входит непосредственный контроль за выпуском продукции. Отдел технического контроля (ОТК) завода при заводоуправлении, как правило, подчиняется непосредственно директору завода или главному инженеру. Основной задачей ОТК является принятие действенных мер по предотвращению выпуска и выдачи с завода потребителям недоброкачественной и некомплектной продукции, несоответствующей стандартам и технологическим условиям. С этой целью ОТК организует послеоперационный контроль за качеством выполнения каждой операции на всех этапах технологического потока.

Контроль ОТК начинается с приемки сырья и заканчивается отпуском готовой продукции со склада. ОТК имеет право прекратить приемку от цеха-изготовителя недоброкачественной продукции и относить такую продукцию к различным категориям брака, ОТК контролирует работу всех производственных подразделений. Заводские производственные лаборатории, как правило, являются структурными подразделениями отделов завода. Их основной задачей является обеспечение контроля качества сырьевых материалов и изготовляемых изделий.

Схема контроля производства.

| Наименова ние процесса | Контролируемые параметры | Место отбора | Периодичность | Методика | Средство | Ответственный | |

| Единица измерения | Предельные, значения | пробы | контроля | испытания | измерения | За контроль | |

| Подготовка сырья из горных Пород (входной контроль) | Чистота исходного сырья | Не допускается загрязнение глиной, песком, включение металлов и т.п. | Склады сырья | В период приема сырья | В соответсвии с РСТУ ССР 5020-90 | лаборант | |

| Дробление сырья. | Размер фракций, мм. | Базальт до 20мм, доломит до 5мм. | грохот | В период дробления | Ситовой анализ | Набор сит по ГОСТ 8269-87 | лаборант |

| Получение расплава | Расход сырья, кг/час | 1250 10 кг/г | Загрузчик печи | непрерывно | По уровню расплава | Уровнемер автоматический УРК-2 | стекловар |

| Температура пламенного расплава, 0С | 1500 10 | Пламенное пространство | непрерывно | Автоматическое измерение и регулирование | Прибор А565-002 03, 0-1600 0С преобразователь термоэлектрический ТПР 1788, 300- 1700 0С | стекловар |

| Наименование процесса | Контролируемые параметры | Место отбора | Периодичность | Методика | Средство | Ответственный | |||||||||

| Единица, измерения | Предельные значения | пробы | контроля | испытания | измерения | За контроль | |||||||||

| температура в выработочной части печи, 0С | 1470 10 | Температура расплава | непрерывно | Автоматическое измерение и регулирование | Прибор А565-002- 03, 0-1600 0С преобразователь термоэлектрический ТПР 1788, 300- 1700 0С | стекловар | |||||||||

| Температура; -расплава в фидере; | 1470 5 | Температуру расплава | Непрерывно | Автоматическое измерение и регулирование | Прибор А565-002- 03, 0-1600 0С преобразователь термоэлектрический ТПР 1788, 300- 1700 0С | стекловар | |||||||||

| Уровень расплава в печи. | мм | Окно в стене ванной печи | Непрерывно | Автоматическое измерение и регулирование | Уровнемер УРК-2 шкала 2мм | стекловар | |||||||||

| Давление пламенной среды. | Кгс/м2 | 30-50 | Пламенно пространство печи | непрерывно | Автоматическое измерение и регулирование | тягонапоромер | стекловар | ||||||||

| Наименование процесса | Контролируемые параметры | Место отбора | Периодичность | Методика | Средство | Ответственный | |||||||||

| Единица, измерения | Предельные, значения | пробы | контроля | испытания | измерения | За контроль | |||||||||

| Давление подаваемого на форсунки мазута | Кгс/м2 | 4-5 | мазутопровод | Непрерывно | измерение | манометр | стекловар | ||||||||

| Давление воздуха подаваемого на форсунки | Кгс/м2 | 5-6 | Воздушная магистраль | непрерывно | измерение | манометр | стекловар | ||||||||

| Температура подогретого воздуха на горение | 0С | 500 50 | регенератор | непрерывно | измерение | Электрический шкаф СМТ 184А | оператор | ||||||||

| Средний диаметр волокна, мкм | 7-8 | Конвейер приемно-формирующий | В смену 2 раза | Визуально, измерение | Весы ВПР-200г, шкала 0-50 г. Электропечь сопротивления камерная лабораторная СНОЛ-1, 6.2, 5 | лаборант | |||||||||

| Наименование процесса | Контролируемые параметры | Место отбора | Периодичность | Методика | Средство | Ответственный | |

| Единица, измерения | Предельные, значения | пробы | контроля | испытания | измерения | За контроль | |

| Массовая доля неволокнистых включений(корольков) размером 0, 25мм, % не более | 11-20 | Конвейер приемно-формирующий | В смену 2 раза | Визуально, измерение | Весы ВПР-200 г, шкала 0- 50 г. Электропечь сопротивления камерная лаборатория СНОЛ | лаборант | |

| Формирование ковра | Скорость конвейера, м/мин | 1-5 | Конвейер приемно-формирующий | При переналадке на другую толщину матов | Визуально, измерение | Секундомер СОПР 1-2, рулетка ЗПКЗ-5 АУТ/1 | Машинист упаковщик |

| Толщина ковра, мм | 50-100 | То же | То же | То же | Толщино-мер | То же | |

| Сушка ковра | Толщина, время выдержки | 5-100 5-10 мин | То же | То же | То же | толщина | лаборант |

| Наименование процесса | Контролируемые параметры | Место отбора | Периодичность | Методика | Средство | Ответственный | |

| Единица, измерения | Предельные, значения | пробы | контроля | испытания | измерения | За контроль | |

| Контроль качества продукции. | В соответствии с ГОСТ 9573-96. ГОСТ 21880-94. | Склад готовой продукции | Каждая партия | измерение | Весы ВШ-200 весы ВПР-200, установка ИТСМ-1 (для измерения теплопроводности), рулетка ЗПКЗ-5 АУТ/1, штангенциркуль | лаборант |

12. ОРГАНИЗАЦИЯ ТРУДА ИСИСТЕМА УПРАВЛЕНИЯ ПРЕДПРИЯТИЕМ

Под организацией труда на предприятии понимают комплекс мероприятий, направленных на планомерное и наиболее целесообразное использование рабочей силы при данном уровне техники и организации производственного процесса.

Проектируемый цех устанавливает прямые производственные связи с различными предприятиями по поставке сырьевых материалов.

Форма организации труда - бригадная, форма оплаты труда -сдельно- премиальная.

Для обеспечения непрерывности труда рабочие обеспечиваются необходимыми инструментами и материалами. Ежедневно мастером выдается производственное задание. По окончании рабочей смены мастер выполняет проверку качества выполненной работы.

Таблица

Организация трудового процесса начальника цеха

| № | Содержание | Затраты | Текущее время | |

| Мин. | % | |||

| 1. | Решение оперативных вопросов связанных с работой цеха | 15, 6 | 800-915 | |

| 2. | Анализ производственно - хозяйственной деятельности | 9, 4 | 915-1000 | |

| 3. | Отдых | ЛО | 2, 1 | 1000- 1010 |

| 4. | Обход технологических линий цеха. | ПО | 22, 9 | 1010-1200 |

| 5. | Обед | 1200_1300 | ||

| 6. | Рассмотрение вопросов связанных с внедрением новой технологии. | 9, 4 | 1300-1345 | |

| 7. | Изучение передового опыта; обмен опытом. | 15, 6 | 1345 - 1500 | |

| 8. | Отдых | 2, 1 | 1500-1510 | |

| 9. | Проведение оперативных совещаний, в т.ч. у руководства. | 15, 4 | 1510 -1624 | |

| 10. | Оформление документов, служебных записок, подбор и оформление кадров. | 7, 5 | 1624- 1700 |

Начальник цеха является административно-техническим руководителем и организатором всей производственной и хозяйственной деятельности предприятия. Он подчиняется директору предприятия. Все указания администрации реализуются через начальника цеха.

На данном предприятии планируется применить линейную схему подчинения.

На любого инженерно-технического работника и рабочего должна быть разработана и утверждена карта организации трудового процесса.

В проекте рассчитывается трудоемкость выработки продукции, производительности труда, энерговооруженность, съём продуктов с 1 м2 производственной площади, которая определяется мощностью предприятия и технологии производства.

Для проведения расчетов необходимо знать штатную ведомость предприятия, составленную на основе типовых проектов. В состав предприятия входят: руководители производства (начальник цеха), сменные мастера, производственные рабочие, обслуживающий персонал, дежурные механики, электрики и др.)

Численность вспомогательных рабочих составляет 25-40%, служащих 8-10% от числа производственных рабочих. Данные по потребности в рабочей силе сводятся в таблицу.

Таблица

| № п/п | Наименование | Группа производственного процесса | Кол-во смен | Явочная численность | Списочная численность | Цеховой персонал (ИТР) |

| Цеховой персонал | ||||||

| Начальник цеха | ||||||

| Мастер смены | ||||||

| Механик | ||||||

| 4 5 | Контролер - лаборант Уборщица | 3 2 | 1 2 | |||

| Итого | ||||||

| Основные производственные рабочие | ||||||

| обжигальщик -оператор плавильной печи | 1а | |||||

| 2 5 | обжигальщик -оператор плавильной печи | |||||

| Итого | ||||||

| Вспомогательные рабочие | ||||||

| Наладчик оборуд. | ||||||

| Дежурный | ||||||

| слесарь | ||||||

| Дежурный электросле сарь | 1в | |||||

| Слесарь | 1в | |||||

| КИПиА | ||||||

| ИТОГО | ||||||

| ВСЕГО | ||||||

| Промышленно - производственный персонал: 30 человек |

Трудоемкость производства базальтовых плит составила: 1, 14 чел -час/т. Расчеты были проведены делением годового количества человека -часов на годовую производительность предприятия по производству

базальтовых плит (м3 /год).

Производительность труда - количество продукции, приходящейся на год на одного списочного рабочего, в натуральном или стоимостном выражении:

Пт= Пг/Кс = 80000/30 - 6896, 55 т/чел;

Энерговооруженность - это мощность в кВт всех электродвигателей основного и транспортного оборудования, отнесенная к I - му рабочему:

Э =∑ ni /Кс= 1, 73 КВт/чел Съем продукции с 1м2 (С) производственной площади составляет:

С = Пг/Е$1,

где Пг - годовая производительность предприятия, Т S - суммарная площадь производственных помещений на всех уровнях, м С = 666, 7 Т/м.

На современном предприятии все большее распространение получают автоматизированные системы управления. Вычислительная техника используется на различных уровнях производства. Данная структура отражает взаимодействие как людей между собой, так и с техникой, а также непосредственное управление производственными процессами. Внедрение АСУ позволяет достичь высоких показателей качества продукции. Организация любого нового предприятия обеспечивает создание новых рабочих мест. Для обеспечения выпуска наиболее качественной продукции необходимо принимать на запланированные рабочие места квалифицированных работников. Помощь в поиске рабочей силы может быть оказана системой трудовой занятости населения, а также привлечением СМИ.

13. ГЕНЕРАЛЬНЫЙ ПЛАН И ТРАНСПОРТ.

Производство базальтового теплоизоляционного материала предполагается разместить на территории существующего завода ОАО «БАЗАЛЬТ». Поэтому целесообразно использовать производственную территорию завода, а не организовывать новое строительство.

На территории завода расположены: административно-бытовой корпус.

К заводу подведены железнодорожные и автотранспортные пути. Внутризаводские дороги и подъездные пути асфальтированы. На территории завода имеются следующие коммуникации: водопровод хозяйственно-питьевой, водопровод производственно-промышленный, кабельная линия электроснабжения, городская канализация, теплоснабжение от котельной юго-западная.

Для озеленения внутризаводского участка используются следующие виды насаждений: тополь, ель сибирская, черемуха азиатская, желтая акация.

Помещение, где будет организованно производство базальтового цемента выполнено из железобетона: несущие конструкции - колонны, расположенные на расстоянии 6 метров друг от друга, ограждающие конструкции железобетонные блоки. Для естественного освещения по всему периметру здания по периметру здания предусмотрены окна. Помещение оборудовано противопожарной сигнализацией, имеются вентиляционные шахты. Также, к зданию подведены отопление, производственно-промышленное водоснабжение и канализация.

14. СТРОИТЕЛЬНЫЕ РЕШЕНИЯ

Цех по производству базальтового теплоизоляционного материала размещается на территории ОАО " БАЗАЛЬТ" с существующими инженерными коммуникациями в производственном цехе 50x20 м в плане и высотой 13 м. Цех выполнен из железобетонных конструкций и бетонных блоков.

По пожаробезопасности и взрывоопасности производство относится к категории " Д". Для обеспечения пожаробезопасности все электрооборудование и электромашины заземляются и огораживаются.

В корпусах предусматривается искусственное и естественное освещение.

Для рабочих предусмотрено использование административно -бытового корпуса (бытовок и комнаты приема пищи).

Объемно - планировочное и конструктивное решение основывается на применении унифицированных типовых пролетов и элементов.

Несущей конструкцией является сборный железобетонный каркас.

Фундамент - сборный, железобетонный стаканного типа.

Фундаментные балки - железобетонные.

Колонны - сборные железобетонные.

Балки перекрытия - ригели сборные железобетонные.

Покрытия - сборные железобетонные, ребристые по ГОСТу 22701.1-

77*.

Панели - типа сэндвич из минеральной ваты, профильные листы из строительной стали.

Кровля - рулонная из 3-х слоев рубероида РЭМ 150 на битумной мастике с утеплителем пенополистиролом и защитным слоем из гравия.

Автоматизация производства теплоизоляционных плит на минеральном волокне (базальтовом волокне)

Для облегчения технологического процесса, т.е обеспечения точного и быстрого дозирования сырьевых компонентов, показателями уровней наполнения бункеров, управление клапанами, двигателями сигнализациями, задвижками, снижение трудоемкости и стоимости работ, повышение качества, улучшения условий труда, обеспечение безопасности выполняемых работ, при производстве теплоизоляционных плит внедряется система регулирования с помощью электро вычислительной машины ЭВМ.

Автоматизация процессов приготовления сырья для расплава в печи на различных заводах в зависимости от наличия оборудования, его компоновки и.т.п. решается по разному. В общем виде систему автоматизации заготовительного отделения с учетом достижений предприятий эффективного производства теплоизоляционных плит можно представить так, как она показана на чертеже. Основная задача этой системы состоит в том, чтобы обеспечить устойчивую работу формовочных машин путем своевременной подачи заданного количества сырьевой смеси, имеющей высокое качество. Необходимое количество сырья получает за счет точного дозирования сырьевых компонентов, высокое количество обеспечивают за счет точного соблюдения параметров их обработки. Поэтому система автоматизации предусматривает:

1) Двухпозиционный контроль уровня шихты в бункерах; в зависимости от степени заполнения бункеров производится подача шихты или прекращается его подача в бункера;

2) Контроль поступления шихты с конвейера в бегуны, необходимый для своевременного сигнала для ЭВМ о наличии или отсутствии асбеста в нем; эту величину контролируют при помощи отклоняющей под воздействием массы шихты пластинки, связной с ЭВМ и устанавливаемом на входе в бегуны.

3) Двухпозиционный контроль заполнения бункера шихтой; при достижении верхнего или нижнего уровня подается сигнал на ЭВМ, воздействующий на краны подачи цемента.

4) В голендерах и смесителях уровень контролирует в двух точках.

16. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ Безопасность жизнедеятельности является одной из важнейших социальных проблем. Для успешного решения задач безопасности жизнедеятельности и охраны труда разработаны и реализованы многочисленные правовые, технические и организационные мероприятия по охране жизнедеятельности.

Уровень решения проблем обеспечения безопасности жизнедеятельности в любом современном государстве может служить наиболее достоверным и комплексным критерием для оценки, как степени экономического развития, так и стабильности этого государства.

Проблемы обеспечения безопасности при производстве работ для человека особо остро проявляются непосредственно на предприятиях, где зоны формирования различных опасных и вредных факторов практически пронизывают всю производственную среду, в которой осуществляется трудовая деятельность персонала.

Производственные процессы должны соответствовать требованиям безопасности по ГОСТ 12.3.002 - 89; применяемое оборудование должно соответствовать требованиям ГОСТ 12.2.003 - 89.

В соответствии с требованиями стандартов ССБТ, безопасность труда обеспечивают:

1) Выбором применяемых технологических процессов.

2) Выбором производственных помещений и площадок.

3) Выбором исходных материалов, способов их хранения и транспортирования.

4) Выбором производственного оборудования, его размещением на площадях и порядком обслуживания.

5) Организацией рабочих мест и распределением функций между человеком и оборудованием в целях ограничения тяжести труда.

6) Противопожарными техническими решениями и организационными мероприятиями.

7) Профессиональным отбором и обучением работающих.

8) Применением средств защиты.

9) Пожарной безопасностью объекта.

10) Применением методов и принципов по безопасности жизнедеятельности.

11) Контролем за безопасностью процессов и эксплуатацией оборудования.

16.1. Безопасность технологического процесса

Безопасность технологических процессов обеспечивают за счет:

1) Идентификации опасностей, вредных и опасных факторов, снижением или ограничением воздействия на работающего с использованием различных методов и принципов.

2) Замены технологических процессов и операций, связанных с

возникновением опасных и вредных производственных факторов, процессами и операциями при которых указанные факторы отсутствуют или обладают меньшей интенсивностью.

3) Комплексной механизацией, автоматизацией и дистанционным управлением процессами.

4) Герметизации оборудования и применения средств защиты работающих.

5) Снижения уровня шума и вибрации.

6) Рациональной организации труда и отдыха с целью профилактики монотонности и гиподинамии, а также ограничения тяжести труда.

7) Системы контроля, быстрого извещения об опасностях, аварийного отключения оборудования и удаления или обезвреживания источников опасности.

16.2. Идентификация опасностей на объекте

Выполняя технологические операции при производстве пенобетона, на работающих будут воздействовать вредные производственные факторы.

При анализе следует, что в цехе при выполнении технологического процесса имеют место опасные и вредные производственные факторы перечисленные в таблице 1. При производстве могут возникать постоянные или периодически опасные производственные факторы. Для устранения опасных зон установлены ограждающие устройства.

К работе на оборудовании допускаются лица, прошедшие обучение и сдавшие экзамен по технике безопасности, получившие допуск к работе на данном оборудовании.

| Рабочее место или цех, где воздействует фактор | Опасные производственные факторы | Продолжительность действия в смену | Вредные производственные факторы | Продолжительность действия в смену |

| Цех | Электрическое напряжение | Постоянно | Повышенная, пониженная температура воздуха | Периодически |

| Острые кромки, заусенцы, шероховатость | Случайно | Повышенный уровень шума | Периодически | |

| Падение деталей | Случайно | Повышенная запыленность и загазованность | Периодически | |

| Передвижение деталей, изделий, заготовок | Периодически | Недостаточная освещенность рабочих мест | Для отдельных рабочих мест | |

| Разрушающиеся конструкции | Случайно | Повышенная скорость движения воздуха | Случайно |

| Опасные и вредные производственные факторы |

|

| Таблица 1. |

16.2.1. При подсчете уровня автоматизации и механизации на данном участке было замечено, что доля ручного труда составляет 30 %, а автоматизированного 70%. Для облегчения труда в данном проекте предусмотрена организация питьевого водоснабжения с добавлением микроэлементов, рациональное и калорийное питание и комната психологической разгрузки.

16.2.2. При выполнении технологических операций на работающих будут воздействовать вредные вещества, выделяемые в воздух рабочей зоны. Таким образом, в проекте предусмотрена приточно-вытяжная вентиляция.

16.2.3. Проектом предусматривается обеспечение уровня шума и вибрации на рабочих местах с мероприятиями работодателя по допустимым нормам. При этом на предприятии должен снизиться уровень шума за счет акустических, строительно-акустических, инженерно- технических, режимных и организационных мероприятий, средств индивидуальной защиты.

16.2.4. На предприятии ОАО «БААЛИТ» на участке производства

теплоизоляционных плит предусматривают следующий режим труда и отдыха.

Начало работы с 8 до 17 часов. С 8 до 10 рабочее время для технологического процесса. С 10°° до 1015 - перерыв. Обед с 12°°до 13°°. После обеда до 15°° рабочие заняты технологическим процессом. С15°° до 1515 - перерыв. Далее до 17°° выполнение технологических операций. В 17°° часов рабочий день заканчивается.

16.2.5. Для контроля параметров ОПФ и ВПФ должны использоваться следующие отечественные приборы: электрический аспиратор (822), УГ-3, шумо-мер, виброметр, психрометр Ассмана, спиртовой термометр и т.д. Измерения производить по соответствующим методикам.

16.3. Безопасность производственных помещений

Безопасность производственных помещений обеспечивают:

1) Объемно- планировочными и конструктивными решениями.

2) Санитарно- бытовым обеспечением.

3) Противопожарными нормами.

4) Эвакуацией людей из зданий и помещений.

Объемно - планировочные решения предусматривают обеспечение безопасности на проектном уровне:

• ограничением количества и площади этажей;

• объединением в одном здании помещений для различных операций, складских, административных и бытовых помещений;

• принятием площадей световых проемов в соответствии с нормами естественного и искусственного освещения;

• рациональной окраской строительных конструкций и оборудования для создания благоприятного светоцветового климата;

• применением приточно-вытяжной вентиляции для предупреждения взрывов, пожаров, острых отравлений и профессиональных хронических заболеваний.

При проектировании цеха принимаем решения с учетом градостроительных, климатических условий, в соответствии с требованиями ГОСТ23838 и ГОСТ24336, которые регламентируют геометрические параметры зданий.

16.3.1. В соответствии с положениями СНиП 2.09.02 и других нормативных документах о количестве этажей, их площадях, геометрических параметрах зданий, объеме и площади помещений, приходящихся на одного рабочего. Они не должны

быть меньше соответственно 15м и 4, 5м.

В данном проекте производственная площадь занимает 2268 м2, а бытовые помещения 162 м. Численность основных рабочих составляет 11 человек и вспомогательных 3 человека. Из данных видно, что площадь соответствует нормативам и требованиям.

При подготовке к пуску цеха в эксплуатацию по разрабатываемому проекту соответствующими службами должен быть составлен план эвакуации людей и оборудования.

16.3.2. Для защиты органов зрения предлагается использование ламп и светильников:

1). Все рабочие места- ЛБ-80.

2). Для рабочих мест браковки и контроля- ЛДЦ-80.

3). В бытовых помещениях с мокрым процессом- ЛН.

4). Во всех других помещениях- ЛТБ-80.

5). Во всех производственных помещениях использовать светильники ПВЛМ со степенью защиты 1Р-55.

Проводку проводов и кабелей питания в энергосетях проложить в соответствии с ГОСТ 12.1.019, СНиП 2.01.02. Результаты исследований сведены в таблицы 2, 3.

Цвет в интерьере

| Строительные конструкции, элементы | Цвет | Примечание | |

| Рекомендуемый | Фактический по СН 181-70 | ||

| Стены | Окрашивают в бежевый цвет | ||

| Колонны | |||

| Окна | Окрашивают в белый цвет | ||

| Потолок | |||

Таблица 2.

Цвета сигнальные и знаки безопасности

Таблица 3

| Объект окраски | Применяемый цвет, нормируемый по ГОСТ 12.4.026-76 | |

| Предмет | Фон | |

| Пожарная техника | красный | красный |

| Пожарный стенд | красный | Белый |

| Ограждение | красный | |

| Строительные конструкции | желтый, белый | |

| Внутризаводской транспорт | желтый | |

| Средства обеспечения безопасности | зеленый, светлое табло | |

| Запасный выход | зеленый | Белый |

| Аптека | синий контур, красный крест | Белый |

| Производственное оборудование | зеленый | |

| Трубопроводы: вода; горючая жидкость и т.п. | зеленый | |

| Знаки безопасности | красный контур, черный предмет | Белый |

| Цвета сигнальные и знаки безопасности |

|

| Таблица 3. |

Расчёт искусственного освещения Искусственное освещение применяется в часы суток, когда естественного света недостаточно либо в помещениях, где оно отсутствует по технологическим ограничениям.

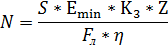

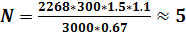

Расчет сводится к определению потребного количества светильников N для установки в цехе, которое определяется по формуле:

где S - освещаемая площадь, м2;

Еmin - уровень минимальной освещенности. Еmin =300к. (СНиП 23-05-95)

К3 - коэффициент запаса. К3=1, 5 (Помещение с малыми пылевыделениями) Z - коэффициент неравномерности освещенности (отношение средней освещенности к минимальной). Z =1, 1 (для люминесцентных ламп)

Fл - световой поток лампы. Fл=3000Лм (ЛБ 40Вт)

η -коэффициент использования осветительной установки.? /=0, 67 (зависит от индекса помещений I):

,

,

где А – длина помещения, м;

В – ширина помещения, м;

hp – высота подвеса светильников над столом (hp-3, 4м)

,

,

59

59

Согласно данному расчёту для искусственного освещения проектируемого цеха потребуется 559 люминесцентных ламп мощностью 40Вт.

Расчёт воздухообмена

Воздухообмен, необходим для создания нормальных условий в рабочей зоне и определяется по формуле:

Q=V*K

где V – объем рабочей зоны, м3; K – кратность воздухообмена.

где С – весовая концентрация пыли, мг/м3; Х – предельно допустимая концентрация пыли в рабочей зоне, мг/м3.

K=9/6=1.5

Q=3600*1.5=5400 м3/ч

На данном предприятии инженером по охране труда и технике безопасности должны контролироваться ряд мероприятий, таких как: проведение первичного инструктажа, инструктажа работников по графику, соблюдение необходимых и достаточных мер безопасности.

16.3.3. В соответствии с требованиями СНиП 2.09.04 санитарная группа проектируемого процесса: I; 1а; 16; II и Па. Исходя из этого, рабочих следует обеспечить следующими помещениями, указанными в таблице 4.

Состав санитарно- бытовых помещений

Таблица 4.

| Количество работающих, чел | Наименование санитарно-бытовых помещений | Количество | Площадь, м2 |

| Гардеробные мужские | |||

| Гардеробные женские | 10, 5 | ||

| Душевые мужские | 7, 5 | ||

| Душевые женские | 7, 5 | ||

| Курительные мужские | |||

| Курительные женские | |||

| Комната личной гигиены мужчин | 2, 8 | ||

| Комната личной гигиены женщин | 2, 8 | ||

| Санузел мужской | 1, 5 | ||

| Санузел женский | 2, 8 | ||

| Комната психологической разгрузки | |||

| Комната приема пищи |

16.3.4. Водоснабжение осуществляется от инженерных сетей города. В цех вода подается по водопроводу. Цех оборудован питьевыми фонтанчиками и автоматами газированной воды, температура воды 7-20°С.

16.3.5. Питание работников цеха организовано в столовой предприятия. В проекте предусмотрена комната приема пищи, комната отдыха и зона отдыха, прилегающая к цеху. По проекту предлагается за смену 2 перерыва по 15 минут и перерыв на обед в 1 час.

16.3.6. Лечебно- профилактические мероприятия заключаются в организации ежегодного медицинского осмотра, в соответствии с правилами установленными на предприятии, а также организована работа медицинского пункта.

16.3.7. Для поддержания допустимых установленных метеоусловий в цехе предусмотрена приточно-вытяжная вентиляция и водяное отопление, согласно ГОСТ 12.04.021 и СНиП 2.04.05.

16.3.8. Рабочим регулярно выдается специальная одежда и средства индивидуальной защиты. Специальной одеждой является выдача халатов, верхонок, фартуков.

16.4.Безопасность производственного оборудования

Безопасность производственного оборудования обеспечивается за счет:

• Выбора оборудования;

• Конструирования рабочего места, его размеров и взаимного расположения элементов с учетом антропогенных, физиологических и психофизиологических свойств человека, а также характера работы;

• Применения в конструкции средств защиты, безопасных материалов и

т.п.;

• Выбора принципов действия, конструктивных схем, безопасных элементов конструкции и т.п.

16.4.1. Выбор оборудования произведен в соответствии с требованиями стандартов: ГОСТ 12.2.003, ГОСТ 12.2.026, ГОСТ 12.2.026-3, ГОСТ 12.2.026.12.

Выбранное оборудование оснащено следующими устройствами безопасности согласно требованиям ГОСТ 12.4.124, ГОСТ12.4.155, ГОСТ12.1.030:

- электрическими предохранителями;

- регулярная работа тепло оборудования.

16.4.2. Оборудование соответствует эргономическим требованиям согласно требованиям ГОСТ 12.2.049. Педали, рычаги управления станков удобно расположены. Необходимый рабочий инструмент находится в непосредственной близости от рабочего.

Организация рабочего места осуществляется согласно требованиям ГОСТ 12.2.032, ГОСТ 12.2.033, ГОСТ 12.2.061 с учетом антропометрических данных человека.

При выборе оборудования и организации рабочих мест использована антропометрическая характеристика- средний рост человека в России 167см для мужчин и 157см для женщин.

16.4.3. Оборудование разместили на плане цеха, лист №3 графической части проекта, в соответствии с требованиями ГОСТ 12.3.007, СНиП 2.02.02, СНиП 3.31. При проектировании цеха и планировки размещения оборудования соблюдены все требования СНиП 2.02.02.

16.4.4. Для защиты рабочих от поражения электрическим током предусмотрен ряд мероприятий:

- все доступные токопроводящие части изолируются и ограждаются;

- персоналу обслуживающему электрооборудование, выдаются СИЗ;

- защитное зануление оборудования;

- защитное заземление оборудования;

- разделение сетей;

- аварийное отключение оборудования.

16.5. Требования безопасности к профессиональному отбору и обучению

работающих

К персоналу для обслуживания технологического процесса предъявляют ряд требований:

- профессиональная подготовка работников;

- знания техники безопасности;

- коммуникабельность;

освидетельствование соответствия их физиологических, психофизиологических и антропометрических особенностей характеру работ.

| Средство защиты | Тип, вид | Назначение | Нормативный документ |

| Система приточно- вытяжной вентиляции |