Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологическая часть.

|

|

1.1. Расчёт годового объёма работ по ТО автомобилей.

Для расчёта объёма работ по ТО подвижного состава необходимо знать: тип и количество подвижного состава; среднесуточный пробег автомобиля по маркам, режим работы подвижного состава, который определяется числом дней работы подвижного состава на линии (Дрг), временем его работы в сутки, дорожными условиями (КУЭ), климатическими условиями. Расчёт годового объема работ начинаем с определения производственной программы всех видов ТО подвижного состава АТП. Результирующий коэффициент корректировки определяем по формуле:

Кто = К1 * КЗ (1)

где К1 - коэффициент учитывающий категорию условий эксплуатации подвижного состава.

Согласно заданию имеем 5 категорию условий эксплуатации подвижного состава. Коэффициент принимаем из [1] табл. 6 и он составляет 0, 6.

КЗ - коэффициент учитывающий природно-климатические условия. Согласно заданию имеем эксплуатацию автомобилей в Сахалинской области. Согласно [1] табл. 3 Сахалинская область относится к холодному климату. Коэффициент составляет 0, 9.

Производим пример расчета коэффициент корректировки для автомобиля МАЗ-500А.

Кто = 0, 6 * 0, 9 = 0, 54

Корректировку пробега автомобилей до ТО-1 и ТО-2 производим по формуле 2 и 3.

L1 = Kto * LH1 (2)

L2 = Kto * LH2 (3)

где LH1 - норма пробега автомобиля до ТО-1, км.

LH2 - норма пробега автомобиля до ТО-2, км.

Нормы пробегов автомобиля для ТО-1 и ТО-2 берем из [1] табл. 5 и записываем в таблицу 1.

Таблица.- 1. Нормативная периодичность обслуживания автомобиля.

| Марка автомобиля. | Наименование автомобиля | Нормативная периодичность обслуживания, км. | |

| ТО-1 | ТО-2 | ||

| МАЗ-500А | Автомобиль - самосвал грузоподъёмностью 8 т. | ||

| КАМАЗ-55102 | Автомобиль - самосвал грузоподъёмностью 7 т. | ||

| ГАЗ-53А | Грузовой бортовой автомобиль грузоподъёмностью 4т. | ||

| ИЖ-2517 | Легковой автомобиль фургон. | ||

| ЛиАЗ-677 | Городской автобус большого класса. |

Примеры расчета корректировки пробега автомобиля КАМАЗ-55102 до ТО-1 и ТО-2.

L1 = 0, 54 * 4000 = 2160 км.

L2 = 0, 54 * 16000 = 8640 км.

Расчетное значение записываем в таблицу 2 в графы 8 и 9.

Количество ТО-1, ТО-2, ЕО определяем в целом по парку для каждой группы автомобилей, при условии, что автомобили имеют одинаковую периодичность обслуживания.

Количество ТО-2 определяем по формуле:

N2г = Lпг / L2 (4)

где Lпг - годовой пробег парка или технологически совместимой группы автомобилей, км.

Годовой пробег автомобиля отдельной марки определяем по формуле:

Lг = Дрг * 1сс *Ас (5)

где 1сс - среднесуточный пробег автомобиля, соответствующей марки, км. Среднесуточный пробег автомобиля приведен в 2 таблицы, графе 3.

Количество ТО-1 определяем по формуле:

N1г = (Lпг / L1 ) - N2г (6)

ЕО выполняется ежедневно при выпуске автомобилей на линию. В перечень технических воздействий ЕО входят уборочно-моечные работы, которые выполняются не только при выпуске автомобиля на линию, но и перед проведением ТО-1, ТО-2 и текущем ремонте, так называемые технологические мойки. В этом случае ЕО увеличивается ориентировочно на 15%. Количество ЕО рассчитываем по формуле:

NЕО = Ас * Дрг * аи * 1, 15 (7)

где Ас - списочное количество автомобилей соответствующей марки, щт. Количество автомобилей приведено в 2 таблицы, графе 2.

Дрг - количество дней в году работы автомобиля на линии, дн. Количество дней в году работы автомобиля на линии приведено в 2 таблицы, графе 4.

аи - коэффициент использования данной марки автомобиля.

Коэффициент использования автомобиля определяем по формуле:

аи = (ат * Дрг) * Ки /Дкг (8)

где Ки - коэффициент учитывающий снижение использования исправных автомобилей в рабочие дни по эксплуатационным причинам.

Принимаем Ки = 0, 95

Дкг - количество календарных дней в году, дн. Количество календарных дней в 2015 году составляет 365дней.

ат - коэффициент технической готовности автомобиля.

Коэффициент технической готовности автомобиля определяем по формуле:

ат = 1 / [1 + (1сс * Дтотр * К2 / 1000)] (9)

где Дтотр - норма простоя подвижного состава в ТО и TP.

Принимаем согласно [1] табл. 8. следующее значение для машин:

МАЗ-500А Дтотр=0, 43

КАМАЗ-55102 Дтотр=0, 43

ГАЗ-53А Дтотр=0, 35

ЛиАЗ-677 Дтотр=0, 35

ИЖ-2517 Дтотр=0, 22

Данное значение записываем в таблицу 2 графу 12.

К2 -коэффициент учитывающий модификацию подвижного состава. Принимаем из [1] табл. 6. и записываем в таблицу 3.

Таблица – 3. Значение коэффициента учитывающего модификацию подвижного состава.

| Марка автомобиля. | Подвижной состав | Значение К2 |

| ИЖ-2517 | Специальный автомобиль | 1, 2 |

| ГАЗ-53А | Базовый автомобиль | 1, 0 |

| Икарус-280 | Городской автобус большего класса. | 1, 1 |

| МАЗ-500А | Автомобиль самосвал с грузоподъёмностью 8 тон. | 1, 1 |

| КамАЗ-55102 | Автомобиль самосвал с грузоподъёмностью 7 тон. | 1, 1 |

Пример расчета количества ТО-2, ТО-1 и ЕО для автомобиля ИЖ-2517

Lг = 13*420*290 =1583400 км.

N2г = 1583400 / 10800 = 146, 61. Принимаем 101

Nlг = (1583400 / 2700) - 146 = 440, 44 Принимаем 440

ат = 1 / [1 + (420 * 0, 22 * 1, 2 / 1000)] = 0, 90

аи = (0, 90 * 290 * 0, 95)/ 365 = 0, 68

NЕО =13* 290 * 0, 68 * 1, 15 = 2948, 14. Принимаем 2948

Аналогично выполняем расчёты, для остальных марок автомобилей. Данные заносим в таблицу 2 в графы10, 11, 13, 14, 15, 16, 17 и 18.

1.2. Определение годовой трудоёмкости ремонтно-обслуживающих работ.

Общий объём работ по текущему ремонту и ТО автомобилей складывается из объёма работ по отдельным маркам автомобилей.

Трудоемкость по текущему ремонту автомобиля данной марки определяем по формуле:

Ттр = Lг * tтр * Кобщ / 1000 (10)

где Кобщ - результирующий коэффициент корректировки трудоёмкости ТР.

Результирующий коэффициент корректировки трудоёмкости TP определяем по формуле:

Кобщ = К1 * К2 * КЗ * К4 * К5 (11)

К1- коэффициент, учитывающий категорию условий эксплуатации;

К2- коэффициент, учитывающий модификацию подвижного состава;

КЗ - коэффициент, учитывающий природно-климатические условия;

К4 - коэффициент, учитывающий число технологически совместимого подвижного состава;

К5 - коэффициент, учитывающий условия хранения подвижного состава;

Принимаем для расчета, что легковые автомобили и автобусы хранятся в закрытых ангарах.

Трудоёмкость работ ТО-2 данной марки автомобиля определяем по формуле:

Тто-2 = N2г * tто-2 * К общ (12)

где tто-2 - норматив трудоёмкости ТО-2 данной марки автомобиля, чел-ч.

N2г - количества ТО-2 данной марки автомобиля, шт.

Трудоёмкость работ ТО-1 данной марки автомобиля определяем по формуле:

Тто-1= Nlг * tтo-1 * Кобщ (13)

где tтo-1 - норматив трудоёмкости ТО-1 данной марки автомобиля, чел-ч.

N1г - количества ТО-1 данной марки автомобиля, шт.

Трудоёмкость работ ЕО данной марки автомобиля определяем по формуле:

ТЕО= NЕО * tЕО * Кобщ (14)

где tЕО - норматив трудоёмкости ЕО данной марки автомобиля, чел-ч.

NЕО - количества ЕО данной марки автомобиля, шт.

Пример расчета для автомобиля ГАЗ-53А.

Кобщтр= 1, 2*1, 25*1, 2*1, 55*1=2, 79

Кобщто-2=1, 25*1, 55 =1, 94

Кобщто-1=1, 25*1, 55 =1, 94

КобщЕО=1, 25

Ттр = 1814400 * 4, 7 * 2, 79 / 1000 = 23792, 23 чел.ч

Тто-2 = 157*10, 3 * 1, 94 = 3137, 17 чел.ч

Тто-1 = 473*2, 0 * 1, 94 = 1835, 24 чел.ч

Тео = 4844 *0, 42 * 1, 25 = 2543, 1 чел.ч

Аналогично расчеты ведем, для остальных марок автомобилей и заносим в таблицу 4.

| Таблица - 4. Трудоёмкость ТО и ремонтов автомобилей | |||||||||||

| Марка автомобиля | Вид ТО и ремонта | Количество ТО и ремонтов | Трудоёмкость одного ТО ремонта, чел. ч | Коэффициенты корректирования | Общая трудоёмкость. чел. ч | ||||||

| К1 | К2 | К3 | К4 | К5 | Кобщ. | ||||||

| МАЗ-500А | ТР | 6, 3 | 1, 5 | 1, 15 | 1, 2 | 1, 35 | 2, 79 | 41130, 18 | |||

| ТО-2 | 13, 8 | 1, 15 | 1, 35 | 1, 55 | 5796, 69 | ||||||

| ТО-1 | 3, 4 | 1, 15 | 1, 35 | 1, 55 | 4279, 24 | ||||||

| ЕО | 0, 5 | 1, 15 | 1, 15 | 3094, 65 | |||||||

| КАМАЗ-55102 | ТР | 6, 7 | 1, 5 | 1, 15 | 1, 2 | 1, 55 | 3, 21 | ||||

| ТО-2 | 14, 5 | 1, 15 | 1, 55 | 1, 78 | 5962, 11 | ||||||

| ТО-1 | 3, 4 | 1, 15 | 1, 55 | 1, 78 | 4200, 09 | ||||||

| ЕО | 0, 75 | 1, 15 | 1, 15 | 5871, 9 | |||||||

| ГАЗ-53А | ТР | 5, 8 | 1, 5 | 1, 0 | 1, 2 | 1, 55 | 2, 79 | 23787, 54 | |||

| ТО-2 | 11, 8 | 1, 0 | 1, 55 | 1, 55 | 3109, 3 | ||||||

| ТО-1 | 2, 8 | 1, 0 | 1, 55 | 1, 55 | 2213, 4 | ||||||

| ЕО | 0, 42 | 1, 0 | 1, 0 | 1252, 44 | |||||||

| ИЖ-2517 | ТР | 2, 5 | 1, 5 | 1, 4 | 1, 2 | 1, 55 | 0, 9 | 3, 52 | 13933, 92 | ||

| ТО-2 | 12, 0 | 1, 4 | 1, 55 | 2, 17 | 3801, 84 | ||||||

| ТО-1 | 3, 0 | 1, 4 | 1, 55 | 2, 17 | 2864, 4 | ||||||

| ЕО | 0, 3 | 1, 4 | 1, 4 | 1238, 16 | |||||||

| ЛиАЗ-667 | ТР | 4, 8 | 1, 5 | 1, 2 | 1, 2 | 1, 35 | 0, 9 | 2, 62 | 74701, 44 | ||

| ТО-2 | 31, 5 | 1, 2 | 1, 35 | 1, 62 | 28066, 5 | ||||||

| ТО-1 | 7, 5 | 1, 2 | 1, 35 | 1, 62 | 20047, 5 | ||||||

| ЕО | 1, 13 | 1, 2 | 1, 2 | 10399, 16 | |||||||

| Суммарная трудоёмкость, че-ч. | 298764, 46 |

Помимо То и текущего ремонта на участках будут выполняться дополнительные работы. В них входит ремонт оборудование, изготовление приспособлений и нестандартных инструментов и т. д.

Трудоёмкость дополнительных работ определяем по формуле:

Тдоп = ∑ Тто и тр * 25 / 100 (15)

где ∑ Тто и тр - сумма трудоёмкостей ТО и текущих ремонтов всех автомобилей данного предприятия, чел.-ч.

Принимаем ∑ Тто и тр = 298764, 46 чел.ч.

Тдоп =298764, 46 * 25 / 100 = 74691, 12 чел.ч

Определяем общую трудоемкость по формуле:

∑ Т = ∑ Тtо и тр + Тдоп (16)

∑ Т=298764, 46 + 74691, 12 = 373455, 58 чел.ч

1.3. Расчёт количества рабочих необходимых для ремонтно-обслуживающих работ автомобилей.

Среднегодовое число основных производственных рабочих производим расчет по формуле:

Po=∑ Т / (Фдр*К) (17)

где ∑ Т - суммарная трудоёмкость работ, проводимых в мастерской, чел.-ч

Фдр- действительный фонд времени рабочего, ч.

К - коэффициент перевыполнения нормы выработки. Он равен 1, 1...1, 4. Для расчетов принимаем 1, 4.

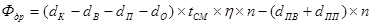

Действительный фонд времени рабочего при 5-ти дневной рабочей неделе определяем по формуле:

, (18)

, (18)

где  - количество дней в 2015 году соответственно, календарных, выходных, праздничных, дней отпуска, предвыходных и предпраздничных дней. Принимаем в 2015 году: dк = 365 дней; dв = 100 дней; dо = 49 дней (так как работы производятся в радиационной зоне с правом на отселения); dП =18 дней; dПВ = 50 дней; dПП = 4 дней.

- количество дней в 2015 году соответственно, календарных, выходных, праздничных, дней отпуска, предвыходных и предпраздничных дней. Принимаем в 2015 году: dк = 365 дней; dв = 100 дней; dо = 49 дней (так как работы производятся в радиационной зоне с правом на отселения); dП =18 дней; dПВ = 50 дней; dПП = 4 дней.

tсм – продолжительность смены, ч;

- коэффициент использования рабочего времени. Принимаем равным 0, 95.

- коэффициент использования рабочего времени. Принимаем равным 0, 95.

n – количество смен.

Фдр =(365-100-18-49)*8*0, 95*1-(50+4)*1=1450, 8 ч.

Определяем среднегодовое число основных производственных рабочих.

Po= 373455, 58 /(1450, 8*1, 4)=183, 87 Принимаем 184 человека

Определяем число рабочих по специальностям. Расчет ведем по формуле:

P1=∑ Т1 / (Фдр*К) (19)

где ∑ Т - суммарная трудоёмкость по отдельным видам работ, проводимых в мастерской, чел.-ч.

Данная трудоемкость определяется табличным методом, которая представлена в таблице 5 «Распределение трудоемкости по виду работ»

Слесари для слесарно-механического участка:

Рс /с.-м =136957, 75 / (1450, 8*1, 4)= 67, 43 Принимаем 67 слесаря.

Кузнецов для выполнения кузнечно- жестяночных работ:

Р к = 12480, 41/ (1450, 8*1, 4)= 6, 14 Принимаем 6 кузнецов.

Аккумуляторщиков для ремонта и ТО аккумуляторов:

Р ак = 3931, 34/ (1450, 8*1, 4)= 1, 94 Принимаем 2 аккумуляторщика.

Электриков:

Р эл. =21088, 34/ (1450, 8*1, 4)= 14, 54 Принимаем 14 электриков с условиям, что им будут осуществлять помощь аккумуляторщики.

Рабочих для шиномонтажных работ:

Р ш. =5997, 59 / (1450, 8*1, 4)=2, 95 Принимаем 3 человека.

Рабочих для медницких работ:

Р мед =5425, 16 / (1450, 8*1, 4)= 2, 67 Принимаем 3 человека.

Сварщик – жестянщик:

Р св.-ж. = 27606, 49 / (1450, 8*1, 4)= 13, 59 Принимаем 13 сварщиков – жестянщиков с условиям, что им будут осуществлять помощь рабочие из медницкого участка.

Моляр- обойщик:

Р м.-о. = 24275, 14 / (1450, 8*1, 4)= 11, 95 Принимаем 12 моляров-обойщиков.

Слесарь для ремонта карбюратора:

Р сл.-кар. = 1937, 88 / (1450, 8*1, 4)= 0, 95 Принимаем 1слесаря.

Слесарь по ремонту дизельной аппаратуры:

Р сл.д.а. =8447, 7 / (1450, 8*1, 4)= 4, 16 Принимаем 4 слесарей по ремонту дизельной аппаратуры.

Вулканизаторщик:

Р в. = 1965, 67 / (1450, 8*1, 4)= 0, 97 Принимаем 1 вулканизаторщика.

Слесаря по уборочно-моечным работам.

Р сл.у.-м. = 7459, 2 / (1450, 8*1, 4)= 3, 67 Принимаем 4 слесарей по уборочно-моечным работам.

Мастер по диагностики:

Р м.д. = 13985, 67 / (1450, 8*1, 4)= 6, 89 Принимаем 7 мастеров диагностиков.

Слесарей для выполнения агрегатных и арматурных работ:

Р с.а. = 47491, 04 / (1450, 8*1, 4)= 23, 38 Принимаем 23 слесарей.

Слесарей для текущего ремонта:

Р с.т.р. = 39569, 99 / (1450, 8*1, 4)= 19, 48 Принимаем 20 слесарей для текущего ремонта с условиям, что они будут осуществлять помощь слесарям из слесарно-механического участка.

Заправщик:

Р з. = 14836, 21 / (1450, 8*1, 4)= 7, 3 Принимаем 7 заправщиков.

Вывод; В целях уменьшения числа профессиональных рабочих и выполнения планируемых работ в мастерской предлагается принять некоторые профессии объединить. Принять слесарей для слесарно-механического участка 67 человек, догрузив их работой по текущему ремонту, где принимаем 20 слесарей. Кузнецов принять 6 человека. Для шиномонтажных работ принимаем 3 человека, для выполнения вулканизационных работ – 1 человека. Электриков принимаем 14 человек, им будут помогать 2 аккумуляторщика в напряжённый период. Для ремонта топливной дизельной аппаратуры принимаем 4 человека, которым будут помогать 1 слесарь по ремонту карбюраторов в напряжённый период. Слесарей для уборочно-моечных работам принимаем 4 человека, мастер по диагностики принимаем 7 человека, для выполнения агрегатных и арматурных работ 23 человек. Для заправочных работ 7 человека с учетом, что помогать в работе будут сами водители. Моляров – обойщиков 12 человек. Сварщиков – жестянщиков 13 человек, которым будут помогать рабочие из медницкого участка, где применяем 2 человека.

Просуммировав принятое число рабочих принимаем 187 рабочих для выполнения ТО и текущего ремонта автомобильного транспорта.

Определяем число вспомогательных рабочих, которых должно быть не более 5 % от числа основных производственных рабочих.

Расчет ведем по формуле:

Рв = 0, 05 * Ро (20)

Рв = 0, 05 * 187 = 9, 35 Принимаем 9 вспомогательных рабочих.

Численность инженерно-технических работников, которых должна быть не выше 10-12% от общего числа основных и вспомогательных рабочих. Расчет ведем по формуле:

Ритр = 0, 1 * (Ро + Рв) (21)

Ритр = 0, 1 * (187 + 9) = 19, 6 Принимаем 20 инженерно – технических рабочих

Определяем количество младшего обслуживающего персонала, он должно быть не более 2%от числа основных и вспомогательных рабочих. Расчет ведем по формуле:

Рмоп = 0, 02 * (Ро + Рв) (22)

Рмоп = 0, 02 * (187 + 9) = 3, 92 Принимаем 4 человека

Определяем штат мастерской. Расчет ведем по формуле:

Робщ = Ро + Рв + Ритр + Рмоп (23)

Робш = 187 + 9 + 20 + 4 = 220 человека.

1.4. Расчёт оборудования и определение площади участка.

К основному оборудованию диагностического участка для легковых автомобилей относятся: подъёма – транспортное оборудование и диагностическое. Подбор оборудование производим по типовым проектам, мотивируя выбор на новое, надежное оборудование отвечающее требованием по охране труда и техники безопасности.

Таблица - 6. Оборудование диагностического участка для легковых машин.

| № п\п | Наименование оборудования | Марка, тип, модель, ГОСТ | Габаритные размеры, мм. | Кол-во, шт. | Площадь, S, м2 |

| Шкаф для инструмента | ОРГ-1603 | 1590*360* | 0, 57 | ||

| Шланговый отсос выхлопных газов | NORFI 600 | 745*660*780 | 0, 49 | ||

| Роликовый узел стенда для проверки тормозов с балансирочным станком | КИ-4998 | 4500*2200 | 9, 9 | ||

| Пульт управления стенда для проверки тормозов | КИ-4998 | 400*300*800 | 0, 12 | ||

| Передвижной домкрат | УДСП-120 | 1572*1364* | 2, 14 | ||

| Прибор для проверки фар | К-303 | 900*750* | 0, 68 | ||

| Мотор-тестер | МТ-10 КМ | 1010*605* | 0, 61 |

Продолжение таблицы - 6.

| Пульт управления динамометрический стенд | Dynapack 6033 4WD | 400*300*800 | 0, 12 | ||

| Роликовый узел динамометрический стенда | Dynapack 6033 4WD | 4500*2200 | 9, 9 | ||

| Воздухораздаточная колонка | С-413М | 250*240*400 | 0, 12 | ||

| Комплект диагностического оборудования | К-455М | 4360*1940* 2100 | 8, 46 | ||

| Верстак на 2 рабочих места | ОРГ-1468-01-07А | 2400*800* | 1, 92 | ||

| Тележка инструментальная | FB -02.007 | 745*465*825 | 0, 7 | ||

| Стенд сход-развала датчиками | HUNTER PA130-400L c 3D | 4500*2600* | 11, 7 | ||

| Стенд для проверки качества работы подвески | Giuliano PG 40 | 625x625x150 | 0, 39 | ||

| Общая площадь, находящаяся под занимаемым оборудованием. | 47, 82 |

Количество основного оборудования, на котором выполняются основные, наиболее сложные и трудоёмкие технологические операции по диагностическим работам для легковых автомобилей.

Расчет ведем по формуле:

Nст= ∑ Т1 / (Фдр* λ з) (24)

где Т1- суммарная трудоёмкость работ, данного вида (диагностирование легковых автомобилей) проводимых в мастерской, табл. (6)

λ з - коэффициент загрузки оборудования по времени, [1] табл. 17. принимаем 1, 15

Фоб- действительный фонд времени оборудования, ч.

Действительный фонд времени оборудования при 5-ти дневной рабочей неделе определяем по формуле:

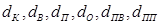

Фоб =(dк – dв- dп)* tсм*  *n –(dпв +dпп)* n (25)

*n –(dпв +dпп)* n (25)

где dк, dв, dп, dпв, dпп - количество дней в 2015 году соответственно, календарных, выходных, праздничных, предвыходных и предпраздничных дней. Принимаем в 2015 году: dк = 365 дней; dв = 100 дней; dП =18 дней; dПВ = 50 дней; dПП = 4 дней.

tсм – продолжительность смены, ч;

- коэффициент учитывающий простой оборудования в ремонте. Принимаем равным 0, 95.

- коэффициент учитывающий простой оборудования в ремонте. Принимаем равным 0, 95.

n – количество смен.

Фоб =(365-100-18)*8*0, 95*1-(50+4)*1=1823, 2 ч.

Nст= 1325, 52 /(1823, 2*1, 15)= 0, 63. Принимаем 1 комплект диагностического оборудования для легковых автомобилей.

Площадь производственного участка можно определить графическим методом, то есть расстановкой оборудования на технологической планировке или расчётом по удельным площадям на станок или на единицу другого оборудования, на одного рабочего, на одно рабочее место или на единицу ремонта, по площади занимаемой оборудованием и переходным коэффициентом [2]. Определение площадей расстановкой макетов оборудования на чертеже технологической планировки участков наиболее точный способ, но трудоемкий, поэтому расчёт площади участка будем производить по формуле:

Sуч = Sоб * К (26)

где Sоб - площадь оборудования установленного на участке м2.

Принимаем Sоб = 47, 82 м2

К - коэффициент учитывающий проходы, проезды и рабочие зоны.

Принимаем К = 3 для нашего участка из [1].

Sуч = 47, 82 * 3 = 143, 46 м2

Выбрав оборудование и рассчитав площади участков, производим расстановку оборудования на участках, согласно требований, по охране труда и противопожарной технике безопасности:

1. Расстояние от стены до задней стенки станка или до боковой стороны станка при его установке перпендикулярно стене должно быть не менее 0, 5 м.

2. Расстояние от колонны — не менее 0, 4 м.

3. Расстояние от станка до стены при нахождении рабочего между станком и стенкой — не менее 1 м. исходными данными для определения количества оборудования является рабочий технологический

5. Расстояние между станками, расположенными тыльными сторонами друг к другу — не менее 0, 3 м.

6. Расстояние между станками, расположенными в одном ряду - не менее 0, 3 м.

7. Проходы между верстаками и другим оборудованием — около 1, 5 м.