Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Балансировка деталей и сборочных единиц

|

|

При вращении многих деталей и сборочных единиц (коленчатых валов, маховиков, шкивов, дисков, карданных валов, барабанов и т.д.) из-за наличия неуравновешенных масс возникают центробежные силы. Неуравновешенность деталей иузлов возникает из-за неточности их изготовления (даже в пределах допуска) и сборки (несоосность и др.), неравномерного изнашивания поверхностей и др. Неуравновешенность очень вредна, так как в результате ее возникают вибрации, резко возрастают нагрузки на детали и машину в целом, что в итоге приводит к ускорению изнашивания подшипниковых узлов и разрушению многих деталей.

Известно, что балансировка двигателя внутреннего сгорания повышает его надежность на 25%. После ремонта коленчатых валов перешлифовкой под ремонтный размер без последующей их балансировки дисбаланс в 2-5 раз превышает допустимое значение. Только из-за неуравновешенности отремонтированных коленчатых валов срок службы двигателей сокращается на 10-12%. Поэтому уравновешивание вращающихся деталей и сборочных единиц - один из важных резервов повышения надежности отремонтированных машин.

Различают статическую и динамическую неуравновешенность и соответственно статическую и динамическую балансировку.

Статическая балансировка. Статическая неуравновешенность обусловлена тем, что центр масс детали не лежит на оси ее вращения. При этом главная ось инерции детали параллельна оси ее вращения. В результате этого при вращении детали возникает неуравновешенная центробежная сила инерции:

F = m r w2, (8.1)

где F - центробежная сила, Н;

m - неуравновешенная масса, кг;

r - расстояние от массы m до оси вращения детали, м;

w - угловая скорость вращения, рад/с.

Из формулы (8.1) видно, что неуравновешенность особенно опасна при большой частоте вращения, так как сила инерции пропорциональна ее квадрату.

При статической балансировке опытным путем определяют массу, которую необходимо удалить с детали или прибавить к ней, чтобы центр масс детали располагался на оси ее вращения. Для этого деталь (например, маховик), смонтированную на точно обработанную и уравновешенную оправку, устанавливают на горизонтальные призмы или ролики с малым сопротивлением в опорах. Под действием неуравновешенной массы, создающей крутящий момент, деталь самопроизвольно повернется и установится так, что эта масса будет находиться в нижнем положении. Устраняют дисбаланс удалением металла с утяжеленной (нижней) стороны детали сверлением, фрезерованием, опиловкой или прикреплением корректирующего груза на противоположной стороне (например, у колес автомобилей). Массу удаляемого металла или прикрепляемого груза определяют опытным путем, добиваясь, чтобы после поворота детали на любой угол она оставалась бы неподвижной (как бы в состоянии безразличного равновесия). Статическая балансировка на роликах точнее, чем на призмах.

Динамическая балансировка. Динамическая неуравновешенность возникает тогда, когда ось вращения детали не совпадает с ее главной осью инерции. При этом оси пересекаются или перекрещиваются.

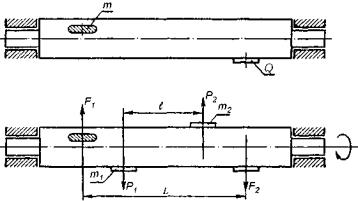

Допустим, что при статической балансировке неуравновешенную массу m уравновесили массой Q. Поскольку положение плоскости, в которой расположена масса ш, неизвестно, то и вводимая компенсирующая масса Q расположится в любом поперечном сечении детали на каком-то расстоянии от первой плоскости. При этом центр масс совпадает с осью вращения, деталь на призмах установится в любом положении. Но при вращении такой детали возникнут центробежные, противоположно направленные силы F1 и F2 (рис. 8.1), т.е. возникает пара сил, образующая возмущающий момент

M = F1·L = m·r·w2·L. (8.2)

Рисунок 8.1 - Схема динамического уравновешивания детали:

т - неуравновешенная масса; Q - статистически уравновешивающая масса; т1 и т2 - динамически уравновешивающие массы; F1 и F2 - центробежные силы; P1 и Р2 - центробежные силы от уравновешивающих масс

Этот момент стремится повернуть вал вокруг его центра масс на некоторый угол, но опора вала мешает этому, воспринимая дополнительную нагрузку, в результате чего возникают вибрации работающего агрегата (например, компрессора).

Для динамической уравновешенности детали необходимо убрать возмущающий момент и создать равный противодействующий момент, прикрепив к детали в той же плоскости две массы т, и т, на равном расстоянии от оси вращения так, чтобы F1·L = P1· l, где l - расстояние между уравновешенными массами.

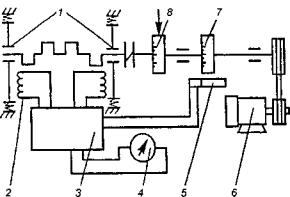

Динамическую балансировку деталей и сборочных единиц проводят на специальных стендах, принцип действия которых заключается в следующем (рис. 8.2). Деталь помещают на упругие опоры (люльки) стенда и вращают. Под действием неуравновешенных центробежных сил инерции и их моментов люльки будут колебаться в горизонтальной плоскости.

Рисунок 8.2 - Схема машины для динамической балансировки коленчатых валов:

1 - люльки; 2 - датчик колебаний; 3 - блок усиления; 4 - миллиамперметр; 5 - лампа стробоскопа; 6 - электродвигатель; 7 - лимб стробоскопа; 8 - маховик

Колебания опор приводят в движение связанные с ними катушки датчиков, находящиеся в магнитном поле постоянных магнитов, в результате чего в обмотках катушек наводится ЭДС, значение которой будет пропорционально амплитуде колебаний. Таким образом, датчики преобразуют механические колебания люлек в электрические. Сигналы от датчиков подводятся к блоку усиления и далее поступают на миллиамперметр, шкала которого проградуирована в единицах дисбаланса (г·см), и на безинерционную лампу стробоскопа, которая освещает цифры на вращающемся лимбе. Цифры показывают угол (в градусах) расположения дисбаланса. Угловое расположение дисбаланса отсчитывают по лимбу и устанавливают по стрелке на маховике.

Измерение дисбаланса и его уравновешивание осуществляют поочередно для каждой из опор (правой и левой), для чего на пульте управления имеется переключатель.

На таком принципе основано устройство универсальной балансировочной машины МБ-У4. Она состоит из механический части, измерительного устройства с датчиком и стробоскопом и электропривода с устройством для автоматической смазки вкладышей под шейки балансируемой детали. Для контроля и настройки балансировочной машины к ней придается контрольный вал с эталонным грузом.

При балансировке включают вращение детали. По достижении заданной частоты вращения детали с помощью электромагнитов автоматически растормаживаются люльки. После этого определяют дисбаланс и угол его расположения для одной опоры. Снимают часть металла (у коленчатого вала, например, с противовеса), добиваясь допустимого значения дисбаланса. Затем те же операции выполняют для другого конца детали. Когда двигатель выключают, электромагниты обесточиваются и запирают люльки.

Массу (г) снимаемого или добавляемого металла определяют по формуле

(8.3)

(8.3)

где М - дисбаланс (показания миллиамперметра), г·см;

r - расстояние от оси вращения детали до места снятия металла или прикрепления груза, см.

Возникает вопрос, для каких деталей достаточно статической балансировки, а для каких необходима динамическая? Ответ на него дает формула (8.2): статической балансировки достаточно для коротких деталей (шкивы, маховики, диски сцепления и др.), у которых длина меньше диаметра и не может быть большого плеча L пары сил, а значит, возмущающий момент практически равен нулю. В то же время вследствие большого диаметра (большое r) статическая их неуравновешенность может быть большой (см. формулу 8.1). И наоборот, для деталей, имеющих большую длину, значительно превосходящую диаметр (коленчатые валы, барабаны и др.), первостепенное значение имеет динамическая неуравновешенность, и их обязательно повергают динамической балансировке. Динамическая неуравновешенность включает в себя и статическую неуравновешенность, но не наоборот.

Обычно детали ответственных сборочных единиц динамически балансируют отдельно, а затем всю сборочную единицу балансируют в сборе. Так поступают, например, с коленчатым валом в сборе с маховиком и сцеплением. Нормы дисбаланса приведены в технических требованиях на ремонт машин.