Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Годовая программа выпуска 40000м3 фанеры

|

|

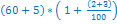

· 1)Фр = Др • Тс • С, где Др — количество рабочих дней в году; Тс — средняя продол-жительность одной смены с учетом режима работы П-я и сокращения рабочего дня в предпраздничные дни; С — количество смен. Фр = (360-100)*8*2=6240ч 2) Действитель-ный фонд времени рассчитывается исходя из режимного с учетом остановок на ремонт (а) - в %. Фд = Фр• (1 – а/100);

· Фд=4048*(1-3/100) = 6052, 8ч 3)ПМа агрега-та зависит от действ фонда времени работы в течение года (Фп), его производительности в единицу времени (W), коэффициента вы-полнения норм выработки (Квыр) ПМа = Фп • W • Квыр ПМа=6052, 8*2, 5*1=15132м³

· 4) Производственная мощность цеха с одно-типным оборудованием рассчитывается пу-тем умножения ПМ агрегата наихколичест-во (К). ПМц = ПМа • К; ПМц=15132*4=60528м³

· 5) КиспПМ=ПП/ПМц; КиспПМ=40000/60528=0, 66

· 4. Фабрика в 2 смены – 52 воскресных дня

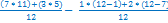

· 1)Фр = Др • Тс • С, где Др — количество рабочих дней в году; Тс — средняя продол-жительность одной смены с учетом режима работы П-я и сокращения рабочего дня в предпраздничные дни; С — количество смен. Фр = (360-52-46-8-13)*8*2=3856ч

· 2) Действительный фонд времени рассчитывается исходя из режимного с учетом остановок на ремонт (а) - в %. Фд = Фр•(1–а/100); Фд=3856*(1-3/100)= 3740, 32ч

· 3)ПМа агрегата зависит от планового фонда времени работы в течение года (Фп), его производительности в единицу времени (W), коэффициента выполнения норм выра-ботки (Квыр) ПМа = Фп • W • Квыр ПМа=3740, 32*  = 19, 79шт = 20т

= 19, 79шт = 20т

· 4)- входная (ПМвх) – мощность на начало планируемого периода; - вводимая (ПМвв) – мощность вводимая в течение года; - выбывающая (ПМвыб)- мощность выбывающая в течение года; - среднегодовая (ПМср.г.) – служит для обоснования величины производств прогр-мы ПМср.г. = ПМвх + (ПМвв ∙ n)/12 – (Пмвыб∙ (12 - n))/12

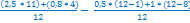

· ПМвх=20*250=5000т ПМвв=20*(120/100)*10=240т

· ПМвыб=20*8=160т

· ПМср.г.=5000+  = 5060т

= 5060т

· 5) КиспПМ=ПП/ПМ;

· КиспПМфакт =4500/5060=0, 89

· КиспПМплан =4253/5060=0, 84

5. Определить мощность – 50 воскресных дня

1)Фр = Др • Тс • С, где Др — количество рабочих дней в году; Тс — средняя продол-жительность одной смены с учетом режима работы П-я и сокращения рабочего дня в предпраздничные дни; С — количество смен. Фр=(360-50-48-7)*8*2=4080ч

2) Плановый фонд времени рассчитывается исходя из режимного с учетом остановок на ремонт (а) - в %. Фп = Фр• (1 – а/100);

· Фп=4080*(1-3/100) = 3957, 6ч

· 3)ПМа = Фд/t • Квыр ПМ агрегата (ПМа) зависит от действительного фонда времени работы в течение года (Фд), трудоемкости одного изделия (t), коэффициента выполнения норм выработки (Квыр); ПМа=  =791, 2шт = 792шт

=791, 2шт = 792шт

· 4)КиспПМ=ПП/ПМ; коэффициент использования, определяемый отношением плановой производственной программы к мощности; КиспПМ=750/792=0, 95

· 5)коэффициент загрузки оборудования, определяемый отношением трудоемкости производственной программы к плановому фонду времени рассматриваемого оборудования.Кз.о.=750*6/3957, 6=1, 14

·

· 7. На склад ГП доставлено 90 т изделий

· Атр.п =

· Qc-расчётный суточный грузооборот, т.

· Тц.т.-продолжительность рейса, мин

· Qф-фактическая грузоподъёмность автокара, т

· Fc- фактическое время работы автокара за сутки, мин; 4 км/ч = 66, 67 м/мин

· Тц.т.=l/v+l/v1+Tn+Tp;

· Vи V1 -скорость движения транспортных средств с грузом и без груза, м/мин

· Тn-время на погрузку и оформление документов, мин

· Тр- время на разгрузку, мин

· Тц.т. =  +

+  + 11+15 = 44мин

+ 11+15 = 44мин

· qф=qn*kиспгр

· qn – грузоподъемность К испгр- коэффиспгрузоп-ти

· qф = 1, 5 * 0, 75 = 1, 125 т

· Fc=C*Tc*kисп

· С – смены Тс – продолжительность смены Кисп – коэффисп транспорта по времени

· Fc = 2*8*0, 9*60 = 864 мин

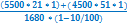

· А тр.п =  =

=  = 4, 07 = 5 автокар

= 4, 07 = 5 автокар

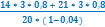

· 8.Определить норму обслуживания и численность наладчиков

·

· Нобсл=

·

· Нобсл=  = 7, 75 станков

= 7, 75 станков

· Чнал =  = 1, 75 = 2 наладчика

= 1, 75 = 2 наладчика

·

· 9.Определить парк электропогрузиков Годовой Ѵ перевозок 150 000 т

· Qc=  ∙ 1, 2 = 708, 66 т

∙ 1, 2 = 708, 66 т

· qф=qn*kиспгр

· qn – грузоподъемность К испгр- коэффиспгрузоп-ти

· qф= 1 * 0, 9 = 0, 9 т

· Fc=C*Tc*kисп

Fc- фактическое время работы электрокара за сутки, мин; 4 км/ч = 66, 67 м/мин (два раза по тому что маятниковый маршрут: туда – назад)+6+3 = 15(мин)

· С – смены Тс – продолжительность смены Кисп – коэффисп транспорта по времени

· Fc= 2 * 8 * 0, 9 * 60 = 864 мин.

· Тц.т.=l/v+l/v1+Tn+Tp;

· Vи V1 -скорость движения транспортных средств с грузом и без груза, м/мин

· Тn-время на погрузку и оформление документов, мин

· Тр- время на разгрузку, мин

· Тц.т. =  +

+  + 6 + 3 = 15 мин

+ 6 + 3 = 15 мин

· Атр.п =

· Qc-расчётный суточный грузооборот, т.

· Тц.т.-продолжительность рейса, мин

· Qф - фактическая грузоподъёмность электро-кара, т

· Fc- фактическое время работы электрокара за сутки

· А тр.п=  = 13, 67 = 14 электрокар

= 13, 67 = 14 электрокар

·

· 10.Доставка деталей из цехов…Маршрут по кольцу составляет 1500 м

· Т ц..т. по кольцу =  + Тп + Тр

+ Тп + Тр

· V-скорость движения транспортных средств с грузом и без груза, м/мин

· Тn-время на погрузку и оформление документов, мин

· Тр- время на разгрузку, мин

· Т ц.т. по кольцу =  + 5 + 15 = 57, 5 мин.

+ 5 + 15 = 57, 5 мин.

· qф= qn * Киспгр

· qn – грузоподъемность К испгр- коэффиспгрузоп-ти

· qф= 1* 0, 95 = 0, 95 т

· Fc= C * Tc * Kисп

· С – смены Тс – продолжительность смены Кисп – коэффисп транспорта по времени

· Fc = 2*8*0, 8*60 = 768 мин.

· Атр.п =

· Qc-расчётный суточный грузооборот, т.

· Тц.т.-продолжительность рейса, мин

· Qф - фактическая грузоподъёмность электро-кара, т

· Fc- фактическое время работы электрокара за сутки

· Атр.п =  =

=  = 1, 65 = 2 элетрокара

= 1, 65 = 2 элетрокара

·

· 11.На склад №1 в теч месяца (24 рабочих дня) (6000 т и 7000 т)

· Qc = Qк/Fк; Qк-размер перевозимого груза, в т Fк –количество рабочих дней в месяце

· Qc1=6000/24=250т/дQc2=7000/24=292т/д

· qф= qn * Киспгр

· qn – грузоподъемность; К испгр- коэффиспгрузоп-ти

· qф= 2*0, 9=1, 8 т

· Fc= C * Tc * Kисп

· С – смены Тс – продолжительность смены Кисп – коэффисп транспорта по времени

· Fc=2*8*60*0, 9=864 мин

· Атр.п =

· Qc-расчётный суточный грузооборот, т.

· Тц.т.-продолжительность рейса, мин

· Qф-фактическая грузоподъёмность автокара, т

· Fc- фактическое время работы автокара за сутки

· Атр.п =  = 13, 24 автокар

= 13, 24 автокар

· РМ=Qc/qф

· РМ=(250+292)/1, 8=301, 1 = 302 рейса

· 12.Определить норму времени – 1808 ч

· Нормы времени — количество рабочего времени (часы, мин., сек.), необходимое одному работнику или бригаде навыпуск единит; продукции или выполнение определенной работы: Нвр=tшт +

· где t п.з. - норма штучного времени, мин/шт

· N - размер партии деталей, шт.

· tшт=tосн + tвсп * (1 +  )

)

· Нормычисленности — численность работников, которая необходима для выполнения определенной работы, обслуживания одного или нескольких агрегатов.

· Численность основных рабочих, занятых на нормируемых работах рассчитывается по формуле: Чо.р.=  где

где

· Тпр.п.- трудоёмкость производственной программы, мин.;

· Фэф.1р. - годовой эффективный фонд времени 1 рабочего, мин.;

· Кв.н.- коэффициент выполнения норм.

· tшт=  =68, 25мин/шт.

=68, 25мин/шт.

· Нвр = 68, 25 +  = 70, 25 мин/шт

= 70, 25 мин/шт

· Ч.о.р=(10000*70, 25)/(1808*60*1, 2)=5, 39= 6чел

· 13.Годовая произв-ная программа П-ия – 10000 изделий

· Нормычисленности — численность работников, которая необходима для выполнения определенной работы, обслуживания одного или нескольких агрегатов.

· Численность основных рабочих, занятых на нормируемых работах рассчитывается по формуле: Чо.р.=  где

где

· Тпр.п.- трудоёмкость производственной программы, мин.;

· Фэф.1р. - годовой эффективный фонд времени 1 рабочего, мин.;

· Кв.н.- коэффициент выполнения норм.

· Фэф=(360-102-4-14)*8=1920ч

· Ч.осн.раб. =  = 17, 36 = 18 человек.

= 17, 36 = 18 человек.

·

· 14 Механический цех выпускает детали для узлов, расход на 1 узел – 6 штук

· ПМср.г. = ПМвх + (ПМвв ∙ n)/12 – (Пмвыб∙ (12 - n))/12

· ПМср.г. мех.цех= 25+  = 30, 917тыс. дет./6 = 5, 152 тыс. узлов.

= 30, 917тыс. дет./6 = 5, 152 тыс. узлов.

· ПМср.г. сбор.цех = 5 +  = 4, 208тыс. дет./6 = 0, 701 тыс. узлов

= 4, 208тыс. дет./6 = 0, 701 тыс. узлов

· КипсПМ. = ПП/ПМ

· ПП = КиспПМ * ПМ

· ППмех = 0, 98* 5, 152 = 5, 050 тыс. узлов!!!!!!!!!

· ППсбор. = 0, 98 * 0, 701 = 686, 98 тыс. узлов!!!!!!

·

· 15. На заводе численность рабочих на одного нормировщика

· Чсбор=4000*(4/100)=160чел, Чмех=4000*35/100=1400чел

· Чост=4000-160-1400=2440чел

· Ч норм сбор=160/250=0, 64=1 чел.

· Ч норм мех=1400/100=14 чел.

· Ч норм ост=2440/130=18, 8=19 чел

· 16.Определить норму времени Tп-з на 80 шт -40 минут tшт=tосн + tвсп * (1 +  )

)

Нвр=tшт +

· где t п.з. - норма штучного времени, мин/шт

· N - размер партии деталей, шт.

· tшт=  = 6, 825мин/шт.

= 6, 825мин/шт.

· Н вр=6, 825+40/80=7, 33мин/шт

· Нвыр=  ; где Tсм - сменный фонд времени, мин.Н выр= (8*60-40)/6, 825=64шт

; где Tсм - сменный фонд времени, мин.Н выр= (8*60-40)/6, 825=64шт

· % вып=  = 75/64*100%=117, 19 %

= 75/64*100%=117, 19 %

· 17. В цехе 11 токарных, 6 револьверных (ведущая группа)

· ПМ = Фном/t • Квып ПМ агрегата (ПМа) зависит от номинального фонда времени станка (Фд), трудоемкости одного изделия (t), коэффициента выполнения норм выработки (Квып);

· ПМ ток=4000/400*1, 2*11=132 изд.

· ПМ рев=4000/120*1, 2*6=240 изд.

· ПМ фр=4000/150*1, 2*4=128 изд.

· ПМц=ПМрев(ведущего)=240изд

· ∆ ПМ ток=132-240 = - 108 изд

· К ток = 108/12 = 9 изд

· ∆ ПМ фрез= 128-240 = - 112 изд

· К фрез = 112/32 = 4 изд

· ∆ - это узкие места (на полученное количество нужно дозагрузить оборудование)

· % выполн плана: (план пр-ва 100 изделий)

·

· 18.Рассчитать кол-во фрез (5500 и 4500 шт)

· Тизн = (  + 1) * tcт, где:

+ 1) * tcт, где:

· L – величина рабоч части инструмента, на кот допускается его стачивание, в мм; l – величина рабочей части инструмента, стачиваемая за одну переточку, в мм; tcт – стойкость инструмента (время работы инструмента между 2-мя переточками), в мин.

· Тизн = (  + 1) * 4 * 60 = 1680 мин

+ 1) * 4 * 60 = 1680 мин

· Ир =  , где:

, где:

· N– детали(кол-во), кот необходимо обработать данным инструментом, в шт; t - машинное время на 1детале-операцию, в мин; n - кол-во одновременно-применяемого инструмента, в шт; Тизн - норма износа инструмента

· Ир =  = 228, 17 = 228 фрез

= 228, 17 = 228 фрез

·

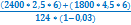

· 19. Объем выпуска продукции (2400 и 1800)

· Тизн = (  + 1) * tcт, где:

+ 1) * tcт, где:

· L – величина рабоч части инструмента, на кот допускается его стачивание, в мм; l – величина рабочей части инструмента, стачиваемая за одну переточку, в мм; tcт – стойкость инструмента (время работы инструмента между 2-мя переточками), в мин.

· Тизн = (  + 1) * 4 = 124ч

+ 1) * 4 = 124ч

· Ир =  , где:

, где:

· N– детали(кол-во), кот необходимо обработать данным инструментом, в шт; t - машинное время на 1детале-операцию, в мин; n - кол-во одновременно-применяемого инструмента, в шт; Тизн - норма износа инструмента

· Ир =  = 704резца

= 704резца

·

· 20.Определить количество скоб (14 и 21 тысшт) Им =  где: N – количество деталей, которое необходимо измерить, в шт; Чi – число измерений на одну деталь; Квк – коэфф выборочности при контроле; Tизн – кол-во промеров инструментом до полного износа

где: N – количество деталей, которое необходимо измерить, в шт; Чi – число измерений на одну деталь; Квк – коэфф выборочности при контроле; Tизн – кол-во промеров инструментом до полного износа

Им =  = 4, 38 тыс. скоб

= 4, 38 тыс. скоб

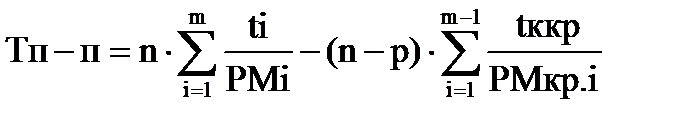

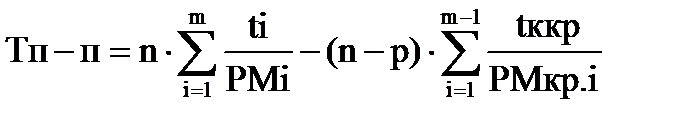

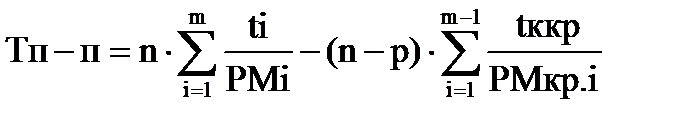

· 22.Партия обрабатывается при п-п на 8-ми операциях

·

· P – размер передаточной партии; tкр.i – время операции с наименьшим временем выполнения; РМкр.i – число рабочих мест на кратчайшей i-операции.

·

· n – число деталей в партии; m – число операций в процессе; ti – время обработки деталей на i й операции; РМi – число рабочих мест на i-операции; tmax – время операции с наибольшей продолжительностью; РМmax – число рабочих мест на операции с наиболь-шей продолжительностью;

· Т1п-п=50*(4+5+2+6+1+2+3+7)-(50-10)*(4+2+2+1+1+2+3)=900мин

· Т2п-п=50*(4+5+2+4+1+2+3+7)-(50-10)*(4+2+2+1+1+2+3)=800 мин

· DТп-п=800-900=-100мин. (Длит-ть ТЦ уменьш на 100 мин)

· Тпар=10*(4+5+2+6+1+2+3+7)+(50-10)*7=580 мин

· DТпар=580-900=-320мин (При Тпар длит-тьуменьш на 320 мин)

·

· 21. задача

·

·

·

·

·

·

·

·

·

·

·

· Тпр= 863, 1 + 15 * 7 = 968, 1 мин = 16, ч.

·

·

·

·

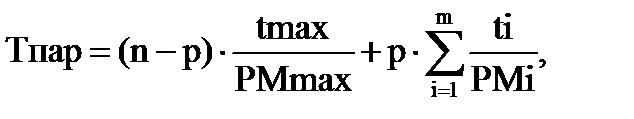

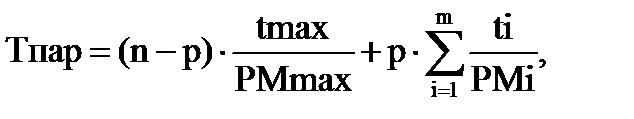

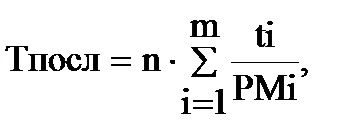

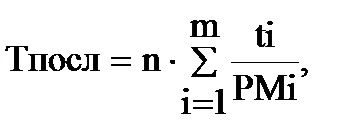

· 23.Определитьдлительность при 3-х видах движения

·

· P – размер передаточной партии; tкр.i – время операции с наименьшим временем выполнения; РМкр.i – число рабочих мест на кратчайшей i-операции.

·

· n – число деталей в партии; m – число операций в процессе; ti – время обработки деталей на i й операции; РМi – число рабочих мест на i-операции; tmax – время операции с наибольшей продолжительностью; РМmax – число рабочих мест на операции с наиболь-шей продолжительностью;

·

· Тпар=7*(2+3+4/2+5)+(61-7)*5=354 мин

· Т посл=61*(2+3+4/2+5)=732 мин

· Тпар-посл=61*(2+3+4/2+5)-(61-7)*(2+4/2+4/2)=408 мин

·

· 24.Опред ПЦ и срок запуска в пр-во. Число дет в партии 200 штук, сдача 1 августа

·

· Тпосл=200*(12/1+18/2+12/1+20/2+29/2+10/1+24/2+9/1)=17700мин=295ч

· Тц=295+2+3*7=318ч

·

· P – размер передаточной партии; tкр.i – время операции с наименьшим временем выполнения; РМкр.i – число рабочих мест на кратчайшей i-операции; n – число деталей в партии; m – число операций в процессе; ti – время обработки деталей на i й операции; РМi – число рабочих мест на i-операции;

· Тпар-послед = 200*(12/1+18/2+12/1+20/2+29/2+10/1+24/2+9/1 -(200 – 20)*

· *(18/2+18/2+2/2+20/2+10/1+10/1+9/1)= 5640мин = 94часа

· Тц=94+2+0, 5*7=99, 5ч

·

·

·

·

·

·

·

·

·

·

·

·

· 29.Определить трудоемкость и срок проектирования машины 750 деталей

· Тф=750*9, 7*1, 7=12367, 5ч

· Тун=100*9, 7*1, 2=1164ч

· Тнор=150*9, 7*1=1455ч

· Тзаим=50*9, 7*1=485

· Трудоемкость машины Те=15471, 5ч

· Срок проектирования

· Сп=15471, 5/(1, 1*3)=4688, 3ч

· 30.Определить оперативное и штучное время по данным хронометражных наблюдений

· Взять заготовку –вспомогательное = (3+4+4+4+6+5)/6 = 4, 3 мин

· Обточить деталь – основное = (3+5+7+5+7+8)/6 = 5, 8 мин

· Снять и отложить деталь – вспомогательное = (5+4+4+5+4+5)/6 = 4, 5 мин

· tопер = (tосн + tвспом)

· tшт=tосн + tвсп * (1 +  )

)

· t опер = 5, 8 + 4, 3 + 4, 5 = 14, 6 мин

· t шт = 14, 6 * (1+  ) = 16, 06 мин/шт

) = 16, 06 мин/шт

·

· 6.Заготовительный цех (14000 т и 10000 т)

· Qc = Qк/Fк*Кнг; Qк-размер перевозимого груза, в т Fк – количество рабочих дней в месяце; Кнг-коэфф неравномерности грузов

· Qc1=14000/254*1, 2=66, 14т/дQc2=10000/254*1, 2=47, 24т/д

· qф= qn * Киспгр

· qn – грузоподъемность; К испгр- коэффиспгрузоп-ти

· qф= 0, 6*0, 92=0, 552 т

· Fc= C * Tc * Kисп

· С – смены Тс – продолжительность смены Кисп – коэффисп транспорта по времени

· Fc=2*8*60*0, 9=864 мин

· 4 км/ч = 66, 67 м/мин

· Тц.т.=l/v+l/v1+Tn+Tp;

· Vи V1 -скорость движения транспортных средств с грузом и без груза, м/мин

· Тn-время на погрузку и оформление документов, мин

· Тр- время на разгрузку, мин

· Тц.т. =  +

+  +

+  +

+  +30 = 50, 98 мин

+30 = 50, 98 мин

· Атр.п =

· Qc-расчётный суточный грузооборот, т.

· Тц.т.-продолжительность рейса, мин

· Qф - фактическая грузоподъёмность электро-кара, т

· Fc- фактическое время работы электрокара за сутки

· Атр.п =  = 12 электрокар

= 12 электрокар

·

Задача № 26

Определить продолжительность межремонтного цикла и межсмотрового периода.

Нормативное время работы станка в течении межремонтного времени 24000 часов

Решение

Тц = Н вр. * К п. * К м. * К э. * К с., где

Н вр. – нормативное время работы станка

К п. – коэф. Производства

К м. – коэф. Обработки материала

К э. – коэф. Эксплуатации станка

К с. – коэф. Характеристики станка

Тц. = 24000*1, 3*0, 8*1, 1*1=27 456(ч)

Тм.о. = Тц/(По. + Пм.+ Пс. +1) = 27456/(9+2+6+1) = 1525, 33(ч)

Тм.р = Тц/(Пм +Пс.+1) = 27456/(6+2+1)= 3051

где

Т м.о. – межсмотровой ремонт

Тм.р. – межремонтный цикл

По- количество осмотров

Пм – кол-во мелких ремонтов

Пс – кол-во средних ремонтов

Тц – длительность цикла

25 )Дано: n=280шт; Тс=8ч; с=2см.; l=2, 5м

tпер=30мин; t1=6, 4мин.; t2=4, 4мин.;

t3=8, 6мин; t4=6, 5мин.; t5=8, 7мин;

Найти: r; РМi; V; L. Решение: 1) Фд=с*Тс**60-tпер.*с=2*8*60-30*2=

=900мин. где с -кол-во раб.смен в сутках; Тс – кол-во раб. часов в одной смене; Фд -действит-ный фонд времени работы оборуд-ния; tпер – вр. регламен-тированных перерывов за смену. 2) r=Фд/N = 900/280=3, 21мин/шт, где N -программа выпуска прод-ции за этот же период; r – такт поточнойлинии.

3) РМi=ti/r, где ti -норма времени на i-ой операции; РМi - число рабочих мест на i-ой операции; РМ1 =6, 4/3, 21=1, 99=

=2чел(РМпр.); РМ2 =4, 4/3, 21=1, 37=2чел;

РМ3 =8, 6/3, 21=2, 67=3чел; РМ4 =6, 5/3, 21=

=2, 03=3чел.; РМ5 =8, 7/3, 21=2, 7=3чел.

4) V=l/r=2, 5/3, 21=0, 78м/мин, где l -шаг конвейера; V – скорость движения конвейера; 5 )∑ РМпр.=13чел, где РМпр -принятое число РМ на операции;

6) L=l*∑ РМпр.=2, 5*13=32, 5м, где L – длина конвейера.

27)Дано: n=270шт; Тс=8ч; с=2см; l=2м;

tпер=45мин; t1=3, 5мин.; t2=6, 4мин.; t3=1, 3мин; t4=3, 6мин.; t5=4мин; t6=

=8.45мин; t7=4, 1мин; t8=6мин; t9=1, 3мин

Найти: r; РМi; V; L. Решение: 1) Фд=с*Тс*

*60-tпер.*с =2*8*60-45*2=870мин., где с -кол-во раб.смен в сутках; Тс – кол-во раб. часов в одной смене; Фд -действит-ный фонд времени работы оборуд-ния; tпер – вр. регламен-тированных перерывов за смену. 2) r=Фд/N = =870/270=3, 22мин/шт, где N-программа выпуска прод-ции за этот же период; r – такт поточнойлинии. 3) РМi=ti/r, где ti-норма времени на i-ой операции; РМi- число рабочих мест на i-ой операции; РМ1 =3, 5/3, 22=1, 09=2чел(РМпр.); РМ2 =

=6, 4/3, 22=1, 99=2чел; РМ3 =1, 3/3, 22=0, 40==1чел; РМ4 =3, 6/3, 22=1, 12=2чел.; РМ5 =

=4/3, 22=1, 24=2чел.; РМ6 =8, 45/3, 22=2, 62==3чел; РМ7 =4, 1/3, 22=1, 27=2чел; РМ8 =

=6/3, 22=1, 86=2чел; РМ9 =1, 3/3, 22=0, 40=

=1чел; 4) V=l/r=2/3, 22=0, 62м/мин, где l -шаг конвейера; V – скорость движения конвейера; 5 ) ∑ РМпр.=17чел, где РМпр -принятое число РМ на операции; 6) L=l*∑ РМпр.=2*17=34м, где L – длина конвейера.

28)Дано: n=450шт; Тс=8, 2ч; с=2см; l=2, 5м;

t1=11мин.; t2=9, 8мин.; t3=22, 4мин; t4=

=14мин.; t5=6, 8мин; t6=11, 8мин; t7=4, 4;

Найти: r; РМi; V; L; Кзрмi. Решение:

1) Фд=с*Тс*60-tпер.*с =2*8, 2*60=

=984мин., где с -кол-во раб.смен в сутках; Тс – кол-во раб. часов в одной смене; Фд -действит-ный фонд времени работы оборуд-ния; tпер – вр. регламен-тированных перерывов за смену. 2) r=Фд/N = 984/450=2, 19мин/шт, где N -программа выпуска прод-ции за этот же период; r – такт поточной линии. 3) РМi=ti/r, где ti- норма времени на i-ой операции; РМi - число рабочих мест на i-ой операции; РМ1 =11/2, 19=5, 02=6чел

(РМпр.); РМ2 =9, 8/2, 19=4, 48=5чел; РМ3 =

=22, 4/2, 19=10, 23=11чел; РМ4 =14/2, 19=

=6, 39=7чел.; РМ5 =6, 8/2, 19=3, 11=4чел.;

РМ6 =11, 8/2, 19=5, 39=6чел; РМ7 =4, 4/2, 19==2, 01=3чел; 4) V=l/r=2, 5/2, 19=1, 14м/мин, где l -шаг конвейера; V – скорость движения конвейера; 5) ∑ РМпр.=42чел,

где РМпр -принятое число РМ на операции; 6) Кзрмi=РМрi/РМпрi; где Кзрмi – коэффициент загрузки раб.места на i-ойоперации;

Кзрм1 =5, 02/6 =

Кзрм2= 4.48/5 =

Кзрм3 =10, 23/11 =

Кзрм4 =6, 39/7 =

Кзрм5 =3, 11/4 =

Кзрм6 =5, 39/6 =

Кзрм7 =2, 01/3 =

7) L=l*∑ РМпр.=2, 5*42=105м, где L – длина конвейера.

|