Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лабораторная работа 6

|

|

Определение твердости материалов

6.1. Цель работы: ознакомление и приобретение опыта работы по методам определения твердости материалов, предусмотренным ГОСТ 9012-59, ГОСТ 9013-59.

6.2. Приборы и материалы

Для проведения лабораторной работы используют приборы для определения твердости по методу Бринелля, Роквелла, а также образцы для испытаний.

6.3. Теоретическая часть

В лабораторных и заводских условиях применяют различные способы определения твердости металлов для характеристики их механических свойств. Твёрдость металлов измеряют воздействием на поверхность металла наконечника (способ вдавливания), царапанием поверхности (способ царапания), ударом или же по отскоку наконечника-шарика.

Твердость, определенная царапанием, характеризует сопротивление разрушению (для большинства металлов путем среза); твердость, определенная по отскоку - упругие свойства; твердость, определенная вдавливанием - сопротивление пластический деформации и представляет собой механическое свойство металла, отличающееся от других его механических свойств способом измерения.

Преимущества измерения твёрдости следующие:

1) между твердостью пластичных металлов, определяемой способом вдавливания и другими механическими свойствами (главным образом пределом прочности), существует количественная зависимость;

2) измерение твердости технически выполняется значительно проще, чем определение предела прочности, характеристик пластичности и вязкости;

3) измерение твердости обычно не влечет за собой разрушение проверяемой детали и после измерения ее можно использовать по своему назначению;

4) твердость можно измерять на деталях небольшой толщины, а также в очень тонких слоях.

Наибольшее применение получило измерение твердости вдавливанием. В результате вдавливания с достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируют. После снятия нагрузки остается отпечаток. Особенность происходящей при этом деформации заключается в том, что она протекает только в небольшом объеме, окруженном недеформированным металлом.

Твердость характеризует сопротивление металла пластической деформации. Конкретно под твердостью понимают сопротивление металла проникновению в него другого более твердого.

Твердость является характеристикой прочности. Следует различать два способа определения твердости вдавливанием: измерение макротвердости и измерение микротвердости.

Для измерения макротвердости применяют методы Бринелля, Роквелла, Виккерса.

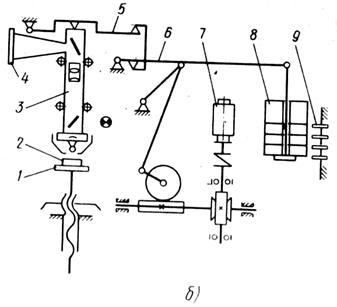

а - общий вид;

б - схема испытания

Рисунок 6.1. Прибор БТБ-11-3 для измерения твердости по методу Бринелля.

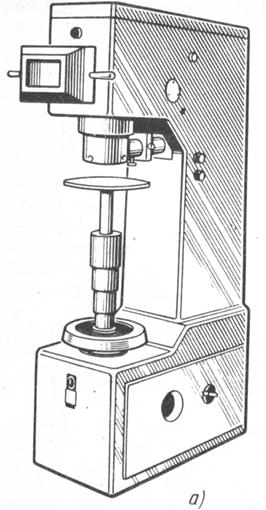

1 - оправка с шариком, 2 - шпиндель, 3 - пружина, 4 — малый грузовой рычаг, 5 — серьга, 6 -большой грузовой рычаг, 7 - качающийся рычаг, 8 — опорный ролик, 9 - шток, 10 — подвеска для грузов, 11 — грузы (гири), 12 — электродвигатель, 13 — кривошип, 14 — неподвижный упор автоматического выключателя, 75 — подвижный упор автоматического выключателя, 16 - червячный редуктор, 17 - станина прибора, 18 - переключатель, 19 - пусковая кнопка, 20 - маховик с гайкой, 21 — подъемный винт, 22 - столик для плоских образцов, 23 - неподвижный упор

Рисунок 2.2. Прибор Бринелля с механическим приводом.

Испытуемый образец (деталь) устанавливают на столике 22 (опоре для плоских образцов) в нижней части неподвижной станины 17 прибора, зашлифованной поверхностью кверху. Поворотом вручную маховика 20 по часовой стрелке столик прибора поднимают с помощью винта 21 до упора 23. Затем нажатием кнопки 19 включают электродвигатель 12. Электродвигатель через редуктор 16 и систему рычагов 13, 9, 7 опускает большой грузовой рычаг 6 (коромысло) и постепенно через рычаги 6 и 4 производит нагружение шпинделя 2, а следовательно, и вдавливание шарика, укрепленного в оправке 1, в металл под действием нагрузки, сообщаемой подвешенным с помощью подвески 10 к коромыслу набором грузов 11. Отношение плеч рычага 4 равно 1: 4, а рычага 6—1: 10. Общее отношение плеч этих двух рычагов будет 4∙ 10 =40. Набор грузов с подвеской имеет собственный вес 735 Н (75 кгс), но благодаря рычагам 4 и б с соотношением 1: 40 усилие на шарик диаметром 10 мм будет составлять 75=29430 Н (ЗООО кгс).

Для создания других усилий соответственно подбираются грузы на подвеске. Это нагружение сохраняется в течение определенного времени, после чего двигатель с помощью переключателя 18, вращаясь в обратную сторону, соответственно перемещает коромысло и снимает нагрузку. После автоматического выключения двигателя, поворачивая рукой маховик 20 с гайкой против часовой стрелки, опускают столик прибора и снимают образец.

Продолжительность выдержки образца или детали под нагрузкой регулируется с помощью концевых переключателей.

Для определения твердости по Бринеллю закаленный стальной шарик вдавливается в поверхность испытываемого материала (рис.6.3, а), после чего остается отпечаток (лунка), диаметр которого тщательно измеряется при помощи шкалы-линейки или через специальную лупу (ри 6.4).

6.3.1. Метод Бринелля (ГОСТ 9012-59)

Схема измерения твёрдости по Бринеллю приведена на рисунке 6.3, а

а – по методу Бринелля;

б – по методу Роквелла;

в – по методу Виккерса

Рисунок 6.3. Схемы получения отпечатков при измерении твёрдости различными методами

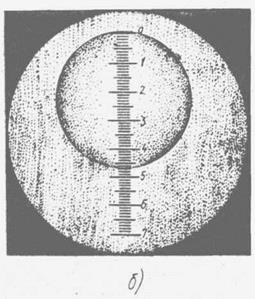

а- измерительная лупа;

б- измерение отпечатка по шкале микроскопа

Рисунок 6.4. Измерение отпечатка при испытание металла на твёрдость по Бринеллю.

Числом твердости по Бринеллю называется нагрузка, под действием которой вдавливается шарик, деленная на поверхность шарового отпечатка (сегмента). При этом величина нагрузки берется в кг, а поверхность лунки в мм2, т.е.

НВ =  , (6.1.)

, (6.1.)

где Р - нагрузка, кг;

F - поверхность отпечатка, мм2.

Поверхность отпечатка F представляющая собой поверхность шарового сегмента, как известно из геометрии, равна:

F = π D h, (6.2)

где π = 3, 14; D – диаметр шарика; h – глубина отпечатка.

Так как при испытании по методу Бринелля удобнее измерять не глубину лунки, а ее диаметр, то величину h нужно выразить через диаметр лунки d, пользуясь соотношением:

h =  (6.3.)

(6.3.)

Тогда формула для определения твердости по Бринеллю получит следующий окончательный вид:

НВ =  =

=  , (6.4.)

, (6.4.)

где P – нагрузка на шарик в кг; D – диаметр шарика в мм и d – диаметр отпечатка в мм.

Чем тверже материал, тем выше число твердости по Бринеллю.

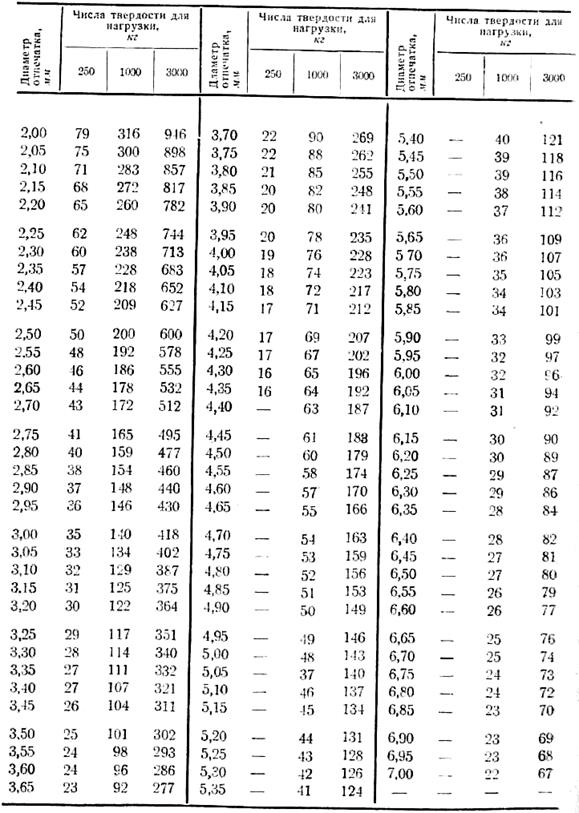

Чтобы не делать кропотливых вычислений при определении твердости по формуле, существуют числовые таблицы, в которых уже вычислены числа твердости для разных диаметров лунки (таблицы. 6.1 и 6.2).

При наличии такой таблицы определение твердости по Бринеллю становится очень простым: измерив диаметр отпечатка и зная величину нагрузки, в таблице находят число твердости испытуемого материала. Например, произведя измерения шариком, диаметр которого10 мм под нагрузкой в 3000 кг, было определено, что диаметр лунки d = 4, 5мм находим, что ему соответствует число твердости 179. чем больше диаметр лунки, тем меньше твердость; например, для лунки в 5, 35мм находим в таблице число твердости 124 и т.д.

Стальные шарики для испытания твердости по Бринеллю в зависимости от испытуемого материала и толщины образца употребляются трех размеров: диаметром в 10; 5 и 2, 5мм.

Нагрузка на шарик при измерении твердости стали и железа берется с таким расчетом, чтобы F = 30 D2; для меди, латуни и бронзы берут F = 10 D2 и для особо мягких металлов F = 2, 5 D2, причем p выражено в кг, а D – в мм. Диаметры шариков и соответствующие им нагрузки для испытания различных материалов и в зависимости от толщины образца приведены в таблице 6.3.

Таблица 6.1. Соотношение между диаметром отпечатка и твёрдостью по Бринеллю (D = 10мм)

Таблица 6.2. Соотношение между диаметром отпечатка и твёрдостью по Бринеллю (D = 5мм)

Таблица 6.3. Соотношение между диаметром шарика, толщиной материала и нагрузкой

| Диаметр шарика D, мм | Прикладываемое усилие F, Н | ||||

| K=F/D2 | |||||

| 2, 5 | |||||

| 980, 7 | |||||

| 612, 9 | 245, 2 | ||||

| 2, 5 | 612, 9 | 306, 5 | 153, 2 | 61, 3 | |

| 294, 2 | 98, 1 | 49, 0 | 24, 5 | 9, 81 | |

| Диапазон твердости HB | 55 – 650 | 35 – 200 | < 55 | 8 – 55 | 3 – 20 |

| Измеряются | Сталь, чугун, медь и ее сплавы, легкие сплавы | Чугун, сплавы меди, легкие сплавы | Медь и ее сплавы, легкие сплавы | Легкие сплавы | Свинец, олово |

Например, испытывая латунь толщиной 5мм, следует взять 5мм шарик и приложить нагрузку в 250кг.

Чтобы показать, при каких условиях измерялась твердость по Бринеллю, применяют следующий условный метод записи. Для измерения шариком диаметром 10мм, под нагрузкой F в 3000кг и выдержкой в 30 сек. Пишут: HB = 179, а при измерении шариком диаметром 5мм, под нагрузкой в 250кг и с выдержкой в 30 сек: HB250/5/30 и т.д. Таким образом запись HB750/5/30 обозначает, что число твердости по Бринелю, равное 208, получено при вдавливании шарика диаметром 5мм под нагрузкой в 750кг при выдержке в 30 секунд.

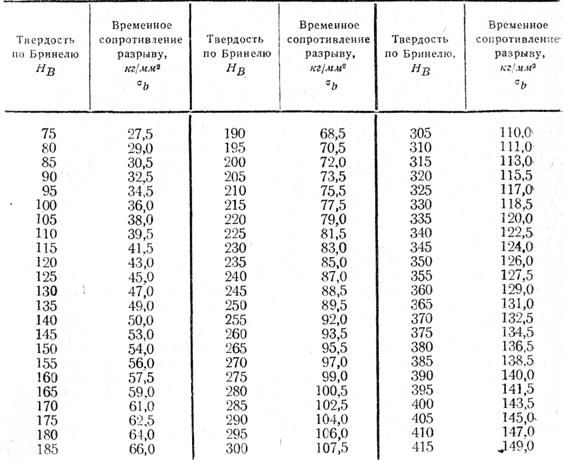

Стремление заменить более длительное и дорогое испытание на разрыв испытанием на твердость привело к предложению эмпирических (выведенных на основании многих опытов) формул, позволяющих по твердости материала приблизительно установить и его прочность, т.е. вычислить величину предела прочности (Gв). В таблице 6.4 приведены значения предела прочности в зависимости от твердости для незакаленной углеродистой стали.

Измерение твердости вдавливанием стального шарика не является универсальным способом. Этот способ не позволяет испытывать материалы с твердостью более 450 НВ, а также измерять твердость тонкого поверхностного слоя (толщиной 1-2мм и менее), поскольку толщина образца должна быть не менее 10-кратной глубины отпечатка.

Таблица 6.4. Соотношение между твёрдостью (НВ) и пределом прочности ( )

)

6.3.2. Метод Роквелла (ГОСТ 90ГЗ-59)

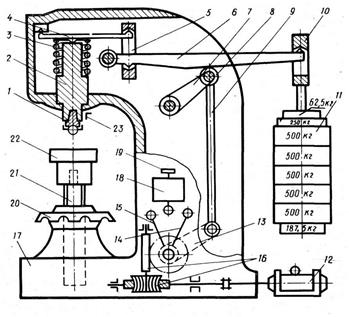

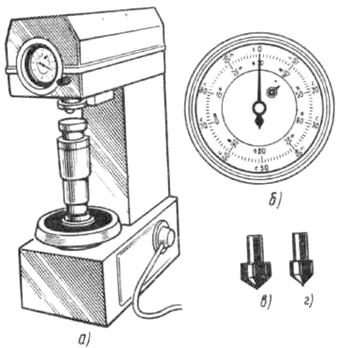

Принципиальное отличие измерения твердости этим методом от измерения по методу Бринелля состоит в том, что твердость определяют по глубине отпечатка, получаемого вдавливанием алмазного конуса с углом при вершине 120° или стального шарика диаметром 1, 59мм, а не по площади отпечатка. На рисунке 6.5 приведен прибор Роквелла. Схема замера твёрдости по методу Роквела приведена на рисунке 6.3, б

а — внешний вид прибора типа ТР;

б - шкала прибора,

в - наконечник с алмазным конусом,

г - наконечник со стальным шариком

Рисунок 6.5 Прибор для определения твёрдости по Роквеллу

Образец для измерений должен иметь тщательно зашлифованную плоскую поверхность, в которую вдавливаются конус или шарик, а противоположная параллельная сторона также должна быть ровной, зачищенной.

Твердость измеряют на приборе под действием двух нагрузок. Сначала дается предварительная (начальная - Fо) нагрузка, равная 10кг, а затем основная нагрузка F. Предварительное нагружение проводят для того, чтобы исключить влияние упругой деформации и различной степени шероховатости поверхности образца, на результаты измерений. Контрольная стрелка устанавливается на красную точку (рис. 6.3, б и рис. 6.5)

Твердость на приборе Роквелла можно измерять алмазным конусом с общей нагрузкой 150кг. В этом случае значения твердости характеризуются цифрой и обозначаются HRC. Например, 65 HRC означает, что твердость материала составляет 65 единиц по Роквеллу по шкале C с нагрузкой 150кг, если же замер осуществляется алмазным конусом с общей нагрузкой 60кг, то в этом случае значения твердости также характеризуются цифрой и обозначаются HRA. В обоих случаях отсчет значений твердости осуществляется по черной шкале С. Числа НRА можно перевести на числа НRС по следующей формуле: HRC = 2 HRA - 104

Если же замер осуществляется стальным шариком с общей нагрузкой 100кг, то в этом случае значения твердости характеризуются цифрой и обозначают HRB, если же замер осуществляется стальным шариком с общей нагрузкой 60кг, то в этом случае значения твердости характеризуются цифрой и обозначают HRF. Замер идет по красной шкале B.

Прибором Роквелла измеряют разность между глубиной отпечатков алмазного конуса (стального шарика), полученного при вдавливании наконечника под действием основной нагрузки и действием предварительной нагрузки (рис. 6.3, б). Но, прибор отмечает не указанную глубину вдавливания h, а величину 100 - h - при измерении алмазом и величину 130 - h при измерении шариком, поэтому, чем тверже материал и, следовательно, меньше h, тем больше должно быть число твердости (таблица 6.5).

Каждое деление шкалы Роквелла соответствует глубине проникновения шарика (или алмаза) на 0, 002мм в испытываемый образец. Число твердости по Роквеллу получается путем вычитания числа единиц углубления из 100 для шкалы С и из 130- для шкалы В.

Таблица 6.5. Условия для испытания по Роквеллу.

| Обозначение шкалы Роквелла | Тип наконечника | Нагрузка, кг | Допускаемые измерения |

| B | Стальной шарик | 20 – 100 | |

| F | Стальной шарик | ||

| C | Алмазный конус | 20 – 67 | |

| A | Алмазный конус | 70 – 85 |

Измерения алмазным конусом с нагрузкой 150кг (НRС) проводят для закаленной или низкоотпущенной стали; для тонких поверхностных слоев толщиной более 0, 5мм.

Измерения алмазным конусом с нагрузкой 60кг (HRA) проводят для очень твердых материалов, для твердых поверхностных слоев толщиной 0, 3 - 0, 5мм или тонких пластинок. (таблица 6.5.)

Измерения стальных шариков с нагрузкой 100кг (HRB) проводят для отожженной стали или отожженных цветных сплавов, с нагрузкой 60кг – (HRF) для свинца, меди.

Расстояния от центра отпечатка до края образца или до центра другого отпечатка должны быть не менее 1, 5мм при вдавливании конуса и не менее 4мм при вдавливании шарика. Измерение твердости по Роквеллу требует меньше времени, чем по Бринеллю, результат измерений виден на шкале, кроме того, на поверхности детали остается меньший отпечаток.

Преимуществами метода Роквелла являются простота, высокая производительность, высокая твердость, возможность полной автоматизации и прямой отсчет по шкале; недостатки- необходимость тщательной подготовки измеряемой поверхности, размеры образцов- небольшие.

6.4. Выполнение и оформление результатов работы.

6.4.1. Измерить твердость образцов методом Бринелля и методом Роквелла трижды.

6.4.2. Рассчитать твердость по Бринеллю по формуле.

6.4.3. Методом математической статистики рассчитать ошибку опыта.

6.4.4. Перевести единицы твердости по Роквеллу в единицы твердости по Бринеллю по таблице 6.6.

Таблица 6.6 Таблица перевода чисел твёрдости

6.4.5. Определить приблизительно по значениям твердости пределы прочности.

6.4.6. Свести все данные в таблице 6.7.

Таблица 6.7. Результаты замера твердости

| Метод замера твердости | Диаметр отпечатка, мм | Нагрузка, кг | Шкала | Твердость по Роквеллу | Твердость по Бринеллю | |

| По Бринеллю | ||||||

| По Роквеллу | ||||||

| По Роквеллу | ||||||

В таблице 6.7 приведены соотношения чисел твердости по Бринеллю с числами твердости по Роквеллу.

6.5. Методика обработки данных измерения

Оценка погрешности измерения в лабораторных условиях производится многократным измерением одной и той же величины. Обычный порядок математической обработки ряда значений измеренной величины сводится к вычислению параметров распределения случайных погрешностей и оценки этих параметров в следующей последовательности.

6.5.1. Определяется среднее арифметическое значение X из полученных результатов ряда измерений Х1, Х2, X3,..., ХП,

, (6.5.)

, (6.5.)

где n- общее число измерения.

6.5.2. Определяются остаточные погрешности V1, V2, V3… Vn, как разности между средним арифметическим значением X и отдельными значениями измеряемой величины Xi:

(6.6.)

(6.6.)

6.5.3. Определяется средняя квадратичная погрешность измерения G.

(6.7.)

(6.7.)

2.5.4. Определяется предельная погрешность измерения

∆ lim = ± 3G (6.8.)

Если после определения предельной погрешности измерения окажется, что какое-то значение Vi > ∆ lim, то это значение относится к категории " промахов" и должно быть отброшено, после чего производится повторная обработка результатов измерения.

6.5.5. Определяется средняя квадратичная погрешность среднего арифметического значения измеряемой величины

(6.9.)

(6.9.)

6.5.6. Определяется предельное значение погрешности среднего арифметического

(6.10.)

(6.10.)

6.6. Контрольные вопросы

1. В чем заключается метод Бринелля для испытания твердости?

2. Что такое число твердости по Бринелю?

3. Какого диаметра шарики применяются для испытания твердости по Бринелю?

4. Какую нагрузку применяют для испытания твердости 10-мм шариком для стали и чугуна?

5. Какую нагрузку применяют при определении твердости для меди, латуни и бронзы?

6. Как расшифровать следующее обозначение: HB 3000/10/30 = 136? HB = 136?

7. Какое время под окончательной нагрузкой следует выдерживать мягкие материалы? Твердые?

8. Можно ли пользоваться прессом Гагарина или другим персом для испытания твердости?

9. Расскажите, как ведется испытание на прессе Бринеля.

10. Почему диаметр лунки следуем измерять по двум взаимно – перпендикулярным направлениям?

11. Какое приближенное соотношение существует между числом твердости по Бринелю и пределом прочности для различных материалов?

12. Чем вызвано создание прибора Роквелла при наличии пресса Бринелля?

13. Какого диаметра шарик применяется в приборе Роквелла?

14. Какую форму имеет алмазный индентор Роквелла?

15. В каких случаях пользуются шариком, а в каких алмазом?

16. Какая нагрузка применяется в приборе Роквелла при пользовании стальным шариком? Алмазным?

17. В каких целях употребляется предварительное надавливание на образец при испытании по Роквеллу?

18. Как производиться испытание на приборе Роквелла?

19. В какое положение устанавливается вращающаяся шкала индикатора после приложения предварительной нагрузки?

20. Как различаются между собой шкалы C и B индикатора?

21. Почему нельзя пользоваться обеими противоположными плоскостями эталонной пластины при проверке прибора Роквелла?