Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема 4. Основные законы рациональной организации производственного процесса.

|

|

Большим достижением в современной теории организации производства можно считать выявление и описание того, как проявляются законы организации высокоэффективных производственных процессов. Рассмотрим закон упорядоченности движения предметов труда в производстве. Без предварительной организации движения предметов труда по типовым межцеховым и внутрицеховым технологическим маршрутам вообще невозможно планирование хода производства.

Упорядоченное движение деталей в производстве может достигаться двумя способами:

1. Стандартизацией и типизацией межцеховых и внутрицеховых технологических маршрутов

2. Проектированием типовой схемы движения предметов труда в производстве (ТСД ПТ).

Проектирование и использование ТСД ПТ на основе конструкторско-технологического классификатора предметов труда на всю производственную программу обеспечивает использование всех потенциальных возможностей организации однонаправленных материальных потоков.

ТСД ПТ делает возможным более чем десятикратное сокращение количества различных межцеховых технологических маршрутов (расцеховок).

Использование ТСД ПТ ведет к резкому сокращению количества внутрипроизводственных связей между участниками, многократно уменьшает сложность и трудоемкость планирования и управления производством и, кроме того, создает необходимую организационную основу согласования сроков выполнения работ с полной загрузкой плановых рабочих мест и производственных подразделений при минимально необходимом и комплектном производстве.

Повышению упорядоченности движения предметов труда в производстве способствует рациональная очередность запуска деталей в производство. Упорядочение запуска деталей в производство по разным критериям может обеспечивать либо сокращение длительности совокупного цикла изготовления рассматриваемых деталей, либо уменьшение внутрисменных простоев рабочих мест, либо повышение устойчивости осуществления производственного процесса по плану графику.

Для более эффективной организации производства был разработан закон непрерывности хода производственного процесса. В условиях непоточного производства предпочтительнее непрерывная загрузка рабочего места. Это подтверждается и при более глубоком анализе потерь производства от часа простоя рабочего места и часа пролеживания партии предметов труда. В условиях же поточного производства, напротив, предпочтительнее простои рабочих мест, т.к. задержка движения одного предмета труда на час равноценна остановке каждого рабочего места поточной линии на 1 час. Сопоставление потерь производства от часа простоя рабочего места и от часа пролеживания партии предметов труда позволяет сформулировать некоторые правила выбора эффективных методов календарной организации производственного процесса: • во всех типах производства час простоя рабочего места и час пролеживания партии предмета труда противопоставляется друг другу не только как различные компенсаторы, выравнивающие длительность операций, но и как разные по величине потери производства, • в непоточном производстве производственный процесс должен организовываться по принципу непрерывной загрузки рабочих мест в противоположность принципу непрерывного движения предметов труда в поточном производстве, • выбор принципа организации производственного процесса (непрерывная загрузка рабочих или непрерывное движение предметов труда) в конкретных условиях определяется соотношение потерь производства от простоя рабочих мест и от пролеживания предметов трудя.

Рассмотрим проявление закона ритма производственного цикла изготовления изделия. Этот закон проявляется каждый раз, когда в процессе изготовления отдельного изделия или его части формируется относительно их производственных циклов (времени их производства) неравномерность потребления ресурсов рабочего времени рабочих и оборудования.

Закон ритма производственного цикла изготовления изделия – это объективно существующая совокупность причинно-следственных связей между параметрами производственной программы предприятия (т.е. составом, сроками, приоритетами, пропорциями объектов производства, структурой трудоемкости), с одной стороны, и структурой элементов производства, потребляемых в производстве с другой.

Закон ритма производственного цикла изготовления изделия – существенные связи, которые проявляются при согласовании и гармонизации количественных организационно-технологических пропорций сопрягаемых элементов процесса производства (предметов труда, рабочих и рабочих мест) в пространстве и во времени и зависят от параметров производственной программы и от особенностей организации производства на предприятии и на каждом участке производства.

Работы должны быть взаимосвязаны как по срокам так и по объемам и структуре используемых ресурсов во времени и пространстве.

Существуют три возможных метода моделирования ритма производства:

- Статистический. Используется статистическое моделирование процесса изготовления изделия и на этой основе разрабатывается норматив календарного распределения трудоемкости изделия относительно его производственного цикла.

- Статический метод предполагает предварительное построение статичной модели производства. Рекомендуется пооперационая схема вхождения в изделие сборочных единиц, деталей, заготовок и т.д.

- Динамическая модель ритма позволяет с большой достоверностью установить предельно вероятностные (самые поздние) сроки выполнения работ.

В законе проявления календарной синхронизации циклов процессов изготовления изделий и их частей рассматриваются следующие аспекты:

• Синхронизация циклов технологических операций рассматривает календарную организацию всех форм поточного производства, построенных по принципу непрерывного движения деталей – синхронизация длительностей деталеопераций здесь должна бы осуществляться за счет простоев рабочих мест, но это неэффективно, т.к. час простоя рабочего места стоит дороже, чем час пролеживания одной детали. Поэтому организуется параллельно-последовательное движение деталей, когда все микропростои рабочих мест концентрируются.

• Вообще при любой форме организации производства неравные продолжительности технологических операций выравниваются до некоторого календарного предела, либо за счет пролеживания деталей, либо за счет простоев рабочих мест, либо за счет того и другого одновременно.

• Синхронизацию циклов изготовления деталей можно рассмотреть в следующем ракурсе: если детали имеют одинаковое количество операций, то их циклы выравниваются вследствие выравнивания длительностей их операций. Детали в производственных подразделениях изготавливаются комплектами, значит длительность цикла изготовления каждой детали комплекта равна длительности изготовления рассматриваемого комплекта деталей.

• Синхронизация длительностей комплектоопераций процесса изготовления комплектов деталей рассматривает синхронизацию комплектоопераций, и тогда автоматически сокращаются длительности циклов изготовления комплектов деталей.

Также для более эффективной организации производства учеными рассматриваются:

Закон эмерджентности основных и вспомогательных производственных процессов и Закон резервирования ресурсов в производстве.

Использование вышеназванных законов организации производственных процессов позволяет спланировать и поддерживать ритмичную работу производственных подразделений предприятия, т.е. работу в форме рациональной организации производственных процессов, при которой процессы изготовления отдельных деталей, комплектов деталей и выполнения отдельных заказов программы сочетаются по заранее определенному плану. Это сочетание и обеспечивает ритмичную работу как непрерывное возобновление всего производственного процесса одновременно (параллельно) во всех производственных подразделениях и на каждом рабочем месте в строгом соответствии с плановой пропорциональностью, технологической прямоточностью и экономически обоснованной надежностью выпуска изделий в установленные сроки и надлежащего качества.

Организация и поддержание ритмичной работы каждого предприятия и его производственных подразделений позволяет:

• устранить традиционные потери ресурсов рабочего времени рабочих и оборудования,

• обеспечивает конкурентные преимущества – лидерство по минимуму затрат, гарантированное время доставки заказов, индивидуализацию изделий по требованиям заказчика, гибкое регулирование объемов производства, расширение сервисных услуг и ряд других преимуществ.

Поточное производство — форма организации производственного процесса, при которой все операции согласованы во времени, повторяются через строго установленные интервалы, все рабочие места являются специализированными и располагаются в соответствии с ходом технологического процесса. В поточном производстве воплощаются все принципы организации производственного процесса, что обеспечивает наиболее эффективное его функционирование. Поточные формы работы наиболее распространены в массовом производстве, но применяются также в серийном и единичном производстве.

Планирование и управление материальным потоком при данной форме организации не представляют особой сложности в силу проработанности вопроса упорядочения движения предметов труда в пространстве и во времени, организации их ритмичной обработки

Практика показывает, что поточное производство в своем развитии целенаправленно идет по пути автоматизации и роботизации: внедрение автоматических линий, станков с числовым программным обеспечением, линий, содержащих оборудование с программным управлением, применение микропроцессорной техники, промышленных роботов, специализированных робототехнических комплексов, гибких производственных систем и т.д.

Непоточное производство — форма организации производственного процесса, при котором осуществляется преимущественно неупорядоченное движение предметов труда в пространстве, сочетаемое с прогнозированным их движением во времени (в основном применяется для единичного, мелкосерийного и серийного производства).

Наибольшая сложность организации непоточного производства по сравнению с поточной состоит прежде всего в необходимости упорядочения движения предметов труда в пространстве, сведения хаотичных потоков в единый технологический маршрут производства однотипной продукции.

Упорядочение движения деталей возможно только путем организации их однонаправленного движения, унификацией и типизацией технологических процессов изготовления деталей, закрепленных за одним предметно-замкнутым участком. Для организации производственного процесса в пространстве используют методы типизации технологических процессов и групповой унификации (к примеру, формирование типовых схем движения предметов труда), рассмотренные в работах

Схемы технологических процессов представляют собой описание последовательности прохождения обрабатываемой детали или сборочной единицы по всем цехам, а внутри цехов — по всем операциям с указанием данных об оборудовании, оснастке, материальных и трудовых нормативов, а также содержат описание процесса изготовления на всех операциях.

Дальнейшее упорядочение движения предметов труда основано на оптимальном размещении необходимого состава станочного парка производственных участков в соответствии с разработанными технологическими процессами или маршрутами. Для этого перспективно использовать станочный парк на резиновой подложке, а всю технологическую проводку к станкам осуществлять по верху.

Итак, однонаправленное движение предметов труда, разработанное на основе типизации и унификации технологических процессов, является обязательным и достаточным условием для перехода от прогнозирования хода производственного процесса к его всестороннему планированию, поскольку при хаотичном движении предметов труда определить длительность производственного цикла и сроки изготовления деталей и изделий возможно только с некоторой степенью вероятности.

Организация технологических процессов позволяет перейти к оперативному планированию и управлению материальным потоком в производстве в случае соблюдения следующих условий:

- ритмичной и согласованной работы по единому графику с равномерным выпуском продукции;

- максимальной непрерывности производственного процесса; максимальной надежности и гибкости плановых расчетов;

- обеспечения непрерывности планового руководства;

- обеспечения соответствия системы оперативного управления производством типу и характеру конкретного производства.

ТЕМА 5. ОПЕРАТИВНОЕ ПЛАНИРОВАНИЕ И УПРАВЛЕНИЕ МАТЕРИАЛЬНЫМИ ПОТОКАМИ В ПРОИЗВОДСТВЕ.

В процессе планирования и управления производством должно быть достигнуто строгое взаимодействие органов управления на всех стадиях производственного процесса (от получения сырья до реализации продукции) с целью выполнения плана поставок готовой продукции в необходимом количестве, нужного качества, в нужное время и место с минимальными совокупными затратами.

В основе оперативного планирования и управления лежит производственная программа, в рамках которой разрабатываются детализированные плановые задания для каждого производственного подразделения (цеха, участка, рабочего места) на определенный период времени. В рамках производственной программы также осуществляется текущее руководство и контроль производственного процесса.

Оперативное планирование и управление производством по сфере действия и соподчиненности подразделяется на два уровня: межцеховое (на уровне предприятия) и внутрицеховое (на уровне цеха).

Межцеховое оперативное планирование и управлениепозволяет согласовывать деятельность производственных цехов предприятия по узловой сборке, изготовлению деталей и изделий.

Координация деятельности на данном уровне позволяет распределить годовую и квартальную производственную программу предприятия во времени и по производственным подразделениям, с тем, чтобы месячная программа каждого цеха и участка соответствовала их пропускной способности и согласовывалась со сроками комплектации и сдачи готовой продукции на склад.

На межцеховом уровне разрабатываются производственные задания цехам и участкам основного, вспомогательного и обслуживающего производств на короткие отрезки времени в виде программ и графиков с указанием сроков запуска-выпуска продукции, при этом рассчитываются: данные о загрузке и пропускной способности оборудования и календарно-плановые нормативы.

На уровне внутрицехового оперативного планирования и управлениямесячная производственная программа цеха распределяется по дням и по рабочим местам, согласованно с работой участков и рабочих мест основного и вспомогательного производств, а также с учетом их полной загрузки и достижения сокращения производственного цикла изготовления конечного изделия.

На внутрицеховом уровне разрабатываются сменно-суточные задания, в которых указываются номенклатура и количество изделий, подлежащих изготовлению в предстоящие сутки. На уровне рабочих мест разрабатываются рабочие наряды, в которых указываются шифр изделий, их количество, наименование операций и норма времени. Основой планирования служат различные системы оперативно-календарных расчетов, включающие: определение планово-учетной единицы (первичного объекта производства); календарно-плановых нормативов (расчетных показателей моделирования производства); оформление плановой и учетной документации.

В соответствии с планово-учетной единицей выделяют несколько основных систем оперативно-календарных расчетов, которые зависят от производственных условий и в основном от типа производства.

Практика показала, что типовые системы оперативно-календарных расчетов (кроме подетальной для поточного производства) имеют, к сожалению, массу недостатков. Основным недостатком является игнорирование увязки движения предметов труда с загрузкой рабочих мест во времени. Это приводит к возникновению «узких мест» в производстве при попытке следования разработанным календарно-плановым нормативам. Данные нормативы при всей своей необходимости не отражают объективных законов хода производственного процесса и опираются лишь на статичное представление о нем.

Более совершенная система оперативно-календарных расчетов носит название маршрутной системы, планово-учетной единицей которой является маршрутный комплект деталей (одного или нескольких заказов), изготовляемый на одном предметно-замкнутом участке по типовому технологическому маршруту. К календарно-плановым нормативам данной системы относится совокупность показателей: комплектность загрузки оборудования; размер серии изделия; очередность запуска изделий; длительность производственного цикла; маршрутный комплект деталей и т. д.

Наиболее характерным для оперативного планирования является использование следующего ряда методов плановых расчетов производства: календарный метод (аналог MRP I), объемно-календарный метод (используемый в концепциях MRP II и ERP) и объемно-динамический метод.

. Именно в такой последовательности и происходило развитие методов планирования и управления производством: с середины 1950-х гг. начинают использовать на практике метод MRP I вплоть до 1970-х гг., когда в практику начала внедряться новая концепция MRP II, в рамках которой сейчас реализуется объемно-календарный метод.

Календарный метод планирования (КМ) предназначен для определения конкретных сроков хода производства (запуска, выпуска изделий; опережений запуска, выпуска изделий, сборочных единиц относительно выпуска рассматриваемого изделия) каждого наименования выпускаемой продукции. Аналогом календарного метода планирования на Западе является метод планирования материальных потребностей MRP I. Применяемый в нашей стране календарный метод планирования основывается на определении производственного цикла изделия и используется для формирования месячной производственной программы.

Объемно-календарный метод планирования (ОКМ) обеспечивает одновременную взаимоувязку сроков и объемов производимых работ в производственной системе с возможной пропускной способностью производственных подразделений в целом на весь рассматриваемый временной период. Он сопровождается расчетами производственного цикла изделия и загрузки каждого производственного подразделения по видам работ и применяется при формировании месячных производственных программ.

Объемно-календарный метод планирования традиционно используется в системах MRP II — ERP. Календарный и объемно-календарный методы планирования относятся к группе статичных методов, использование которых позволяет следовать календарно-плановым расчетам не более чем на 75%. т. е. 25% изделий и деталей не будут готовы к запланированным срокам. В свою очередь, объемно-динамический метод, использующий динамическое представление о ходе производственного процесса (учитывающее объективные закономерности протекания производственного процесса), позволяет в полной мере спланировать сроки выпуска продукции с необходимой точностью. Календарный и объемно-календарный методы основаны на типовых системах расчетов.

Объемно-динамический метод (ОДМ) является наиболее совершенным из рассматриваемого ряда, поскольку основан на маршрутной системе оперативно-календарных расчетов. Данный метод позволяет одновременно учитывать сроки, объем и динамику производства работ в соответствии с запланированной номенклатурой выпуска и полнее использовать имеющиеся производственные ресурсы (мощности), поскольку расчеты по данному методу придерживаются объективных законов, а не упрощенных (усредненных) нормативов хода производственного процесса. Объемно-динамический метод среди других является наиболее перспективным и эффективным методом.

Календарный метод (стандарт системы MRP I)

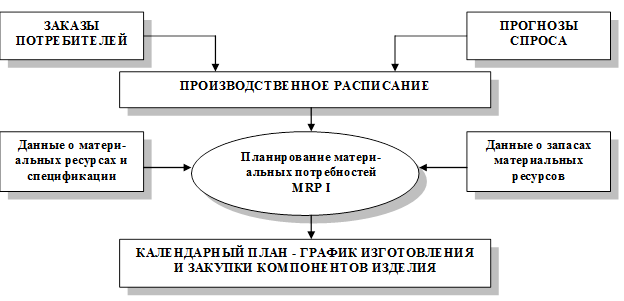

Типовой календарный метод планирования MRP I состоит из ряда логически связанных процедур, правил и требований, переводящих производственное расписание (план выпуска продукции) в последовательность требований, синхронизированных по времени, и запланированных покрытий этих требований для каждой единицы материального ресурса, необходимого для изготовления изделия.

Задачами системы календарного планирования MRP I являются:

- отыскание длины совокупного производственного цикла изготовления изделия;

- расчета календарного времени опережения запуска в производство деталей или их закупки по отношению к срокам сборки сборочных единиц;

- определение зависимого спроса на детали и сборочные узлы;

- управление запасами незавершенного производства;

- планирование производственных операций и корректировка по мере необходимости производственного расписания

.

.

Таким образом, система MRP I решает три взаимосвязанные проблемы: что производить, в каком количестве и когда. Она строится на основе сформированного по заказам потребителей и на прогнозе рыночного спроса производственного расписания, которое определяет сроки и объемы производства изделия (рисунок 11).

Рисунок 11 – Схема календарного планирования MRP I

Система календарного планирования MRP I последовательно определяет время и необходимое количество материальных ресурсов для удовлетворения потребностей производственного расписания. При этом используются следующие данные:

- о материальных ресурсах и спецификациях на изделие (состав изделия), содержащие всю требуемую информацию о номенклатуре и основных параметрах сырья, материалов, компонентов, полуфабрикатов и т. п., которые необходимы для изготовления (сборки) изделия;

- о нормативных сроках изготовления каждого элемента или компонента изделия или длительности их производственного цикла;

- о нормах расхода материальных ресурсов на единицу изготавливаемой детали, сборочного компонента и готового изделия;

- о наличных запасах материальных ресурсов

Сущность системы календарного планирования MRP I поясним на следующем примере создания конечной продукции в ходе осуществления соответствующего производственного цикла.

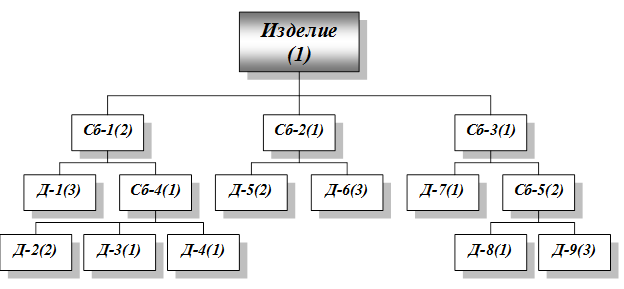

Пусть, процесс создания конечной продукции включает изготовление или закупку всех деталей (Д), сборку всех сборочных (Сб) единиц (узлов, агрегатов, механизмов), сборку, отладку и контроль готового изделия (И). При этом предполагается, что различные детали изготавливаются одновременно, а длительность совокупного производственного цикла определяют по ведущей детали.

Тогда длительность производственного цикла для рассматриваемого изделия (ТЦПИ) может быть рассчитана по формуле:

, (10)

, (10)

где ТЦВД — производственный цикл изготовления ведущей детали, т. е. у которой он имеет максимальную продолжительность;

ТЦСК — производственный цикл сборки, отладки и контроля готового изделия.

Нормативный срок изготовления каждого компонента изделия и длительность производственного цикла окончательной сборки изделия определяются как время (ti). Структура производственного цикла изделия (И) определяется составом операций, необходимых для изготовления промежуточных компонентов, и связями между этими компонентами и соответствующими операциями.

Таким образом, состав операций зависит от номенклатуры деталей, сборочных единиц, их количества и технологических процессов изготовления и сборки. Взаимосвязь операций и процессов предопределяется схемой изготовления изделия и производственными условиями. Схема изготовления изделия (состав изделия) представляется в виде уровней построения изделия, представленных на рисунке 12.

Итак, одно изделие И(1) состоит из сборочных единиц Сб-1, Сб-2, Сб-3 в количестве 2 шт., 1 шт., 1 шт. соответственно. Далее, одна сборочная единица Сб-1 включает 3 шт. детали Д-1 и 1 шт. сборочной единицы Сб-4, которая включает 2 шт. детали Д-2, 1 шт. детали Д-3 и 1 шт. детали Д-3. Аналогично на схеме определяется состав и двух других сборочных единиц (Сб-2 и Сб-3). Количество каждого компонента для производства единицы детали верхнего уровня соответствует значениям, проставленным в скобках при компонентах.

Рисунок 12 - Пример уровневого построения изделия

Далее выполняется расчет количества составных элементов для сборки изделия (И) в необходимом количестве (партия X единиц) и составляется таблица исходных данных. После чего в соответствии с данными по наличному запасу ресурсов zi, на каждый элемент i (изделие, сборочная единица, деталь) необходимо в расчетах скорректировать истинную (чистую) производственную или закупочную потребность ( ):

):

, (11)

, (11)

где  - общая (полная) потребность.

- общая (полная) потребность.

Заранее определенные нормативы времени изготовления деталей, сборочных единиц и сборки готового изделия или времени поставки компонентов от поставщика ti влияют на общую продолжительность цикла изготовления изделия и определяют расчетное опережение срока запуска в производство очередного компонента или момента заказа у поставщика необходимых материальных ресурсов.

Совокупные расчеты по календарному планированию позволяют построить цикловой график изготовления изделия (рисунок 13)

Данный цикловой график строится для условий, когда изготовление изделия не лимитируется составом оборудования производственных цехов и участков, что характерно для метода MRP I и является одним из его основных недостатков. В нем предполагается максимальное запараллеливание выполняемых работ, в связи с чем длительность цикла будет минимальной.

Рисунок 13 – Графическое изображение календарно-плановых расчетов

Вместе с тем условия производства и ограничения по ресурсам могут потребовать выполнения некоторых работ последовательно. К примеру, в силу каких-либо обстоятельств сборочные единицы Сб-1 и Сб-2 вынуждены собирать и отлаживать на одном и том же стенде, прежде чем они поступают на общую сборку. Тогда это приводит к необходимости смещения работ в календарном плане и к изменению циклового графика. Устранение данной проблемы потребовало применения объемно-календарного метода, наиболее часто используемого в системах класса MRP II и ERP.

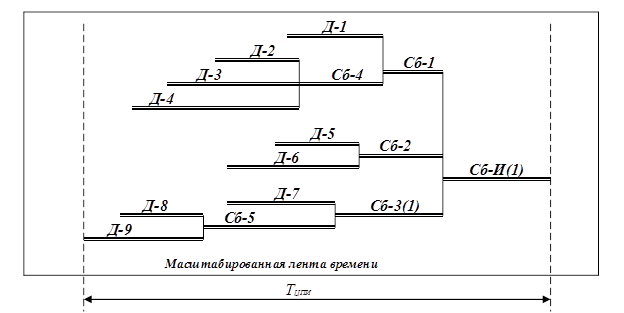

Объемно-календарный метод (MRP II и ERP)

Поскольку календарный метод MRP I не учитывает наличия ограниченных производственных мощностей, то основным моментом в его развитии было включение в новую схему MRP II (планирование производственных ресурсов) модуля планирования мощностей на межцеховом и внутрицеховом уровнях. Это позволяет сразу увидеть общую разбалансировку плана и более точно и эффективно осуществлять весь цикл планирования и оперативного управления производством.

Упрощенная схема планирования производственных ресурсов (основа объемно-календарного планирования) представлена на рисунке 14.

Результатом расчетов по приведенной схеме является формирование общего объемно-календарного плана-графика по всему портфелю заказов предприятия. Задача его построения заключается во взаимном сочетании работ и сроков выполнения заказов с учетом пропускной способности производственных мощностей. Объемно-календарный план строится в автоматизированном режиме путем последовательного нанесения на график (по оси абсцисс которого отложено рабочее время, а по оси ординат — состав операций с соответствующим закрепленным за операцией числом рабочих мест) соответствующих упорядоченных работ по отдельным операциям с фиксацией их длительности (трудоемкости).

Рисунок 14 - Схема планирования производственных ресурсов

(основа объемно-календарного планирования)

При обнаружении в процессе составления плана «узких мест» или избытка производственных мощностей в отдельные периоды времени вносятся коррективы, сдвигающие или уплотняющие график работ, что отражается на цикловом графике путем изменения сроков и фронта работ. В процессе поступления новых заказов в объемно-календарный план вносятся дополнения.

Объемно-календарный метод применяется в основном в системах класса MRP II и ERP. Использование интегрированных систем управления, построенных на концепции ERP, позволяет в некоторой мере компенсировать недостаток статичных методов планирования за счет оперативности выявления узких мест и большего резервирования производственных мощностей.

Статичность объемно-календарного метода проявляется в упрощении представления о производственном процессе обработки партий деталей и усреднении показателей календарно-плановых расчетов. Вместе с тем использование объемно-календарного метода недостаточно эффективно, мало соответствует сегодняшним требованиям, которые предъявляет современный рынок потребителя.

Концепция ERP

Прародителем концепции ERP систем лежит концепция MRP(Material Requirement Planning — Планирование материальных потребностей) и MRP II (Manufacturing Resource Planning — Планирование производственных ресурсов). Грубо говоря, ERP является расширением этих двух технологий, которое позволяет автоматизировать не только операционную деятельность компании но и финансовую деятельность, бухгалтерию, кадры, учет зарплат и т.д.

ERP является методологией которая управляет и планирует распределение всех доступных ресурсов предприятия, которые необходимы для организации работы так называемой логистической трубы, которая включает в себя закупки, производство, учет при исполнении заказов клиентов. Применение ERP систем распространено во многих сферах бизнеса, в частности, в различного рода производствах, дистрибуции, оказании услуг. Производители в большинстве имеют стандартные решения, настроенные под распространенные типы бизнесов.

Функции ERP-систем

- Планирование всех возможностей на производстве, начиная от отдельных станков, заканчивая всем производством

- Планирование и распределение всех необходимых материалов, в зависимости от заказов, их сроков

- Автоматизация составления планов продаж и производства

- Управления всеми складскими и цеховыми запасами, управление закупками в зависимости от информации о состоянии запасов

- Ведение конструкторских спецификаций определяющий порядок действий для изготовление всех типов изделий и материалов необходимых для этого изделия

- Финансовый, управленческий учет. Составление и контроль выполнения финансового плана

- Управление проектами на производстве, включая управление ресурсами, необходимыми для каждого из проектов.

Особенности внедрения

При внедрение ERP-системы важно понимать, что купить ERP – далеко не все что требуется от вас, как покупателя. Вы должны быть готовыми к трудному и долгому процессу внедрения системы, обучению пользователей, возможно, проблемам связанным с недовольствием ваших сотрудников по оношению к внедрению системы. На данном этапе важно сделать правильный выбор поставщика ERP и соответственно консультанта, которые способны наиболее быстро и безболезненно провести вашу компанию сквозь этот процесс. Так как ERP системы представляют архитектурно модульные решения, то вполне возможен вариант внедрения по-модульно, который может растянуться и на несколько лет.

Достоинства ERP

- На выходе ERP системы вы получаете единую платформу управления вашим предприятием, которая будет управлять логистикой, дистрибуцией, доставкой, запасами, бухгалтерским учетом.

- Система прав пользователей позволяет предоставлять разным пользователям разное количество информации, соответствующее их функциональным обязанностям в компании и проводействующая разного рода угрозам информационного характера(как внешнего так и внутреннего плана).

- Руководство в любой момент времени имеет доступ ко всей необходимой информации о состоянии дел на предприятии.

- Полный финансовый отчет в большинство ERP-систем предоставляет уже на следующий день после запроса.

Distribution Requirements Planning (DRP) - планирование потребностей распределения /

Важнейшие функции:

1) контроль за состоянием запасов;

2) формирование связей производства, снабжения и сбыта.

Работа по этой системе имеет следующие этапы:

1) планирование с использованием прогнозов и данных о фактических заказах; 2) формирование графика производства с указанием конкретных дат, количества изделий, продукции;

3) расчет потребности в материальных ресурсах, производственных мощностях.

Важной функцией является планирование перевозок. Обрабатываются заявки на ТЭО, составляются и корректируются графики перевозок. Графики работы складов — основа для расчета услуг транспорта.

С операционной точки зрения логистическая концепция «планирования потребностей/ресурсов» может быть использована и в системах дистрибьюции, что явилось основанием для создания внешних микрологистических систем «планирования распределения продукции/ресурсов» (DRP). Системы DRP – это распространение логики построения систем MRP на каналы дистрибьюции готовой продукции. Однако эти системы, хотя и имеют в основе общую логистическую концепцию «планирования потребностей/ресурсов», в то же время существенно различны.

Системы MRP определены производственным расписанием, которое регламентировано и контролируется фирмой-изготовителем готовой продукции. Функционирование же систем DRP базируется на потребительском спросе, который не контролируется фирмой. Поэтому системы MRP обычно характеризуются большей стабильностью в отличие от систем DRP, работающих в условиях неопределенности спроса. Эта неопределенная внешняя среда накладывает дополнительные требования и ограничения в политике управления запасами готовой продукции в распределительных сетях. В то же время системы MRP контролируют запасы внутри производственных подразделений. Системы DRP планируют и регулируют уровень запасов на базах и складах фирмы в собственной товаропроводящей сети сбыта или у оптовых торговых посредников.

Фундаментальный инструмент логистического менеджмента в системах DRP представляет собой расписание (график), которое координирует весь процесс поставок и пополнения запасов готовой продукции в распределительной сети (канале). Это расписание формируется для каждой выделенной единицы хранения (stockkeeping unit, SKU) и каждого звена логистической системы, связанного с формированием запасов в распределительном канале. Графики пополнения и расходования запасов SKU интегрируются в общее требование пополнения запасов готовой продукции на складах фирмы или оптовых посредников.

Микрологистические системы управления сбытом, основанные на схеме DRP, позволяют фирмам достичь определенных преимуществ в маркетинге и логистике за счет улучшения уровня сервиса и продвижения новых товаров на рынок; улучшения координации управления запасами готовой продукции с другими функциями фирмы; уменьшения логистических издержек и уровня запасов; сокращения потребности в складских площадях и уменьшения транспортной составляющей логистических издержек.

В то же время существуют определенные ограничения и недостатки в применении систем DRP:

- система DRP требует точного скоординированного прогноза отправок и пополнения запасов для каждого центра и канала распределения готовой продукции в товаропроводящей сети;

- планирование запасов в системах DRP требует высокой надежности совершения логистических циклов между распределительными центрами и другими звеньями логистической системы;

- интегрированное планирование распределения вызывает частые изменения в производственном расписании, что приводит к неравномерной загрузке производственных мощностей, росту затрат на производство, срывам доставки готовой продукции потребителям.

Указанные недостатки традиционно устраняются путем увеличения страховых запасов в распределительной сети.

В конце 1980-х годов в США и Западной Европе появилась расширенная версия системы «планирования распределения продукции/ресурсов» - система DRP II, которую называют вторым поколением систем управления распределением продукции в логистических системах. В системах DRP II используются более современные модели и алгоритмы программирования, рассчитанные на локальные сети персональных компьютеров и телекоммуникационные электронные каналы, работающие в режиме «on line». В системах DRP II применяются более эффективные модели прогнозирования спроса, потребности в готовой продукции, обеспечивается управление запасами для среднесрочных и долгосрочных прогнозов спроса на готовую продукцию. В этих системах комплексно решаются вопросы управления производственной программой, производственными мощностями, персоналом, качеством.

Logistic Requirement Planning (LRP) – планирование потребностей логистики.

система планирования и контроля материального потока входного, материального потока внутр. и материального потока выходного на уровне пр-тия, фирмы, территор.-производственного комплекса и т.п. Система ЛРП известна также под названием " Supply Chain Management" (система управления логистической, цепью). Система ЛРП обеспечивает интегрированный подход к управлению запасами в каналах сферы обращения, запасами производственными и запасами товарными, незавершенным произ-вом; прогнозирование потребности в продукции транспорта, спроса на ПГГГН или изделия народного потребления, выпускаемые фирмой; определение оптим. звенности логистических цепей и т.п. В системе ЛРП широко используются пакеты прикладных программ, применяемые в рамках систем МРП и ДРП.

Толкающие системы управления (RP)

Управление материальными потоками в рамках производственных логистических систем может осуществляться различными способами, из которых выделяют два основных: толкающий и тянущий. Они принципиально отличаются друг от друга. Представленные ранее системы оперативного планирования и управления являются своего рода «толкающими» системами (по западной терминологии), или иначе RP- концепция производственного управления (MRP-ERP-CSRP-IRP).

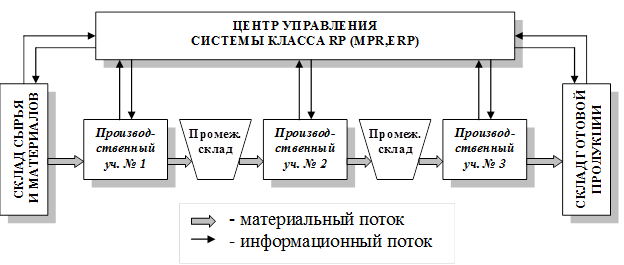

Принцип их работы заключается в том, что предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством (рисунок 15).

Рисунок 15 - Схема толкающей системы управления внутрипроизводственным материальным потоком (RP- концепция)

Толкающие модели управления материальными потоками наиболее характерны для традиционных методов организации производства. Возможность их применения для логистического управления появилась в связи с массовым распространением вычислительной техники. Первые логистические системы, разработки которых относят к 60-м годам, позволили согласовывать и оперативно корректировать планы и действия всех подразделений предприятия, снабженческих, производственных и сбытовых, с учетом постоянных изменений в реальном масштабе времени.

Толкающие системы, способные с помощью микроэлектроники увязать сложный производственный механизм в единое целое, тем не менее имеют естественные границы своих возможностей. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на этом участке.

Однако чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение. Поэтому в современной практике производства «толкающие» системы характеризуются высоким уровнем автоматизации управления, позволяющим реализовывать следующие основные функции:

- обеспечивать текущее регулирование и контроль фактических производственных запасов;

- в реальном масштабе времени согласовывать и оперативно корректировать планы и действия различных служб предприятия — снабженческих, производственных, сбытовых.

В современных, развитых вариантах систем MRP решаются также различные задачи прогнозирования. В качестве метода решения задач широко применяется имитационное моделирование и другие методы исследования операций. В отечественной практике этот вид планирования и управления пока является единственным, вместе с тем в рыночных условиях он применяется в основном на заготовительных предприятиях и предприятиях, изготовляющих стандартизированную продукцию.

Тянущие системы управления (JIT)

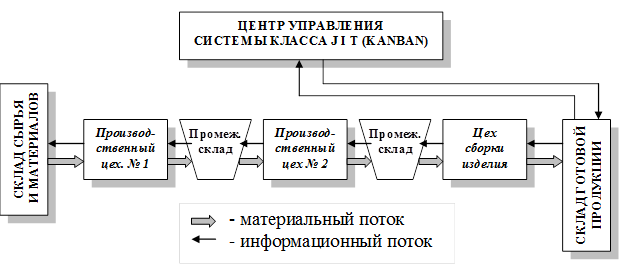

Второй вариант организации логистических процессов на производстве основан на принципиально ином способе управления материальным потоком. Он носит название «тянущая» система и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости. При этом центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий.

Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи. Обработка предметов труда на предыдущей стадии производственного процесса начинается по команде (по мере необходимости) от последующей стадии, и так по цепочке от последней до первой производственной операции (рисунок 16). Информационный процесс происходит в направлении, обратном движению материального потока.

Тянущие системы управления впервые были использованы в Японии на предприятиях по производству автомобилей. По западной терминологии они носят название JIT – концепция производственного управления. В ее основу положен децентрализованный принцип управления материальным потоком, когда указания на начало производства поступают непосредственно от склада готовой продукции или системы сбыта предприятия.

Рисунок 16 - Схема тянущей системы управления внутрипроизводственным материальным потоком(JIT- концепция)

Для внедрения концепции JIT в практику работы предприятий необходимо соблюсти достаточно строгие требования, иначе система вовсе не будет работать. К примеру, предприятиям США понадобилось 10—15 лет, чтобы наладить «тянущую» систему на качественную работу, поскольку для этого было необходимо:

- наладить скоординированную работу с поставщиками и потребителями с использованием современных средств связи;

- рационализировать структуру производственного процесса в направлении предметно-замкнутых участков и поточных линий;

- применять современные методы, технологии производства и промышленное оборудование (станки с ЧПУ, роботы и т. д.);

- точно соблюдать сроки поставок и уровень качества;

- внедрить современные информационные системы управления;

- подготовить высококвалифицированных рабочих-универсалов.

Следует отметить, что концепция JIT ориентирована преимущественно на стабильный спрос, работу с минимальным уровнем запасов или вообще без запасов, что при значительном колебании величины спроса приводит к дефициту и сбоям в системе. Другими недостатками концепции JIT могут являться рост транспортных расходов и увеличение затрат на осуществление закупок. Поэтому в последние годы на отдельных производственных предприятиях находи применение усовершенствованный метод планирования материальных потоков и управления ими, разработанный на основе двух концепций RP и JIT. Он получил новое название ОРТ (Optimized production technology — оптимизированная производственная технология).

Вместе с тем общие причины, способствующие популяризации концепции JIT (точно в срок), заключаются в возможности:

- минимизации запасов незавершенного производства (межоперационных заделов);

- работы «с колес», т. е. без создания заделов и запасов;

- сокращения длительности производственного цикла;

- гибкого реагирования на колебания спроса на продукцию и изменения в потребительском предпочтении;

- уменьшения потребности в производственных и складских площадях;

- достижения небольших объемов производства и индивидуализации выпускаемой продукции;

- повышения общего качества;

- сокращения затрат на содержание запасов и т. д.

Информационная система KANBAN (карточка)

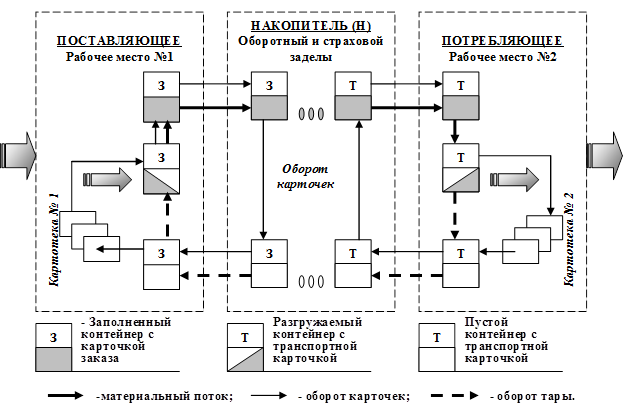

Эффективная реализация концепции JIT (точно в срок) стала возможной благодаря использованию информационной системы KANBAN, что в переводе с японского означает «карточка». Механизм работы данной системы построен на том принципе, что все рабочие места предприятия должны снабжаться предметами труда (материальными ресурсами) только в количестве, необходимом для выполнения заданного им потребителем (другим рабочим местом) заказа, и строго в оговоренный срок.

Система KANBAN (карточка) — система организации производства и снабжения, позволяющая в полной мере реализовать концепцию «точно вовремя» (JIT); относится к «вытягивающим» системам.

При этом отсутствует жесткий производственный график, а все производство на каждом рабочем месте строится на основе заказа, поступающего с последующего рабочего места. Средством передачи информации о потребностях и заказе является карточка KANBAN, которая реализована на бумажном или информационном носителе. Существуют два вида карточек: карточка отбора (транспортная карта) и карточка производственного заказа.

В транспортной карточке сообщается информация о виде и количестве деталей, которые необходимо забрать из накопителя и доставить к месту потребления.

В карточках производственного заказа фиксируются наименование и количество деталей, которые должны быть изготовлены на предшествующем рабочем участке.

Работу механизма «вытягивания» с использованием системы KANBAN традиционно представляют на примере двух рабочих мест. В производственном процессе эти места условно обозначим, как «поставляющее рабочее место» и «потребляющее рабочее место». Они взаимодействуют между собой через накопитель оборотного и страхового заделов предметов труда в контейнерах (рисунок 17).

Как показано на схеме, каждый контейнер имеет прикрепленную к нему одну из двух видов карточек:

- транспортную карточку, если контейнер движется от накопителя к потребляющему рабочему месту (№2), когда он заполнен, и от потребляющего рабочего места к накопителю (Н), когда он пуст;

- карточку заказа, когда контейнер движется от накопителя (Н) к поставляющему рабочему месту (№1), когда он пуст, и от него к накопителю, когда он заполнен.

Рисунок 17 - Схема движения деталей и оборота сопровождающих