Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Электрофильтры.

|

|

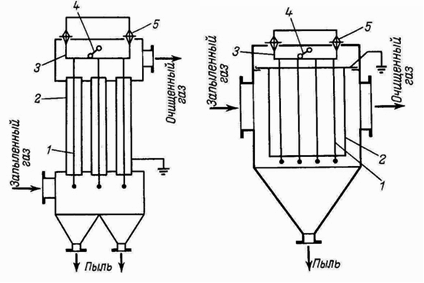

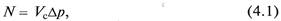

Трубчатый электрофильтр (рис. 9, а) представляет собой аппарат, в котором расположены осадительные электроды 2, выполненные в виде труб диаметром 0, 15-0, 3 м и длиной 3-4 м. По оси труб проходят коронирующие электроды 1 из проволоки диаметром 1, 5-2 мм, которые подвешены к раме 3, опирающейся на изоляторы 5. Запыленный газ входит в аппарат через штуцер внизу и далее двигается внутри труб 2. Пыль оседает на их стенках, а очищенный газ выходит из аппарата через штуцер вверху. В сухих электрофильтрах пыль удаляется периодически путем встряхивания электродов с помощью специального устройства 4. В мокрых электрофильтрах осевшие частицы удаляются периодически или непрерывно промывкой внутренней поверхности электродов водой.

Аналогично устроены и работают пластинчатые электрофильтры (рис. 9, б). Основное отличие их от трубных состоит в том, что осадительные электроды выполнены в виде прямоугольных пластин или сеток, натянутых на рамы.

Пластинчатые электрофильтры более компактны, с них легче удаляется пыль. В свою очередь, трубчатые электроды позволяют получить большую напряженность электрического поля и поэтому более производительны и обеспечивают лучшее отделение трудноулавливаемых пылей и туманов.

Электрофильтры характеризуются относительно высокой стоимостью, сложны в эксплуатации, непригодны для очистки газов от частиц с малым электросопротивлением.

Рис. 9. Трубчатый (а) и пластинчатый (б) электрофильтры

1 – коронирующие электроды; 2 – осадительные электроды; 3 – рама; 4 – устройства для встряхивания электродов; 5 – изоляторы.

Раздел 6. Перемешивание в жидкой среде

Лекция 15 Перемешивания в жидких средах. Показатели процесса; технические способы перемешивания. Расход энергии на перемешивание. Конструкции мешалок. Барботажное перемешивание.

Перемешивание представляет собой процесс многократного перемещения макрообъемов жидкости друг относительно друга благодаря вводу внешней энергии в рабочую среду.

Перемешивание осуществляется в целях:

· обеспечения равномерного распределения твердых частиц в жидкости;

· дробления до заданной крупности (дисперсности) и распределения в жидкости газа или другой жидкости;

· интенсификации тепловых и массообменных процессов.

Таким образом, как правило, температура и концентрация в перемешиваемом объеме постоянны во всех его точках.

Наиболее распространенными способами перемешивания являются:

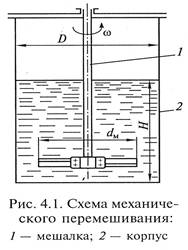

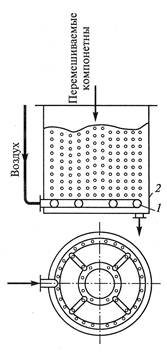

· механическое (рис. 4.1) (при помощи мешалок 1 с лопастями различных конструкций);

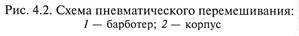

· пневматическое (барботажное) (рис. 4.2) (при помощи газа, пропускаемого через перемешиваемую среду, посредством барботера 1 или другого распределительного устройства);

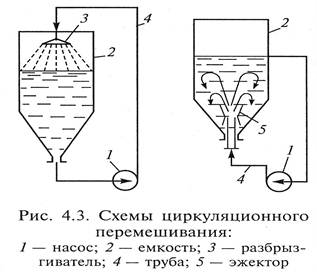

· циркуляционное (рис. 4.3) (путем многократного перекачивания перемешиваемых сред из исходной емкости 2 насосом 1 по замкнутому контуру (труба) 4 и возвратом его в емкость с помощью разбрызгивателя 3 или эжектора 5).

|

|

Основными качественными характеристиками процесса перемешивания являются его эффективность и интенсивность.

Эффективность перемешивающего устройства характеризует качество процесса перемешивания и выражается различными параметрами в зависимости от цели проведения этого процесса. При проведении перемешивания для получения суспензий и эмульсий эффективность перемешивания может характеризоваться равномерностью распределения фаз в полученной гетерогенной системе. При интенсификации тепловых и массоо6менных процессов эффективность перемешивания может характеризоваться отношением коэффициентов тепло- и массопередачи при перемешивании и без перемешивания.

Интенсивность перемешивания определяет скорость достижения требуемого результата и характеризуется для каждого способа сочетанием определенных параметров. Так, при механическом перемешивании интенсивность определяется как отношение вводимой в перемешиваемую среду энергии к ее объему. При пневматическом перемешивании интенсивность определяется количеством газа, пропускаемым в единицу времени через 1 м2 свободной поверхности аппарата.

При этом различают: слабое пневматическое перемешивание – 0, 4 м3/(м2*мин); перемешивание средней интенсивности – 0, 8 м3/(м2*мин); интенсивное перемешивание – 1, 2 м3/(м2*мин).

Циркуляционное перемешивание характеризуется кратностью циркуляции, определяемой отношением объемной подачи насоса к объему перемешиваемой среды. Физический смысл данного параметра заключается в определении числа о6новлений объема в аппарате в единицу времени.

При проектировании установок, включающих стадию механического перемешивания, важным параметром является мощность, необходимая для качественного осуществления данного процесса.

Механическое перемешивание должно осуществляться в активном гидродинамическом режиме, причем основная часть энергии затрачивается на преодоление вязкостного трения и создание вихревых потоков. Таким образом, вынужденное движение жидкости при перемешивании может быть записано критериальны м уравнением

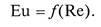

Однако при описании процесса перемешивания чаще используют модифицированные критерии Эйлера и Рейнольдса, в которых трудноопределимая линейная скорость жидкости заменена величиной, пропорциональной окружной скорости жидкости у конца лопасти мешалки (см. рис. 4.1):

а в качестве характерного линейного размера используется диаметр самого перемешивающего устройства dм:

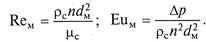

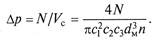

Рассматривая работу механического перемешивающего устройства по аналогии с насосом, перемещающим жидкость, потребляемую им мощность можно определить как

где Vс – расход перемешиваемой жидкости; Δ р – давление, создаваемое мешалкой.

Количество перемешиваемой жидкости можно представить как объем жидкости в цилиндрическом аппарате (см. рис. 4.1), умноженный на кратность циркуляции, характеризующую интенсивность воздействия мешалки на обрабатываемую среду:

где D = с1*dм – диаметр аппарата с мешалкой; Н = с2*dм - высота заполнения аппарата; с1, с2 – постоянные, связывающие характерные размеры аппарата и диаметра установленной в нем мешалки; m = с3*n – кратность циркуляции; с3 – коэффициент пропорциональности.

Используя зависимость (4.1) и (4.2), получим

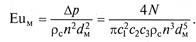

Подставив значение 4р в модифицированный критерий Эйлера, имеем

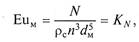

Без учета постоянных величин модифицированный критерий Эйлера можно записать как

называемый также критерием мощности КN, который может также определяться по уравнению

где а – показатель степени.

Значения модифицированного критерия Рейнольдса характеризуют режимы движения жидкости при перемешивании: ламинарный, переходный и турбулентный. Однако конкретные значения чисел ReM, определяющие их границы, зависят от типа мешалки, наличия перегородок, конструкции аппарата и т. д.