Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Аппаратурное оформление процесса.

|

|

По способу контакта фаз промышленные экстракторы подразделяют на дифференциально-контактные (колонные аппараты), ступенчатые и промежуточные конструкции.

Аппараты первой группы отличаются непрерывным контактом фаз и плавным изменением концентрации извлекаемого компонента вдоль длины (высоты) аппарата. При таком профиле концентраций фазы ни в одной точке экстрактора не приходят в равновесие. Эти аппараты более компактны и требуют ограниченных производственных площадей, однако в них за счет продольного перемешивания (обусловлено конвективными осевыми потоками, застойными зонами, турбулентными пульсациями и т. д.) может значительно уменьшаться средняя движущая сила.

Аппараты второй группы состоят из дискретных ступеней, в каждой из которых осуществляется контакт фаз, после чего они разделяются и движутся противотоком в последующие ступени. Продольное перемешивание выражено слабее, но необходимость разделения фаз между соседними ступенями может приводить (при плохо отстаивающихся системах) к существенному увеличению размеров экстрактора.

Колонные экстракторы подразделяют на гравитационные и с внешним подводом энергии. Эффективность колонн оценивают кпд отдельных ступеней разделения, высотой эквивалентной теоретической ступени (ВЭТС), либо высотой единицы переноса (ВEП). ВЭТС зависит от гидродинамического режима в колонне и физико-химических свойств экстракционной системы.

Высоту (длину) колонны, в которой проводится многоступенчатый процесс, рассчитывают по ф-ле: H = N xВЭТС(ВЕП),

где N - необходимое число ступеней.

Гравитационные экстракторы. В них движение взаимодействующих жидкостей происходит под действием разности плотностей фаз; поверхность их контакта образуется за счет собственных энергии потоков. К этим аппаратам относятся распылительные, насадочные и ситчатые экстракторы.

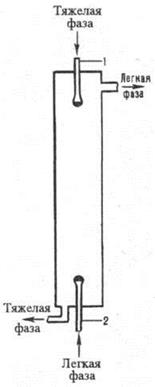

Распылительные экстракторы (рис. 5) – полые колонны, снабженные соплами, инжекторами и др. распылителями для диспергирования взаимодействующих фаз. Такие аппараты отличаются простотой и высокой производительностью, но сравнительно невысокой эффективностью. Несколько более эффективны, но менее производительны насадочные экстракторы, не отличающиеся по устройству от других подобных массообменных аппаратов.

Распылительные экстракторы (рис. 5) – полые колонны, снабженные соплами, инжекторами и др. распылителями для диспергирования взаимодействующих фаз. Такие аппараты отличаются простотой и высокой производительностью, но сравнительно невысокой эффективностью. Несколько более эффективны, но менее производительны насадочные экстракторы, не отличающиеся по устройству от других подобных массообменных аппаратов.

Рис. 5. Распылительный экстрактор: 1, 2 - распылители.

Ситчатые экстракторы представляют собой колонны с перфорированными тарелками, снабженными переливными устройствами. Однаиз взаимодействующих жидкостей, проходя через отверстия тарелок, диспергируется; благодаря этому создается большая поверхность контакта с встречной жидкостью, протекающей по переливным устройствам в виде сплошной фазы. Ситчатые экстракторы уступают по производительности только распылительным экстракторам, надежны в работе (вследствие простоты конструкции и отсутствия движущихся частей), однако имеют низкую эффективность.

По сравнению с другими колонными аппаратами все гравитационные экстракторы малоэффективны (ВЭТС может достигать 3 м) из-за относительно небольшой площади удельной поверхности контакта фаз, обусловленной крупными размерами капель (до нескольких мм). Подвод энергии позволяет раздробить капли (до десятых долей мм), в результате чего требуемую высоту колонны можно уменьшить на порядок.

Экстракторы с внешним подводом энергии подразделяются на пульсационные, вибрационные, с механическим перемешиванием.

К аппаратам последнего типа относятся экстракторы роторно-дисковые и с чередующимися смесителями и отстойными насадочными секциями (колонны Шайбеля).

К аппаратам последнего типа относятся экстракторы роторно-дисковые и с чередующимися смесителями и отстойными насадочными секциями (колонны Шайбеля).

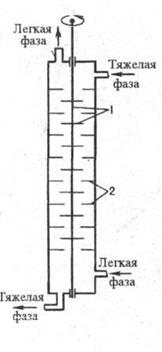

В роторно-дисковых аппаратах (рис. 6) вращающиеся диски перемешивают и диспергируют контактирующие жидкости, после чего они расслаиваются.

Рис. 6. Роторно дисковый экстрактор: 1 - ротор (вал с дисками); 2 - кольцевые перегородки статора.

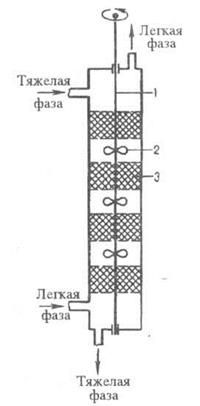

В колоннах Шайбеля (рис. 7) лопастные или турбинные мешалки размещены на общем вертикальном валу попеременно со слоями неподвижной насадки. Перемешанные жидкости, пройдя через слой насадки, расслаиваются.

Рис. 7. Экстрактор с чередующимися смесительными и отстойными секциями (колонна Шайбеля): 1 -вал; 2 - мешалка; 3 - насадка.

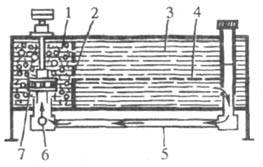

Ступенчатые экстракторы. К ним относятся различные типы смесителей-отстойников. Секция такого аппарата по эффективности приближается к одной теоретической ступени. Требуемого числа ступеней достигают соединением секций в каскад. Зачастую несколько секций, разделенных перегородками, объединяют в одном корпусе (ящичные экстракторы; рис. 8). Каждая секция (ступень) имеет смесительную и отстойную камеры. Перемешивание фаз может быть пульсационным или механическим (чаще всего применяют турбинные мешалки, одновременно транспортирующие жидкости из ступени в ступень).

Ступенчатые экстракторы. К ним относятся различные типы смесителей-отстойников. Секция такого аппарата по эффективности приближается к одной теоретической ступени. Требуемого числа ступеней достигают соединением секций в каскад. Зачастую несколько секций, разделенных перегородками, объединяют в одном корпусе (ящичные экстракторы; рис. 8). Каждая секция (ступень) имеет смесительную и отстойную камеры. Перемешивание фаз может быть пульсационным или механическим (чаще всего применяют турбинные мешалки, одновременно транспортирующие жидкости из ступени в ступень).

Рис. 8. Ящичный экстрактор: 1, 3 - смесительная и отстойная камеры; 2 - перегородка; 4 - граница раздела фаз; 5 -рециркуляц. труба; 6 - всасывающий коллектор; 7 - турбинная мешалка.

Достоинства смесителей-отстойников: возможность варьирования нагрузок в широких пределах; возможность быстрого достижения требуемой производительности после остановки процесса; возможность формирования каскадов из большого числа ступеней; простота эксплуатации. Недостатки: большие объемы перерабатываемых в аппаратах растворов и опасность возникновения пожаров; медленное установление равновесия; большое число механических и пневматических устройств; повышенная чувствительность к твердым загрязнениям, что снижает надежность работы; высокая металлоемкость. Смесители-отстойники имеют преимущества перед колонными экстракторами в процессах с малым или очень большим числом ступеней, а также в процессах с большими потоками (до 1000 м3/ч).

Экстракторы промежуточных конструкций. Среди аппаратов, занимающих промежуточное положение между дифференциально-контактными и ступенчатыми, наиболее распространены центробежные экстракторы, в которых разделение, а иногда и перемешивание фаз происходят в поле действия центробежных сил. Рабочий орган (ротор) этих аппаратов состоит из набора перфорированных с обоих концов цилиндров, спиральных лент и др. Исходный раствор и экстрагент движутся навстречу один другому, причем более тяжелая фаза - от центра к периферии, а более легкая - в обратном направлении. Контакт жидкостей происходит на пути их движения, а диспергирование - при прохождении через перфорирированные части цилиндров.

Центробежные экстракторы подразделяют на камерные (дискретно-ступенчатые) и дифференциально-контактные. Аппараты первой группы состоят из отдельных ступеней (камер), в каждой из которых движущиеся противотоком фазы последовательно перемешиваются и разделяются (например, экстракторы " Лувеста" и " Робатель"). В аппаратах второй группы процесс протекает при близком к непрерывному контакту движущихся встречных потоков фаз; движение происходит по каналам, образованным внутренними перегородками ротора (напр., экстракторы Подбильняка).

Центробежные экстракторы отличаются высокой производительностью (потоки до сотен м3/ч) и эффективностью (3-10 теоретических ступеней), малой продолжительностью контакта фаз (несколько секунд и менее), интенсивным массообменом. Такие аппараты перспективны в производствах неустойчивых соединений (например, антибиотики), при переработке высокорадиоактивных растворов и стойких эмульсий, систем с близкими плотностями фаз.

Выбор экстракторов оптимальных конструкций для конкретных промышленных процессов должен базироваться на технико-экономическом сравнении аппаратов с учетом эффективности их работы, производительности, разделительной способности, энергетических, капитальных и эксплуатационных затрат.