Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Пояснительная записка. Тема: Разработка технологического процесса восстановления скользящей вилки карданного шарнира автомобиля Hyundai hd-170

|

|

КУРСОВОЙ ПРОЕКТ

Ремонт автомобилей

Тема: Разработка технологического процесса восстановления скользящей вилки карданного шарнира автомобиля Hyundai HD-170

Специальность: Техническое обслуживание и ремонт автомобильного транспорта

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Студент: Проскуренко Д.А.

Группа СТА-11-1

Руководитель: Витюгов Е.Ю.

Магнитогорск 2015

Содержание

Введение

1.Исходные данные для разработки технологического процесса

1.1 Исходные данные

1.2 Технические требования на дефектацию детали

1.3 Дефекты детали и причины их возникновения

1.4 Технические требования к отремонтированной детали

1.5 Расчет размера партии деталей

2 Технологическая часть

2.1 Маршрут ремонта

2.2 Выбор рационального способа восстановления детали

2.3 Выбор технологических баз

2.4 Технологические схемы устранения дефектов

2.5 Определение промежуточных припусков, допусков и размеров

2.6 Технологический маршрут восстановления детали

2.7 Выбор оборудования и технологической оснастки

2.8 Расчет режимов обработки

2.9 Расчет норм времени

2.10 Требования безопасности при выполнении восстановительных работ (операция — наплавка в среде углекислого газа)

2.11 Технологическая документация

2.12 Расчет годового объема работ

2.13 Расчет годовых фондов времени

2.14 Расчет численности основных производственных рабочих

2.15 Организация технологического процесса на участке?

2.16 Выбор количества технологического, подъемно-транспортного оборудования и организационной оснастки?

2.17 Расчет площади участка?

2.18 Планировка участка восстановления

3. Конструкторская часть

Введение

Значительный рост всех отраслей народного хозяйства требует перемещения большого количества грузов и пассажиров. Высокая маневренность, проходимость и приспособленность для работы в различных условиях делает автомобиль одним из основных средств перевозки грузов и пассажиров.

Автомобильный транспорт в России обслуживает все отрасли народного хозяйства и занимает одно из ведущих мест в единой транспортной системе страны. На его долю приходится свыше 80% грузов, перевозимых всеми видами транспорта вместе взятыми, и более 70% пассажирских перевозок.

Автомобильный транспорт создан в результате развития новой отрасли народного хозяйства - автомобильной промышленности, которая на современном этапе является одним из основных звеньев отечественного машиностроения. Сегодня автомобиль стал неотъемлемой частью нашего быта.

Решение задач по дальнейшему развитию автомобильного транспорта обеспечивается постоянным увеличением производства автомобилей. В процессе эксплуатации автомобиля его надежность и другие свойства постепенно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняются при техническом обслуживании и ремонте.

При длительной эксплуатации автомобили достигают такого состояния, когда затраты средств и труда, связанные с поддержанием их в работоспособном состоянии и условиях автотранспортных предприятий, становится больше прибыли, которую они приносят в эксплуатации. Такое техническое состояние автомобилей считается предельным, и они направляются на капитальный ремонт на авторемонтные предприятия.

Постоянная необеспеченность ремонтного производства запасными частями является серьезным фактором снижения технической готовности автомобильного парка. Расширение же производства новых запасных частей связано с увеличением материальных и трудовых затрат. Известно, что около 75% деталей, выбраковываемых при первом капитальном ремонте автомобилей, являются ремонтопригодными, либо могут быть использованы вообще без восстановления. Поэтому целесообразной альтернативой расширению производства запасных частей является вторичное использование изношенных деталей, восстанавливаемых в процессе ремонта автомобилей и их агрегатов.

Задача капитального ремонта состоит в том, чтобы с наименьшими затратами восстановить утраченную автомобилями работоспособность. Существенное значение для решения проблемы управления техническим состоянием автомобиля имеет планово-предупредительная система технического осмотра (ТО) и ремонта подвижного состава, регламентирующая режимы и другие нормативы по его содержанию в технически исправном состоянии.

Важным элементом решения проблемы управления техническим состоянием автомобилей и другого специализированного оборудования является совершенствование технологических процессов и организации производства ТО и ремонта автомобилей и оборудования, включающее рационализацию структуры инженерно-технической службы, методов принятия инженерных решений, технологических приемов, оборудования постов и рабочих мест и научную организацию труда (НОТ).

Технологическое проектирование является основным звеном технологической подготовки производства, согласно которой предусмотрено три вида технологических процессов: единичный, типовой и групповой.

1) Единичный технологический процесс разрабатывается для ремонта изделий одного наименования, типоразмера и исполнения.

2) Типовой технологический процесс разрабатывается для ремонта группы изделий, обладающих общими конструктивными признаками.

3) Групповой технологический процесс разрабатывается для ремонта группы изделий, обладающих различной конфигурацией, но общими технологическими признаками. Типовое и групповое проектирование основано на принципах технологической унификации. Все детали по общности технологических задач, вытекающих из их конструктивных признаков, разбиты на классы, подклассы, группы и подгруппы.

На основании классификации деталей для каждого класса выполняется проектирование типового технологического процесса. На базе этого составляются технологические процессы на конкретные детали данного класса.

Технологический процесс восстановления деталей - это процесс, содержащий целенаправленные действия по изменению определённого состояния детали с целью восстановления его эксплуатационных свойств.

В ремонтном производстве распространены следующие формы организации технологических процессов восстановления деталей:

а) подефектная технология - технологический процесс разрабатывается на каждый дефект;

б) маршрутная технология - технологический процесс разрабатывается на комплекс дефектов определённого сочетания, возникающих на деталях данного наименования;

в) групповая технология - технологический процесс разрабатывается на группу однотипных деталей определённого класса.

Восстановление автомобильных деталей стало одним из важнейших показателей хозяйственной деятельности крупных ремонтных и специализированных малых предприятий. По ряду наименований наиболее металлоемких и дорогостоящих деталей вторичное потребление восстановленных деталей значительно больше, чем потребление новых запасных частей. Данный факт является особенно актуальным в условиях ресурсных ограничений, имеющих место в современной экономике. Себестоимость восстановления большинства восстанавливаемых деталей не превышает 75% стоимости новых, а расход материалов в 15 - 20 раз ниже, чем при их изготовлении. Высокая экономическая эффективность предприятий, специализирующихся на восстановлении автомобильных деталей, обеспечивает им конкурентоспособность в условиях рыночного производства.

Технологии восстановления деталей относятся к разряду наиболее ресурсосберегающих, так как по сравнению с изготовлением новых деталей сокращаются затраты на 70%. Основным источником экономии ресурсов являются затраты на материалы. Средние затраты на материалы при изготовлении деталей составляют 38%, а при восстановлении — 6, 6% от общей стоимости. Для восстановления работоспособности изношенных деталей требуется в 5 – 8 раз меньше технологических операций по сравнению с изготовлением новых.

Современное авторемонтное производство располагает в настоящее время механизированными поточными линиями разборки-сборки, совершенными способами ремонта деталей, высокопроизводительным оборудованием, прогрессивными технологическими процессами. Основным источником повышения производительности труда при капитальном ремонте автомобилей и агрегатов является механизация и автоматизация производственных процессов на основе концентрации производства. При этом особенно первостепенное значение имеет механизация разборочных, моечных, дефектовочных и сборочных работ, т.к. при этом также значительно повышается культура производства и, как следствие, качество ремонта. Повышение качества ремонта имеет важное значение, т.к. при этом увеличивается эффективность работы оборудования и в целом всего автомобильного транспорта: возрастает количество технически исправных автомобилей, снижаются расходы на эксплуатационные ремонты и др.

Все эти направления определяют пути и методы наиболее эффективного управления техническим состоянием автомобильного парка с целью обеспечения регулярности и безопасности перевозок при наиболее полной реализации технических возможностей конструкции и обеспечении заданных уровней эксплуатационной надежности автомобиля, оптимизации материальных и трудовых затрат, сведении к минимуму отрицательного влияния технического состояния подвижного состава на персонал и окружающую среду.

Целью курсового проекта является проектирование технологического процесса восстановления изношенной детали и установление наиболее рациональных и экономичных способов восстановления детали при обеспечении выполнения требований, предъявляемых к точности обрабатываемых поверхностей, расположению осей и поверхностей, правильности форм и контуров, обуславливающих нормальную работу и необходимую долговечность восстановленной детали и собранного изделия.

- Исходные данные для разработки технологического процесса

1.1 Характеристика детали

Скользящая вилка карданного шарнира вставляется в шлицевую втулку, которая расположена на одном из концов карданного вала, т.е. ходит в состав карданного вала. Карданный вал — это неотъемлемая деталь любого, и заднеприводного, и полноприводного автомобиля. Он является незаменимым узлом трансмиссии, и без него машина просто не поедет. Главное предназначение карданного вала заключается в передаче крутящего момента от одного агрегата к другому, причем оси их валов обычно не только не совпадают, но функционируют в условиях все время изменяющихся межосевых расстояний. Более того, речь идет о работе в вертикальных и горизонтальных плоскостях.

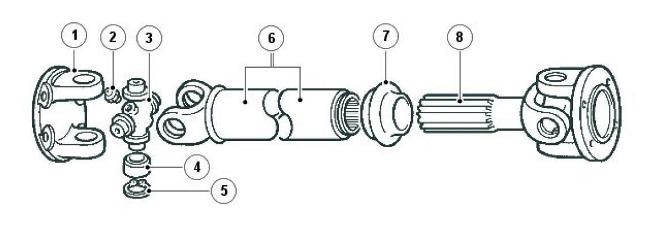

Конструкция вала представляет собой соединение нескольких элементов: вал, скользящая вилка, крестовины, уплотнение и фланцы крепления (рис1).

Детали карданного вала: 1. «вилка» крестовины с фланцем; 2. смазочный ниппель; 3. крестовина; 4. игольчатый ролик; 5. стопорное кольцо; 6. основной вал с внутренним шлицевым соединением «вилкой»; 7. резиновый чехол; 8. вал с наружным шлицевым соединением и «скользящей вилкой».

Рисунок 1. Устройство карданного вала

Вилка скользящая кардана образует шлицевый наконечник который вместе со шлицевой втулкой образует подвижное шлицевое соединение, компенсирующее изменение длины карданного вала в результате перемещения заднего моста.

Данная деталь изготовляется из стали 45, которая имеет следующие химический состав и механические свойства.

Таблица 1 — Химический состав стали 45Х ГОСТ 1050-88

| Наименование и марка материала | Химический элемент и его процентное содержание, % | ||||||

| C | Si | Cr | Mn | Ni | Cu | P | S |

| Сталь 45Х | 0, 41– 0, 49 | 0, 17–0, 37 | 0, 8– 1, 1 | 0, 5– 0, 8 | 0, 3 | 0, 03 | Не более 0, 35 |

Таблица 2 — Механические свойства стали 45Х ГОСТ 1050-88

| Наименование и марка материала | Показатель | ||||

| Не менее | |||||

| Временное сопротивле- ние при растяжении σ В, МПа (кгс/мм2) | Предел текучести σ т, МПа (кгс/мм2) | Относи- тельное удлинение, δ 5, % | Ударная вязкость α н, кДж/м2 (кгс/см2) | Твердость без терми- ческой обработки, МПа | |

| Сталь 45Х | 1030(105) | 835 (85) | 45(5) |

Таблица 3 — Технологические и эксплуатационные свойства стали 45Х ГОСТ 1050-88

| Наименование и марка материала | Вид термической обработки | Обрабатыва- емость резанием | Свариваемость при восстановлении | Износо- стойкость |

| Сталь 45Х ГОСТ 1050-88 | Цементация или цианирование, закалка и низкотемператур-ный отпуск | Умеренная | Умеренная | Хорошая |

1.2 Технические требования на дефектацию детали

Дефектация — это процесс технического контроля соединений и деталей, который заключается в определении степени их годности к использованию на ремонтируемом объекте. Основная задача дефектации — не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, не выбраковать годные детали, выявить необходимость их ремонта (восстановления).

Степень годности деталей к повторному использованию или восстановлению устанавливают по техническим картам на дефектацию. В них указаны: характеристика детали (материал, термическая обработка, твердость, размеры, отклонение формы и др.), возможные дефекты, методы контроля, допустимые без ремонта и предельные размеры.

В мастерских хозяйств работа по дефектации проводится на рабочих местах по ремонту сборочных единиц. На специализированных ремонтных предприятиях организуют специальные участки.

При дефектации соединений и деталей определяют изменения размеров и формы рабочих поверхностей, нарушение взаимного расположения деталей, изменение физико-механических свойств (потеря упругости, магнитных свойств и т. д.), коррозионные и усталостные разрушения и другие дефекты.

В процессе дефектации все детали разделяют на пять групп и маркируют краской определенного цвета:

- годные — зеленой

- годные в соединении с новыми деталями или отремонтированными до номинальных размеров — желтой

- подлежащие ремонту на данном предприятии — белой

- подлежащие ремонту на специализированных предприятиях — синей

- негодные, подлежащие утилизации — красной

У деталей контролируют только те параметры, которые могут измениться в процессе эксплуатации машины. Многие детали могут иметь по нескольку дефектов. Для уменьшения трудоемкости дефектации необходимо придерживаться последовательности контроля, указанной в технологической карте.

Таблица 4 — Карта технических требований на дефектацию вилки скользящей карданного шарнира

| Наименование детали (сборочной единицы) _ ___Вилка скользящая карданного шарнира______ | ||||||

| Номер детали (сборочной единицы): ____2202047___? _____ (обозначение по чертежу) | ||||||

| Материал: ___Сталь 45 ГОСТ 1050-88__ (наименование, марка, номер стандарта) | ||||||

| Твердость: Закаленного слоя 42...56 HR Незакаленных поверхностей ______207...241 HB________ | ||||||

| Позиция на эскизе | Возможный дефект | Способ установления дефекта и средства контроля | Размер, мм | Заключение | ||

| по рабо- чему чертежу | допусти- мый без ремонта | |||||

| 1. | Срез, смятие шлицев | Визуальный осмотр | — | — | Браковать | |

| 2. | Износ отверстий под подшип- ники | Пробка 39, 05 или нутромер ин- дикаторный НИ 18-50 ГОСТ 868-82 |

| 39, 05 | Ремонтировать Наплавка вибродуговая Постановка втулок | |

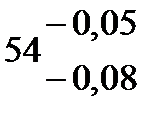

| 3. | Износ направляю- щей шейки | Скоба 53, 90 или микрометр гладкий МИ 50-75 ГОСТ 6507-90 |

| 53, 92 | Ремонтировать Наплавка вибродуговая Наплавка в среде углекислого газа Наплавка под слоем флюса | |

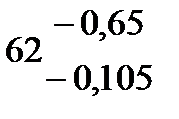

| 4. | Износ шлицев по наружному диаметру | Скоба 61, 89 или микро- метр гладкий МИ 50-75 ГОСТ 6507-90 |

| 61, 89 | Ремонтировать Наплавка вибродуговая Наплавка в среде углекислого газа Наплавка под слоем флюса | |

| 5. | Износ шлицев по диаметру делительной окружности | Ролики 05, 493, специальный калибр с дву- мя роликами L = 66, 30 мм, или микро- метр гладкий МИ 50-75 ГОСТ 6507-90 | Размер по роликам | Ремонтировать Наплавка в среде углекислого газа Наплавка под слоем флюса | ||

| 66, 4 не менее | 66, 30 | |||||

1.3 Дефекты детали и причины их возникновения

Дефект 1- износ отверстия под подшипники.

Причины возникновения:

- недостаток смазки;

- не правильная эксплуатация;

· заводские дефекты.

Устранение:

- Ремонт, наплавка.

Дефект 2- износ направляющей шейки

Причины возникновения:

- биение;

- знакопеременные нагрузки.

Устранение:

- Наплавка, ремонт.

1.4 Технические требования к отремонтированной детали

Основными поверхностями вилки, подвергшимися износу, являются направляющая шейки, и отверстия под подшипники.

После ремонта размеры шейки и отверстия под подшипники должны отвечать требованиям рабочего чертежа, а именно:

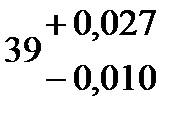

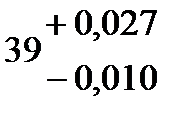

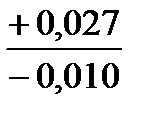

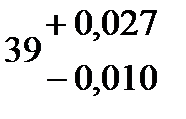

- диаметр шеек - должен быть равен

. Размер соответствует 7-му квалитету точности с отклонением f, т.е. диаметр 39 f7 (

. Размер соответствует 7-му квалитету точности с отклонением f, т.е. диаметр 39 f7 ( ). Шероховатость поверхности шейки Ra 0, 8 мкм соответствует 7-му классу шероховатости;

). Шероховатость поверхности шейки Ra 0, 8 мкм соответствует 7-му классу шероховатости; - отклонение цилиндричности шеек скольжения должно быть не более 0, 01 мм, радиальное биение их относительно оси - не более 0, 03 мм.

Таблица 5 — Диаметр шейки скользящей вилки, мм

| Размер | Увеличение или уменьшение диаметра шейки | Диаметр шейки |

| По рабочему чертежу | — |

|

| Ремонтный |

1.5 Расчет размера партии деталей

В условиях серийного ремонтного производства (по опыту ремонтных предприятий) размер партии принимается исходя из месячной потребности в ремонтируемых деталях.

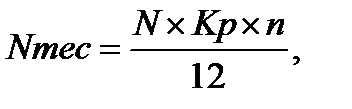

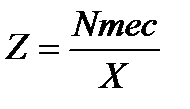

1.5.1 Месячная программа восстанавливаемых по маршруту деталей Nmec, шт., определяется по формуле:

(1)

(1)

где N — годовая производственная программа ремонта агрегатов или автомобилей, шт. (выдается по заданию на курсовое проектирование): N = 500 (штук); Кр — маршрутный коэффициент ремонта (выдается по заданию на курсовое проектирование): Кр = 1, 1; n — количество одноименных деталей на агрегате или автомобиле, шт: n = 1 (шт);

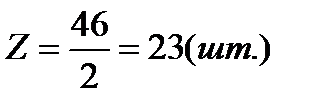

1.5.2 Размер партии деталей Z, шт., определяется по формуле:

, (2)

, (2)

где X — количество запусков ремонта детали в месяц (принимается не более 3).

Размер партии деталей должен быть равен числу, кратному 5.