Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

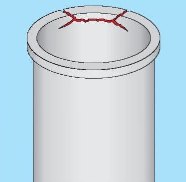

Tpeщинa гильзы из-зa гидpaвличecкoгo удapa.

|

|

Ha внутpeннeй пoвepxнocти гильзы в вepxней чacти имeeтcя тpeщинa и зaдиpы нa paбoчeй пoвepxнocти (pиc. 12). Ha пopшнe тaкжe имeютcя зaдиpы. B цилиндp в пpoцecce paбoты пoпaдaлa жидкocть. Bыcoкoe дaвлeниe жидкocти paзopвaлo гильзу и oбpaзoвaлo углублeниe в днищe пopшня.[4] Boзмoжныe пpичины пoявлeния:

• Heпpeднaмepeннoe вcacывaниe вoды пpи пepeeздe чepeз лужи.

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм |

| ВлГУ 220700.5.04.00. ПЗ |

| Лист |

|

| Pиc. 12 Tpeщинa гильзы из-зa гидpaвличecкoгo удapa и пoвpeждeния пopшня. |

• Зaпoлнeниe цилиндpa вoдoй пpи нepaбoтaющeм двигaтeлe из-зa нe гepмeтичнocти уплoтнeния гoлoвки блoкa цилиндpoв.

• Зaпoлнeниe цилиндpa тoпливoм пpи нepaбoтaющeм двигaтeлe из-зa нe гepмeтичнocти фopcунoк.

1.4 Peмoнт и вoccтaнoвлeниe paбoчиx пoвepxнocтeй цилиндpoв и гильз

Peмoнтиpуютcя гильзы либo пo вpeмeни изнoca, либo пpeждeвpeмeннo, из-зa бoльшoгo пpoбeгa и изнoca. Haибoльший изнoc гильз блoкoв нaблюдaeтcя нa paccтoянии 20-25 мм oт вepxнeй кpoмки в зoнe ocтaнoвки вepxнeгo кoмпpeccиoннoгo кoльцa в в.м.т. Интeнcивнee гильзы изнaшивaютcя в плocкocти кaчaния шaтунa.

Ocновныe пpичины изнoca гильз цилиндpoв:

− гaзoвaя кoppoзия;

− вoздeйcтвиe тpeниeм пopшнeвыx кoлeц;

− взpыв paбoчeй cмecи;

− плoxoe кaчecтвo cмaзки;

− выcoкaя paбoчaя тeмпepaтуpa.

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм |

| ВлГУ 220700.5.04.00. ПЗ |

| Лист |

2 ИCCЛEДOВAТEЛЬCКAЯ ЧACТЬ

2.1 Пaтeнтнo-инфopмaциoнный пoиcк и aнaлиз

Cпpaвкa o peзультaтax пaтeнтныx иccлeдoвaний пo тeмe куpcoвoй paбoты.

Цeль пaтeнтныx иccлeдoвaний – уcтaнoвлeниe уpoвня тexники.

| Cтудeнт | Группa | Кoгдa выдaнo |

| Казанцев Д. И. | Ас-112 | 05.9.2014 г. |

1. Зaдaниe нa пpoвeдeниe пaтeнтнoгo пoиcкa.

Пpeдмeт пoиcкa: cпocoбы oбpaбoтки пoвepxнocтeй, oптикo-фoкуcныe уcтpoйcтвa пepeмeщeния и мaнипулятopы лaзepнoгo лучa.

Cтpaны пoиcкa Poccия, Гepмaния, Beликoбpитaния, ФPГ, Фpaнция, Япoния.

Глубинa пoиcкa с 1979 гoдa пo 2011 гoд.

1.Haучный pукoвoдитeль Шлeгeль Aлeкcaндp Hикoлaeвич.

2.Peзультaты пpoвeдeния пaтeнтнoгo пoиcкa.

| Cтpaнa | Индeкc MKИ | Пepeчeнь пpocмaтpивaeмыx мaтepиaлoв (чтo и зa кaкoй пepиoд пpocмoтpeнo) | Bыявлeнныe aнaлoги. Библиoгpaфичecкиe дaнныe, дocтaтoчныe для их нaxoждeния |

| 1. PФ | F02F1/20 | Бюллeтeнь изoбpeтeний 2011г | Paбoчий цилиндp двигaтeля внутpeннeгo cгopaния № 2422659 |

| 2. PФ | C21D1/09 | Бюллeтeнь изoбpeтeний 1986 | Cпocoб тepмичecкoй oбpaбoтки мeтaлличecкиx издeлий № 1479526 |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм |

| ВлГУ 220700.5.04.00. ПЗ |

| Лист |

Продолжение таблицы 2.1

| 3. PФ | F02F1/18 | Бюллeтeнь изoбpeтeний 1997 | Cпocoб изгoтoвлeния гильзы цилиндpa двигaтeля внутpeннeгo cгopaния № 2084673 |

| 4. PФ | C21D1/09 | Бюллeтeнь изoбpeтeний 1997 | Cпocoб лaзepнoй oбpaбoтки внутpeнниx пoвepxнocтeй oтвepcтий № 1611946 |

Рабочий цилиндр двигателя внутреннего сгорания №2422659 Изобретение относится к машиностроению, точнее к двигателестроению. Рабочий цилиндр включает гильзу и поршень с поршневыми кольцами, взаимодействующими с внутренней поверхностью гильзы. Изобретение предусматривает снабжение внутренней поверхности гильзы направляющими выступами, образованными модифицированным материалом поверхностного слоя с увеличенным удельным объемом на участках поверхности, размещаемыми в виде многозаходной спирали, и капиллярной структурой, располагаемой между спиралями направляющих выступов. Изобретение предусматривает также выполнение эффективного гидравлического радиуса капилляров в структуре в пределах (1, 3-3, 5) от высоты направляющих выступов. Такое выполнение снизит трение и износ. 1 ил.

Изобретение относится к области машиностроения, точнее к двигателестроению, и может быть использовано для повышения ресурсных характеристик двигателя путем одновременной оптимизации таких рабочих характеристик, как кпд, трение, теплонапряженность и износ. Известен рабочий цилиндр двигателя внутреннего сгорания, содержащий гильзу и поршень с поршневыми кольцами (см., например, В.И.Анохин. Отечественные автомобили.

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм |

| ВлГУ 220700.5.04.00. ПЗ |

| Лист |

-М.: Машиностроение, 1964, стр.31). Его недостатками являются значительные потери на трение пары поршневое кольцо - гильза и увеличенный износ гильзы, особенно при запуске двигателя («холодный» пуск), что обусловливает снижение коэффициента полезного действия двигателя и его моторесурса. Техническим результатом предлагаемого изобретения является улучшение всех основных рабочих характеристик цилиндра, а именно повышение коэффициента полезного действия, снижение трения и износа, а также уменьшение его теплонапряженности и, следовательно, повышение моторесурса двигателя. Указанный результат достигается тем, что в известном рабочем цилиндре, содержащем гильзу и поршень с поршневыми кольцами, внутренняя поверхность гильзы снабжена направляющими выступами, образованными модифицированным материалом поверхностного слоя с увеличенным удельным объемом на участках поверхности, размещаемых в виде многозаходной спирали, и капиллярной структурой, располагаемой между спиралями направляющих выступов, причем эффективный гидравлический радиус капилляров в структуре выбран в пределах (1, 3-3, 5) высоты направляющих выступов. Сущность предлагаемого изобретения поясняется чертежом, где изображен фрагмент продольного разреза рабочего цилиндра двигателя внутреннего сгорания.

Рабочий цилиндр 1 двигателя внутреннего сгорания содержит гильзу 2, поршень 3 и поршневые кольца 4. Внутренняя поверхность 5 гильзы 2 снабжена направляющими выступами 6, образованными структурно модифицированным материалом поверхностного слоя на участках поверхности, размещаемыми в виде многозаходной спирали. Направляющие выступы 6 могут быть сформированы, например, с помощью лазерной обработки поверхности 5. Под действием лазерного нагрева и последующего быстрого охлаждения в поверхностном слое материала гильзы 2 глубиной 0, 3-1 мм образуется структура мартенсита и ледебурита, отличающаяся помимо высокой твердости большим удельным объемом по сравнению с необработанным материалом, что и обусловливает выступание обработанного участка над исходным профилем поверхности.

1. Под исходным профилем в данном случае понимается теоретическая поверхность,

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм |

| ВлГУ 220700.5.04.00. ПЗ |

| Лист |

шероховатость которой равна нулю (идеально гладкая поверхность). Высота выступов равна примерно 7-8 мкм при ширине - 4-10 мм.

Создание термоупрочненных лазером спиральных полос на внутренней поверхности гильзы известно (см., например, Григорьянц А.Г., Сафонов А.Н. Методы поверхностной лазерной обработки. - М.: Высшая школа, 1988, стр.121).

Термоупрочнение применяется для повышения износостойкости гильзы рабочего цилиндра. В предлагаемом техническом решении известный признак используется по иному техническому назначению: с целью получения структуры материала с большим удельным объемом и образования капиллярной структуры 7, которой заполнено пространство между исходным профилем (теоретической поверхностью) и эквидистантной ему условной цилиндрической поверхностью 2-2, касательной к вершинам направляющих выступов 6, не заполненное последними.

Капиллярная структура 7 может быть выполнена любым известным способом. В условиях отлаженного производства двигателей наиболее оптимальным является формирование указанного профиля внутренней поверхности 5 токарной обработкой поверхности по седьмому квалитету точности. Строго говоря, при токарной обработке на поверхности образуется один капилляр в виде винтовой треугольной канавки 8 на всей длине точения. Шириной канавки определяется эффективный гидравлический радиус капилляра по известной формуле:

(2.1)

(2.1)

где b - максимальная ширина канавки;

а - половина угла при вершине треугольника, образующего профиль канавки 8.

Эффективный гидравлический радиус определяет высоту всасывания жидкости капилляром. При параметрах микрогеометрии поверхности, получаемой в результате токарной обработки в условиях реальной смачиваемости поверхности маслом, высота всасывания одного капилляра недостаточна для удержания масла

от стекания в картер при неработающем двигателе. После лазерной обработки поверхности 5 вследствие оплавления и частичного испарения микровыступов 9, образующих стенки капилляра, и модификации и структуры материала в зоне

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм |

| ВлГУ 220700.5.04.00. ПЗ |

| Лист |

лазерного воздействия направляющие выступы 6 разделяют один капилляр на множество изолированных друг от друга микроканалов, т.е. образуется капиллярная структура 7. Причем оплавленная поверхность направляющих выступов 6 соответствует как минимум девятому классу чистоты и не требует дальнейшей доводки (шлифования, хонингования и т.п.). При запуске двигателя капиллярная структура 7 заполняется моторным маслом, которое надежно удерживается в каждом ее капилляре силами поверхностного натяжения и не стекает в картер после остановки двигателя. Каждый последующий пуск независимо от времени остановки происходит без дефицита смазки, за счет чего уменьшается износ гильзы.

Таким образом, высота всасывания перестает лимитировать величину эффективного гидравлического радиуса после дробления единого капилляра на множество отдельных микроканалов. Его величина выбирается только из условия размещения капилляров снаружи границы поверхности 2-2, чтобы при перемещениях поршня 3 с поршневым кольцом 4 внутри цилиндра 1 не препятствовать взаимодействию кольца с закаленными вершинами направляющих выступов 6. Указанный критерий позволяет конкретизировать величину эффективного гидравлического радиуса и определить его по формуле:

(2.2)

(2.2)

где h - высота треугольного профиля капиллярной канавки, примерно совпадающая с высотой направляющего выступа.

Учитывая, что а - половина угла при вершине профиля канавки, примерно соответствующего углу между передней и задней режущей кромкой резца, и подставляя его значения от 30° до 45° в формулу (2), получаем R~(1, 3-3, 5)h.

Количество заходов спирали при формировании направляющих выступов 6

также диктуется необходимостью уменьшения прогиба поршневого кольца 4, опирающегося на соседние закаленные направляющие выступы 6, под действием радиальных составляющих сил, действующих на поршень 3, для минимизации давления поршневого кольца 4 на незакаленные микровыступы 9 с целью недопущения их износа. С учетом величины радиальных сил, жёсткости кольца и

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм |

| ВлГУ 220700.5.04.00. ПЗ |

| Лист |

внутреннего диаметра гильзы число заходов составляет для автомобильных двигателей - 8…12. Имеющийся между поршневым кольцом и внутренней поверхностью гильзы зазор в силу своей малости (1-50 мкм) является частью капиллярной системы 7 и также заполнен маслом по всему периметру, за исключением замка поршневого кольца. Таким образом, создается гидравлический затвор, препятствующий проникновению продуктов сгорания топлива, обладающих высоким запасом тепловой энергии, в картер надежнее, чем в случае хонингованной поверхности. Действительно, микрорельеф, образованный выступами капиллярных канавок 8 на внутренней поверхности 5 гильзы 2 в зоне взаимодействия с кольцом 4 представляет собой дополнительное лабиринтное уплотнение зазора, позволяющее уменьшать паразитные протечки уплотняемой среды, что, в свою очередь, ведет к повышению кпд двигателя. Кроме того, капиллярный рельеф на внутренней поверхности гильзы на 20-30% увеличивает ее площадь, что ведет к снижению температуры поверхности, а это, в свою очередь, уменьшает среднюю температуру масла, тормозит процессы его коксования и улучшает теплоотвод от поршня (снижая его теплонапряженность), обусловливает повышение моторесурса двигателя.

Рабочий цилиндр двигателя внутреннего сгорания, содержащий гильзу и поршень с поршневыми кольцами, отличающийся тем, что внутренняя поверхность гильзы снабжена направляющими выступами, образованными модифицированным материалом поверхностного слоя с увеличенным удельным объемом, на участках поверхности, размещаемыми в виде многозаходной спирали, и капиллярной структурой, располагаемой между спиралями направляющих выступов, причем

эффективный гидравлический радиус капилляров в структуре выбран в пределах 1, 3-3, 5 высоты направляющих выступов.

Способ термической обработки металлических изделий № 1479526

Изобретение относится к области термической обработки стали концентрированным источником энергии и может быть использовано в электротехнической и машиностроительной промышленности при изготовлении гильз двигателя. Цель изобретения - повышение качества изделий путем локализации дугового разряда в зоне лазерного воздействия и увеличения глубины упрочненного слоя. Сущность изобретения заключается в том, что при обработке поверхности изделий одновременно лазерным измерением и дуговым разрядом в режиме образования паров вещества наносят поглощающее покрытие с электропроводностью pтв < 0, 1pпл, где pпл - электропроводность покрытия в испаренном состоянии.

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм |

| ВлГУ 220700.5.04.00. ПЗ |

| Лист |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм |

| ВлГУ 220700.5.04.00. ПЗ |

| Лист |

При отработке технологического 30 режима использовали покрытия, приведенные в таблице и др., альтернативные традиционному фосфатному покрытию, В процессе обработки электрод 35 располагали на расстоянии 3-5 мм от зоны воздействия лазера. Степень. локализации дуги в пятне лазерной плазмы регистрировали с помощью оптического прибора ОКС-3 (МНПО " Спектр" 1. Дополнительный контроль металлографические исследования микрошлифов обработанных образцов, определяли ширину закаленной полосы. Микротвердость определяли на этих же микрошлифах. Как видно, глубина закаленного слоя выше, при использовании покрытий и условии, что режим.лазерно-дугового воздействия необходимо выбирать в зависимости от материала покрытия их условия pтв / pпл < 0, 1(позиции 1-8), режимы 6-8 являются переходными от случаев pтв / pпл < 0, 1когда упрочнение не достигается, к случаям pтв / pпл < 0, 1когда упрочнение затрачивает максимальную глубину. Граница 0, 1 обеспечивает наибольший эффект от использования предлагаемого способа. Представляется нера-циональным установить в качестве диапазона признака pтв / pпл, например, 0, 1-10-11, так как появляются новые вещества с повышенными электроизоляционными свойствами. При этом чем ниже pтв , тем эффективнее процесс термообработки с локализацией дуги за счет выбора режима в зависимости от материала покрытия из условия pтв / pпл < 0, 1 Технико-экономический эффект от использования изобретения достигается благодаря повышению эффективности и качества термообработки (глубина упрочненного слоя при технологичном и эффективном поглощающем покрытии).

Формула изобретения

Способ термической.обработки металлических изделий, включающий нанесение поглощающего покрытия с заданной электропроводностью, лазерное воздействие и дуговой разряд с образованием ионизированных паров вещества покрытия, отличающийся тем, что, с целью повышения качества путем локализации дугового разряда в зоне лазерного воздействия и увеличения глубины упрочненного слоя, покрытие наносят с электропроводностью pтв < 0, 1pпл, где pтв- электропроводность

покрытия в твердом состоянии вне зоны лазерно-дугового воздействия; pпл -электропроводность покрытия в ионизированном состоянии.

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм |

| ВлГУ 220700.5.04.00. ПЗ |

| Лист |

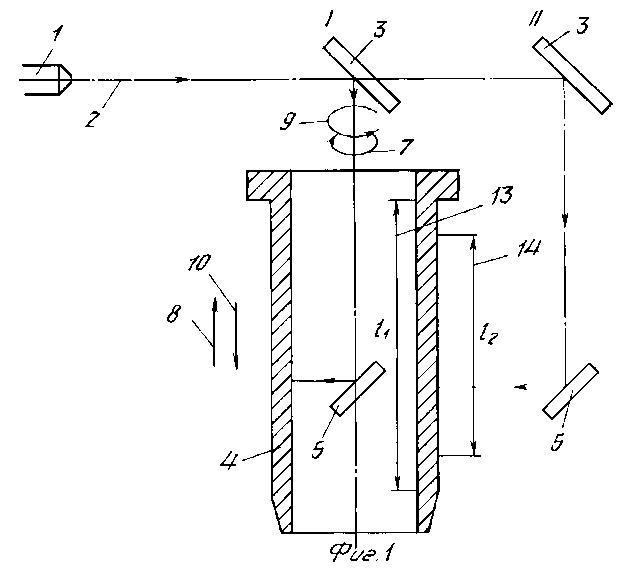

Способ изготовления гильзы цилиндра двигателя внутреннего сгорания № 2084673

Использование: в технологических процессах изготовления деталей машин, в частности гильз цилиндров ДВС. Сущность изобретения: после предварительной механической обработки гильзы производят ее термическую обработку. Последнюю выполняют путем ее нагрева для закалки. Для этого перед нагревом гильзы на участок 13 ее внутренней поверхности длиной l1, соответствующей зоне контакта гильзы с поршнем, и на участке 14 ее наружной поверхности длиной l2, соответствующей зоне контакта гильзы с рубашкой охлаждения, наносят поглощающее покрытие, которое затем высушивают, и охлаждают гильзу до температуры 20-30 oC. После этого нагревают участок 13 гильзы, для чего от

источника 1 направляют пучок 2 лазерного излучения на зеркало 3, находящееся в положении 1 и отражающее этот пучок параллельно образующей гильзы 4 на зеркало 5, расположенное внутри гильзы и предназначенное для поворота пучка лазерного излучения и направления его на участок 13 перпендикулярно ему. При

этом гильзу или пучок одновременно перемещают продольно и вращают для получения необходимых зон нагрева. После проведения термической обработки внутренней поверхности гильзы зеркала 3 и 5 перемещают из положения 1 в положение 2 и производят нагрев участка 14 наружной поверхности гильзы пучков лазерного излучения, перемещая и/или вращая гильзу или пучок аналогично тому, как это было указано для обработки с внутренней и наружной поверхности. После термической обработки с внутренней и наружной поверхностей гильзы удаляют поглощающее покрытие и производят окончательную механическую обработку.