Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сплавы системы Al — Si — Mg

|

|

Силумин — сплав алюминия с кремнием (до 14%). По своей прочности не уступает стали, но значительно легче ее, обладает высокими литейными свойствами. Силумины используют в машиностроении для отливки корпусов, цилиндров, моторов, поршней, коробок переключения скоростей и других деталей.

Механические свойства литейных алюминиевых сплавов могут быть существенно улучшены модифицированием в жидком состоянии. Так, модифицирование силумина с содержанием 13% кремния приводит к повышению предела прочности от 140 до 180 МН/м и удлинения от 3 до 8%. При более высоких требованиях к прочностным свойствам применяют специальные силумины с добавками марганца, магния, с термической обработкой закалкой с последующим старением. Однако механические свойства литых сплавов значительно уступают термически упрочняемым сплавам. Поэтому применение литых сплавов для нагруженных деталей целесообразно лишь в случае сложной формы изделия или выигрыша в весе, в остальных случаях предпочтительнее применение кованых, более прочных сплавов.

Внедрению алюминия в современную технику в значительной степени способствовали сплавы, характеризующиеся своей легкостью наряду с прекрасными механическими качествами. Из важнейших сплавов назовем дюралюминий (приблизительный состав 94% А1, 4% Si, и 0, 5% Мg), силумин (А1- - 13% 8), магналий (А1 с содержанием Mg 9, 5—11, 5%). Системы А1—Si —Mg и им подобные открыли новый этап в истории легких сплавов. Сплавы на основе алюминия ценны тем, что при равной прочности изделия из них в несколько раз легче стальных. Эго важно не только для авиационной промышленности, но также совершенно необходимо для современного машиностроения. Алюминий оправданно называют крылатым металлом.

Литейные сплавы содержат легирующих добавок больше предельной растворимости. Из них готовят различные фасонные отливки. К литейным сплавам относят силумины. Основной легирующей добавкой в них является кремний и магний. Примером может служить сплав АЛ-9 состава 81 — 7%, М — 0, 3% (Si и Mg отсутствуют). Фазой — упрочнителем в нем является Mg2Si.

Сплав АЛ9 разработан в середине тридцатых годов. В основном он предназначен для литья тонкостенных и сложных по конфигурации деталей, несущих средние по величине нагрузки (детали карбюраторов, корпуса помп и различной аппаратуры).

К преимуществам сплава АЛ9 следует отнести:

а) хорошие литейные свойства (высокая жидкотекучесть, минимальная линейная усадка), близкие к свойствам сплава АЛ2, что позволяет получать тонкостенные отливки сложной конфигурации;

б) малую склонность к образованию горячих трещин;

в) сравнительно высокую прочность и удовлетворительную пластичность;

г) по сравнению со сплавом АЛ4 менее сложную технологию литья деталей: не требуется применение автоклава для кристаллизации под давлением; модифицирование обычно производится тройным стандартным модификатором, что экономичнее.

К недостаткам сплава АЛ9 относятся:

а) пониженная обрабатываемость резанием;

б) хотя с увеличением содержания магния прочность сплава повышается и обрабатываемость резанием улучшается, но пластичность сплава при этом понижается;

в) пониженная коррозионная стойкость к азотной кислоте;

г) пониженная жаропрочность, которую можно повысить, увеличивая содержание кремния и магния, а также дополнительно легируя сплав медью.

Основная упрочняющая фаза тройных сплавов — фаза Mg2Si, принадлежащая к дальтонидному типу с определенными химическим составом, свойствами и нормальной валентностью. Эта фаза имеет кубическую элементарную ячейку и не образует твердых растворов со своими компонентами, что характерно для ионных соединений в отличие от фаз бертоллидного типа (например, фазы Al3Mg.: ).

Методом рентгеноструктурного анализа и металлографическими исследованиями процесса старения сплавов алюминия с кремнием

и магнием установлено, что процесс распада твердого раствора магния и кремния в алюминии осуществляется по следующей схеме:

1. Появляются ЗГП в кристаллической решетке твердого раствора, т. е. происходит перегруппировка в направлении сближения атомов кремния и магния для образования метастабильной фазы Mg2Si. Эти процессы идут медленно при комнатной температуре и интенсивно при повышенной. Такая перегруппировка атомов сопровождается сильным искажением кристаллической решетки, что является причиной упрочнения сплавов типа силумин при комнатной температуре и начального снижения жаропрочности при температурах старения (160—170 С и выше).

2. Образуются одномерные и двумерные зародыши метастабильной фазы Р' (Mg2Si), которая имеет гексагональную решетку. Считается, что формирование фазы Mg.2Si — основная причина упрочнения сплавов системы Al—Si—Mg, но с появлением стабильной фазы Mg, Si заметно снижается жаропрочность тройных сплавов. Это особенно проявляется при 170—180° С в течение 25-ч выдержки.

3. Образуется стабильная фаза Mg.2Si в закаленных сплавах типа силумин при 185—220° С в течение нескольких часов, а при 300о С — в течение 30 минстарения с резким снижением прочности сплава.

Применяя старение в интервале температур 180—225°С с малым временем выдержки, можно обеспечить сплаву АЛ9 высокую прочность и пониженную пластичность.

Жаропрочность этих сплавов можно значительно повысить двумя путями: упрочнить твердый раствор комплексным легированием и границы зерен устойчивыми фазами, кристаллизующимися в разветвленной форме; свободный (элементарный) кремний связать в устойчивые соединения (Al8Si8Mg3Fe, Al4Si2Fe, Al5SiFe и др.). При этом кремний не следует связывать в такие соединения, в которых второй компонент имеет повышенный коэффициент диффузии. Таким примером может служить фаза Mg2Si, которая является упрочняющей фазой; она содержится в структуре большинства сплавов типа силумин (АЛ4, АЛ9 и др.).

Фаза Al2Si формируется через ряд фазовых превращений, сильно искажающих кристаллическую решетку матрицы, что обусловливает значительное упрочнение сплавов при комнатной температуре. Это достигается применением соответствующей термической обработки (закалки и старения). В тройных сплавах системы А1—Si—Mg были впервые обнаружены в алюминиевой матрице зоны, характеризующие стадии предвыделения. Авторы работ, пользуясь в своих исследованиях методом рентгеноструктурного анализа, в сплавах, состаренных при комнатной температуре, не могли обнаружить структуру зон, хотя механические свойства сплавов повышались. Лишь только при температуре 150оС зоны скопления магния и кремния в матрице располагаются локально. С помощью вакансий (образовавшихся в процессе закалки) растворенные атомы вначале собираются в цепочки без какого-либо порядка, затем атомы легирующих элементов постепенно располагаются в определенном порядке и параметр (4, 04 А) образующейся цепочки становится таким же, как у элементарной ячейки матрицы.

При повышенных температурах ряды атомов легирующих компонентов создают строение областей, несколько отличное от строения матрицы. В этом случае фаза B” постепенно превращается в фазу B’. Атомная перестройка сопровождается большим искажением кристаллической решетки матрицы, что является причиной значительного повышения механических свойств сплавов типа силумин. Однако такое напряженное состояние кристаллической решетки способствует понижению жаропрочности сплавов. Это особенно убедительно проявляется в изменении структуры твердого раствора сплава типа АЛ9.

И. Ф. Колобнев, Т. И. Решетник и В. К. Мостипан, исследуя тройные сплавы типа силумин электронномикроскопическим методом, показали, что при температуре старения 165о С процесс распада твердого раствора сплава типа АЛ9 (А1 + 8, 9% Si + 0, 46% Mg) протекает сравнительно быстро.

Таблица 1- Изменение механических свойств сплава АЛ9 в зависимости от содержания кремния и температуры испытаний

| Химический состав, % (остальное А1) | Термическая обработка | Температура испытании, °С | |||||||||

| Si | Mg | Fe | |||||||||

| sb кГ/мм2 | s. % | sb кГ/мм | s. % | sb кг/мм- | s. % | sb кГ/ мм2 | s. % | ||||

| 6, 5 | 0, 30 | 0, 25 | Т5 | 26, 7 | 2, 3 | 24, 2 | 3, 0 | 20, 1 | 4, 3 | 15, 8 | 6, 7 |

| 7, 2 | 0, 30 | 0, 25 | Т5 | 26, 8 | 2, 0 | 23, 1 | 3, 2 | 19, 4 | 4, 8 | 14, 3 | 7, 2 |

| 8, 5 | 0, 30 | 0, 25 | Т5 | 26, 2 | 2, 1 | 22, 8 | 3, 4 | 18, 5 | 5, 7 | 13, 7 8, 5 | |

| 9, 1 | 0, 3 | 0, 25 | Т5 | 26, 3 | 1, 8 | 22, 1 | 3, 0 | 18, 1 | 5, 6 | 13, 2 | 9, 0 |

В процессе старения при температуре 135°С в течение 15 часов образовались скопления ультрадисперсных частиц элементарного кремния. Форма скоплений таких частиц кремния аналогична форме скоплений таких же частиц кремния, полученных в работе Н. Н. Буйнова при старении двойного сплава Al—Si. Кроме скоплений ультрадисперсных частиц кремния, в структуре твердого раствора имеются атомные скопления в виде круглых (белых) точек, очевидно ЗГП2, или, как во многих работах принято обозначать «фазу» B”. Такие продукты распада твердого раствора, образующиеся в виде цепочек, в сплавах системы Al—Si—Mg характерны для начальной стадии старения. Структура сплава АЛ9, состаренного при температуре 150° С в течение 15 часов, подтверждает это.

При более высоких температурах старения количество и величина ультрадисперсных частиц элементарного кремния, а также и белых точечных выделений сильно возрастают. Структура твердого раствора сплава АЛ9 после старения 15 и 25 часовпри температуре 165 °С характеризуется большим скоплением частиц, кремния и образованием частиц метастабильной фазы B', а также и стабильной Mg2Si.

С повышением температуры распад твердого раствора протекает очень интенсивно и образуются скопления частиц метастабильных фаз повышенной плотности за более короткое время. При этом размер частиц метастабильных фаз значительно увеличивается с удлинением продолжительности старения. Особенно интенсивно твердый раствор распадается при температуре 175 оС с выдержкой 10 ч. Частицы силицида магния (в виде белых тонких полос) расположены ориентированно. Распад твердого раствора в процессе старения при температуре 200 °С практически заканчивается в течение 10 ч. Поэтому и прочность сплава АЛ9 при температуре 200 °С низка.

Данные таблиц 1 и 2 позволяют сделать два вывода: для длительной работы при высоких температурах сплав типа АЛ9 рекомендовать не следует; с увеличением содержания кремния в сплаве (модифицированное состояние) прочность этих сплавов с повышением температуры понижается. Дальнейшее повышение времени выдержки при температуре 300 °С обусловливает рост частиц продуктов распада твердого раствора.

Все указанные выше процессы протекали в неравновесных условиях.

Сплавы испытывали в немодифицнрованном состоянии, поэтому пластичность их занижена.

Таблица – 2 Изменение длительной прочности сплава АЛ9 в зависимости от температурь и приложенного напряжения (образцы диаметра 10 мм, отлитые в песчаные формы)

| Температура испытания, оС | Длительность испытания до разрушения, ч | |||

| s = 9 кг/мм2 | s = 6 кг/мм2 | s = 3 кг/мм2 | s = 1, 5 кг/мм2 | |

| Разрушились при нагружении |

Таблица – 3 Влияние легирующих элементов на жаропрочность сплава типа АЛ9, термически обработанного по режиму Т5

| Химический состав, %(остальное А1) | Меха- нические свойства при 20° С | Механические свойства при З00 оС | |||||||

| Si | Mg | Mn | Сu | Fe | sb кГ/мм2 | d% | sзоо кГ/мм2 | Время, ч | d* % |

| 0, 3 | 0, 2 | 6, 0 | 12, 5 | ||||||

| 0, 3 | - | - | 0, 2 | 6, 0 | |||||

| 0, 3 | - | - | 0, 2 | 5, 0 | |||||

| 0, 3 | 0, 2 | 5, 0 | 70, 5 | ||||||

| 0, 5 | - | - | 0, 2 | 4, 0 | |||||

| 0.5 | - | - | 0, 2 | 4, 0 | |||||

| 0, 5 | - | - | 0, 2 | 3, 5 | |||||

| 0, 5 | - | - | 0, 2 | 3, 5 | |||||

| 0, 5 | 0, 5 | - | 0, 2 | 3, 5 | |||||

| 0, 5 | 0, 5 | - | 0, 2 | 3, 0 | о | ||||

| 0, 5 | 0, 5 | - | 0, 2 | 3, 0 | |||||

| 0, 5 | 0, 5 | - | 0, 2 | 2, 5 | |||||

| 0, 5 | 0, 5 | - | 0, 2 | 2, 0 | |||||

| 0, 5 | 0, 5 | 0, 2 | 2, 0 | ||||||

| 0, 5 | 0, 5 | 0, 5 | 0, 2 | 1, 5 | 4, 5 | ||||

| 1, 0 | |||||||||

| 1, 5 | |||||||||

| 2, 0 |

При температуре 400 °С растворимость Mg2Si примерно в два раза выше растворимости кремния в твердом алюминии, тогда как в интервале температур закалки растворимости их практически одинаковы. Однако эффект термической обработки сплавов без магния и с магнием весьма различен. Это объясняется тем, что частицы фазы кремния формируются быстрее, чем частицы фазы Mg2Si, имеющей более сложный состав. Очевидно, при этом увеличивается межатомная связь по сравнению с межатомной связью двойных твердых растворов магния в алюминии и кремния в алюминии.

Один и тот же упрочнитель, например Mg2Si, неодинаково влияет на свойства сплавов. Так, содержание магния в сплаве АЛ9 на 30 °С больше, чем в сплаве АЛ4, однако прочность последнего выше. Это можно объяснить более высоким содержанием кремния. Избыточное количество кремния не влияет на растворимость фазы Mg2Si, но благоприятно сказывается на форме ее выделения при старении. Очевидно, этим можно объяснить более высокую (на 25%) прочность сплава АЛ4 по сравнению со сплавом АЛ9.

По химическому составу сплав ВАЛ5 отличается от сплава АЛ9 небольшими добавками бериллия и титана, незначительно влияющими на структуру твердого раствора. Поэтому его жаропрочность близка к жаропрочности сплава АЛ9. Сплав ВАЛ5 имеет следующий фазовый состав: a, Si, Mg2Si, Al3Ti, Be3SiFe.

Чем выше степень пресыщения твердого раствора сплавов системы Al—Mg, тем более они склонны к естественному старению, что приводит к резкому снижению пластичности сплавов и коррозии их под напряжением.

Чтобы избежать последствий естественного старения, исследователи разных стран при создании новых сплавов ограничивали содержание магния в них 10%. В целях повышения коррозионной стойкости под напряжением в новые сплавы вводили небольшие добавки переходных элементов. Это способствует образованию частиц соединений типа Al3Ti, Al12Mg2Cr2, Al10Mg2Mn, располагающихся по границам зерен прерывисто. Частицы соединений по отношению к зерну твердого раствора являются катодами, что препятствует развитию процессов коррозионного растрескивания под напряжением.

|

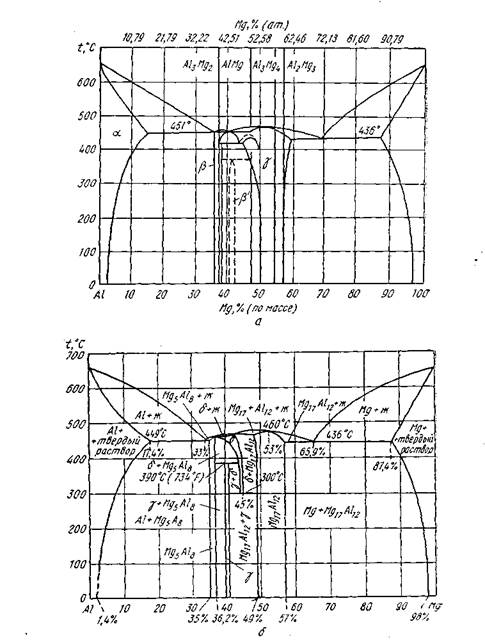

а — по Н. С. Курнакону и В. Н. Михеевой; б — по Мондольфо

Рисунок – 1 Диаграмма состояния системы Аl—Mg

Следует заметить, что присутствие небольшого количества меди, железа и кремния в сплавах типа магналий также тормозит развитие процессов межзёренного растрескивания. Но такие добавки (или примеси) понижают общую коррозионную стойкость этих сплавов.

Кованые поршни дороже литых, но они имеют ряд неоспоримых преимуществ: стойкость к тепловым и ударным нагрузкам, твердость, долговечность, надежность. Термоциклическая стойкость таких поршней в 5 раз выше, чем литых.

Поршень двигателя внутреннего сгорания – одна из самых сложных и ответственных (нагруженных) деталей.

Рисунок 2 - Поршень двигателя автомобиля ВАЗ

Инерционные силы, возникающие в кривошипно-шатунном механизме при работе двигателя, увеличивают механические потери, снижают мощность, ресурс и максимальные обороты двигателя. По этой причине поршни современных

высокооборотных двигателей изготавливаются из алюминиевых сплавов. Твердость алюминиевого сплава после литья и закалки находится в пределах 85…95 единиц по шкале Бринеля, для форсированных бензиновых двигателей или для дизелей этого недостаточно. Твердость кованых поршней, изготовленных из предварительно деформированных высококремнистых алюминиевых материалов АК4, АК12Д, (содержание кремния 10…12%), АК18Д (содержание кремния 17…19%) находится в пределах 115…135 единиц, а из гранулированного сплава 1379П доходит до 160 единиц по шкале Бринеля[5].

В процессе эксплуатации поверхность направляющей части поршня (юбки) должна иметь пятно контакта с поверхностью цилиндра и между указанными

поверхностями должна сохраняться необходимая величина диаметрального зазора. Уменьшение пятна контакта приводит к повышенному износу поршня, а уменьшение зазора – к прихватыванию последнего и заклиниванию мотора. Под воздействием сгорающей (в камере сгорания) рабочей смеси поршень нагревается и расширяется. Расширение происходит неравномерно, так как металл в конструкции поршня распределен не одинаково. Кроме нагрева поршень подвергается давлению газов, воздействию сил инерции и, как следствие, деформируется. Для обеспечения заданного пятна контакта и создания масляного клина в месте контакта с поверхностью цилиндра поршню придают овальную форму в поперечном сечении и бочкообразную в продольном направлении, рисунок 3. Подбор параметров овально-бочкообразного профиля выполняется для каждой модели поршня с учетом того, что при нагреве в двигателе он должен приближаться в поперечном сечении к окружности, а в продольном – к дуге с большим радиусом кривизны. Подобрать нужные параметры профиля позволяет немалый опыт специалистов, накопленный в ходе многолетних научно-исследовательских работ.

Рисунок 3 - Конструктивные особенности поршня

а – внешний вид поршня; б – схема продольного профиля; в – схема

поперечного профиля головки поршня; г – схема поперечного профиля юбки;

д – микропрофиль юбки

Самые ответственные поверхности поршня – отверстие под палец, нижняя часть

(юбка) и канавки под компрессионные и маслосъемные кольца.

На упомянутые поверхности конструктор задает высокую точность взаимного

расположения наружной и внутренней поверхностей, точность формы и размеров, соответствующие 6-8 квалитетам при высоте микронеровностей поверхности до Ra 0, 32 мкм. Для уменьшения трения скольжения на наружной поверхности юбки поршня задается микропрофиль в виде ломаной линии с шагом излома 0, 34 миллиметра и углом излома 10º.

Существует несколько технологий изготовления заготовок поршней для двигателей внутреннего сгорания: литье в кокиль, литье под давлением, жидкая штамповка (разновидность литья под давлением), изотермическая штамповка. При изотермической штамповке исходный материал не расплавляют, а предварительно нагревают его до состояния пластической деформации и штампуют на гидравлическом прессе в специальной оснастке.

Заготовки для штамповки нарезают из предварительно деформированного прутка, имеющего необходимый химический состав. Материал для него, вначале отливается методом полу непрерывного литья в столб, диаметром 400 миллиметров, затем, удаляя поверхностные дефекты литья, механической обработкой обдирают до диаметра 350мм и перепрессовывают до диаметра 80мм.

После предварительного нагрева в печи до температуры штамповки (495º С)

мерные заготовки помещают в матрицу и деформируют пуансоном. Далее штампованные заготовки поршней, рисунок 4, проходят необходимую термическую обработку – закалку (выдержка в печи 8 часов при температуре 495º С и охлаждение в воде) и искусственное старение (выдержка в печи 10 часов при температуре 180-200º С).

Рисунок 4 - Заготовка кованого поршня

При механической обработке поршня заданные конструктором требования

выдерживаются при совмещении технологической базы с конструкторской базой – осью поршня. Ось, как технологическая база, реализована введением в конструкцию поршня двух внутренних конических поверхностей, одна из которых расположена на поверхности головки, а другая – около открытого торца юбки. Эти конические поверхности формируются на одной технологической операции сохраняются на протяжении всего технологического процесса и используются при механической обработке наиболее точных наружных поверхностей поршня. Таким образом, реализуется принцип постоянства баз, как на этапе изготовления поршня, так и при контроле точности взаимного расположения (соосность головки и юбки, перпендикулярность торца головки и торцов канавок под поршневые кольца к оси поршня и другие) и точности формы поверхностей (профили поперечных и продольных сечений головки и юбки).

Конструкции всех станочных приспособлений, значительная часть которых

разработана специалистами «НПП Автотехнология», позволяют быстро переналаживать их для обработки других партий поршней. Для базирования и закрепления поршней по двум коническим поверхностям на операциях механической обработки, на которых формируются головка, юбка и канавки под поршневые кольца, разработаны специализированные станочные приспособления. Схема одного из них показана на рисунке 5.

Рисунок 5 - Патрон для получистовой обработки поршня и прорезки

канавок под поршневые кольца

Высокий процент кремния в металле предопределяет использование

твердосплавного инструмента, как универсального, так и специально спроектированного для отдельных операций.

Технологический процесс, разработанный для условий мелкосерийного производства, реализуется на универсальных и специализированных металлорежущих станках. Процесс обеспечения заданной точности начинается с самой первой операции – обдирки, от которой зависит равномерность толщины стенок юбки и головки, рисунок 6.

Затем обрабатываются конические поверхности, с помощью которых реализуется ось поршня как теоретическая технологическая база. Далее следуют операции по

формированию всех поверхностей, предусмотренных конструкцией поршня.

Сложная конфигурация наружных и внутренних поверхностей поршней двигателей внутреннего сгорания предопределяет низкую и неравномерную жесткость поршня в продольном и поперечном сечениях. Это обстоятельство заставляет самым внимательным образом относиться к операциям, на которых обеспечиваются высокие требования конструкторской точности.

Наиболее ответственные операции – формирование овально-бочкообразного

профиля и чистовая расточка отверстия под палец – выполняются в самом конце

технологического процесса. Эти операции осуществляются на высокоточных станках, со шпинделями, установленными на гидростатических опорах. Финишная обработка выполняется инструментами, оснащенными композиционными материалами. Все это позволяет выдержать высокие требования точности формы и размеров указанных поверхностей, задаваемые конструктором.

Рисунок 6 - Схемы установки поршня на некоторых операциях

механической обработки

а – предварительная токарная обработка заготовки; б – расточка установочных

конических поверхностей; в – получистовая обточка головки и юбки, прорезка

канавок; г – формирование овально-бочкообразного профиля поршня

Утолщенной линией выделены обрабатываемые поверхности.

Станок для формирования овально-бочкообразного профиля, сконструированный в МГТУ «МАМИ» и обеспечивающий геометрическую точность в пределах ±0, 003 миллиметра, запатентован в восьми странах: США, ФРГ, Англии, Франции, Японии, Австрии, Швейцарии и Италии. Поперечный профиль поршня воспроизводится за счет кинематики станка и с помощью несложной переналадки станок позволяет воспроизвести целую гамму овальных профилей. Продольный (бочкообразный) профиль выполняется с помощью легко заменяемой копирной линейки, разрабатываемой для каждой конструкции поршня индивидуально.

Овально-бочкообразный профиль поршня можно воспроизводить и на станках с

числовым программным управлением, но станок конструкции МАМИ можно быстрее переналаживать на обработку профиля с другими параметрами, чем станки с ЧПУ.

По единой технологии изготавливаются разнообразные поршни для бензиновых и дизельных двигателей автомобилей, мотоциклов, снегоходов, картингов, глиссеров, легкомоторной авиации и другие.

|