Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Винтовые компрессоры

|

|

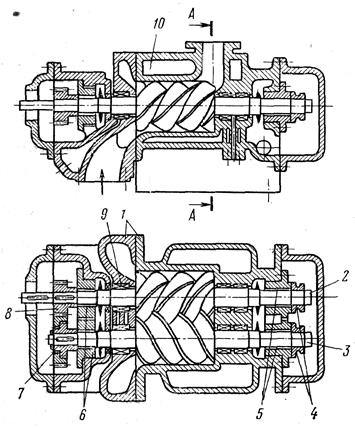

Рис. 17.5. Винтовой компрессор с охлаждаемым корпусом:

1 – корпус, 2 – ведущий ротор, 3 – ведомый ротор, 4 – упорные подшипники,

5, 6 – опорные подшипники, 7, 8 – шестерни связи, 9 – уплотнения, 10 – полости

для охлаждения

Винтовые компрессоры – двухроторные (реже трёхроторнве) машины, выполненные в виде винтовой зубчатой передачи с большим углом подъёма (рис. 17.5). Торцы винтов повёрнуты относительно друг друга на углы τ 1 и τ 2. Условие зацепления винтов:

τ 1 r 1 = - τ 2 r 2,

где z 1 и z 2 – число зубьев соответственно ведущего и ведомого роторов.

Между соседними зубьями каждого винта образуются полости, ограниченные в радиальном направлении цилиндрическими, а по длине – торцовыми поверхностями расточек в корпусе. При зацеплении винтов каждая полость в различной степени (в зависимости от углового положения) заполняется зубьями соседнего ротора, причём линия контакта зубьев разделяет полость на две части.1 Одна из них (нижняя) сообщается с областью всасывания через окно, расположенное внизу переднего торца, а вторая (верхняя) может сообщаться с нагнетательным окном, которое расположено на задней торцовой плоскости, а также на цилиндрических поверхностях расточек корпуса под винты.

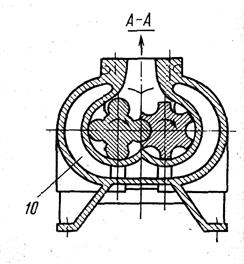

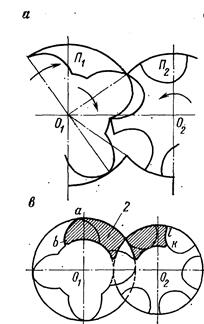

Последовательность рабочего процесса в компрессоре показана на рис.17.6.

Рис. 17.6. Последовательность рабочего процесса

в компрессоре:

а – всасывание, б – сжатие, в – окончание сжатия,

г – выталкивание газа

При вращении винтов объём нижней части полости увеличивается, благодаря чему обеспечивается всасывание газа, а объём верхней части уменьшается, вследствие чего сначала происходит сжатие газа, а затем выталкивание (когда у заднего торца данная полость достигает нагнетательного окна). В момент, когда зуб ведомого ротора начинает входить в полость П 1 ведущего ротора (рис.17.7, а), объём её начинает сокращаться. Вначале темп сокращения очень невысокий, поэтому отсечку полости от всасывающего окна по кромке abc (рис.17.7, б) задерживают до тех пор,

__________________________

1Термин «линия контакта зубьев» - условный, так как в действительности контакта между винтами может и не быть.

пока в результате соединения впадин обоих винтов не начнёт образовываться парная полость П 1, 2 (чтобы не было потерь при соединении пространств с различными давлениями).

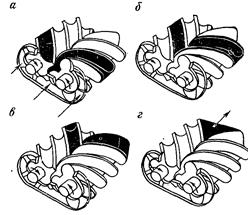

Рис. 17.7. Схемы взаимного расположения роторов и окон:

а – в начале входа зуба в полость ведущего ротора; б – начало

сжатия; в – конец сжатия; 1 – окно всасывания; 2 – нагнетательное

окно

Начиная с этого положения, в сокращающейся изолированной полости П 1, 2 происходит сжатие до момента, когда задание сечения полости не достигнут кромок нагнетательного окна ab и k1 (рис. 17.7, в). Степень сжатия, определяющая внутреннее повышение давление газа в полости, зависит от положения кромок нагнетательного окна по отношению к началу сжатия.

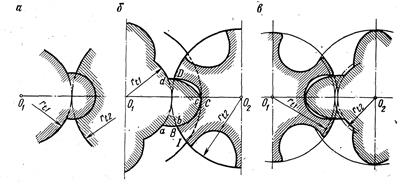

Профили зубьев подбираются с таким расчётом, чтобы при взаимной обкатке винтов их зубья сопрягались теоретически без зазора. Были исследованы различные зубья – симметричного и асимметричного профиля с циклоидальным, круговым и эллиптическим профилем, корригированные и без коррекции. Большинство заводов – изготовителей выпускает компрессоры с ц е в о ч н ы м зацеплением, т. е. таким, у которого круговой профиль зуба очерчен из центра, расположенного на делительной окружности винта (рис. 17.8, а). Достоинство кругового профиля – возможность выполнить точную обработку зуба и иметь малые зазоры, что важно дляы достижения хорошей герметичности полостей. Недостатки – малое сечение впадины,

ослабление зуба и острые грани у ведомого винта, негерметичность в осевом сечении.

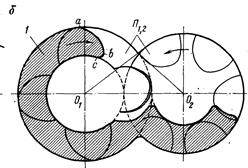

Рис. 17.8. Профили роторов винтовых компрессоров:

а – с цевочным зацеплением; б – асимметричный; в – эллиптический

Применяются также зубья циклоидальной формы симметричной или асимметричной. Асимметричные профили составляются из ветвей различных кривых.

Например, линии зуба и впадины со стороны низкого давления, где не требуется осевая герметичность, в основном круговые (bc и BC на рис. 17.8, б), в то время как со стороны высокого давления – трохоидные. Линия cd на ведущем зубе – эпициклоида, описанная точкой D ведомого винта при качении окружности радиуса r t2 по окружности радиуса r t1. Участок CD – удлинённая эпициклоида, описанная точкой c ведущего винта при качении окружности радиуса r t2 по окружности радиуса r t1. Участок CD – удпинённая эпициклоида, описанная точкой c ведущего винта при качении окружности радиуса r t1 по окружности радиуса r t2.

Для типоразмерных рядов винтовых машин в нашей стране принят эллиптический профиль (рис. 17.8, в), обеспечивающий наилучшие показатели работы компрессора [13, стр. 334].

Винтовые компрессоры подразделяются на две группы:

1) с у х о г о с ж а т и я, в рабочее пространство которых не подаётся ни смазывающая, ни охлаждающая жидкость; охлаждение – обдувом корпуса или потоком воды или масла через рубашку корпуса и полые винты, подаваемый газ не содержит масла и продуктов износа деталей;

2) м о к р о г о с ж а т и я с впрыскиванием жидкости в полости компрессора с целью охлаждения и уплотнения; компрессор называется маслозаполненным, если вводится значительное количество такой жидкости. В машинах мокрого сжатия после компрессора устанавливают отделители жидкости.

В компрессоре сухого сжатия так же, как в коловратном, зубья не соприкасаются благодаря шестерням связи, синхронизирующим движение винтов. Зазор между зубьями шестерён приблизительно в два раза меньше зазора между зубьями винтов, что исключает взаимное касание винтов при работе. Зазоры обеспечивают свободное вращения винтов при деформации роторов под действием давления газа и изменения температуры, но должны быть минимальными для уменьшения перетеканий газа. Поэтому стремятся к тому, чтобы роторы были жёсткими. Жёсткость роторов, помимо соотношения диаметров и длины винта, зависит также от числа зубьев z 1 и z 2. С их увеличением жёсткость возрастает, что позволяет увеличить отношение давления при тех же зазорах. Однако при этом объёмы впадин между зубьями уменьшаются, что приводит к снижению рабочего объёма компрессора. Оптимальное и наиболее распространённое сочетание зубьев

z 1 = 4 и z 2 = 6. В этом случае достиается равнопрочность роторов и появляется возможность выполнять их с одинаковым внешним диаметром D, что важно для технологии изготовления винтов.

Достоинство компрессоров сухого сжатия – нагнетание газа без загрязнения продуктами смазки. Недостатки – высокий уровень шума; сравнительно небольшое повышение давления в одной ступени (ε ≤ 4). Шум винтового компрессора вреден для здоровья главным образом вследствие высокой частоты звуковых колебаний (200 – 2000 Гц), что определяется числом зубьев и частотой вращения роторов. Звуковые колебания более высоких частот менее интенсивны. Для уменьшения шума винтовые компрессоры снабжают поглощающими и резонансными глушителями, укрывают звукоизолирующими кожухами.

Повышение давления в одной ступени ограничено тем же фактором, что и в поршневых машинах, - конечной температурой сжатия. Охлаждение корпуса водой в винтовом компрессоре малоэффективно, так как процесс сжатия газа проходит гораздо быстрее, чем в поршневом. Вместе с тем превышение определённой температуры при заданных зазорах не допустимо из-за опасности заклинивания роторов при температурных деформациях.

Для снижения температуры нагнетания и увеличения допустимого значения ε применяют впрыскивание воды или масла в компрессор. Масло обволакивает тонкой плёнкой винты и уменьшает сечения щелей. Смазываемые винты могут контактироаать, поэтому конструктивно маслозаполненный компрессор отличается тем, что в нём отсутствуют шестерни связи.

Концевые уплотнения машины упрощены. Поскольку уплотнение здесь осуществляется тем же маслом, которое подаётся в рабочую полость для охлаждения газа и в подшипники. Ненапряжённый температурный режим и большая жёсткость роторов (меньшее расстояние между подшипниками), достигаемая в результате упрощения узлов концевых уплотнений, позволяет в два раза уменьшить конструктивные зазоры и увеличить степень повышения давления в одной ступени до 9, а в отдельных случаях – до 17.

Несмотря на то, что впрыскивание масла приводит к увеличению газодинамических потерь, вследствие снижения интенсивности перетекания газа и приближения процесса сжатия к изотермическому энергетические показатели самого маслозаполненного компрессора выше, чем у компрессора сухого сжатия.

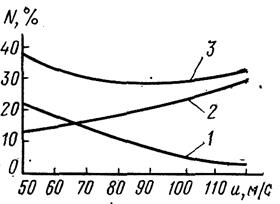

КПД винтового компрессора так же, как и компрессоров других типов, зависит от частоты вращения вала. Значение оптимальной окружной скорости винтов зависит от соотношения между потерями от внутренних перетеканий газа и газодинамическими потерями (рис. 17.9).

Рис. 17.9. Потери мощности (в % от адиабатической)

в зависимости от окружной скорости:

1 – от внутренних перетечек; 2 – газодинамические потери;

3 – суммарные потери

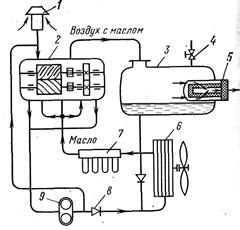

В маслозаполненных машинах при меньших зазорах и больших динамических потерях оптимальная скорость на 60 – 65 % снижается, вследствие чего, а также благодаря наличию жидкости в рабочей полости снижается уровень шума и его тональность, что позволяет отказаться от звукопоглошающих устройств. Таким образом, в конструкции этой группы компрессоров устраняются основные недостатки машин сухого сжатия. Вместе с тем, компрессорная установка усложняется системой подачи, улавливания масла и возврата его в циркуляционную систему (рис. 17.10).

Рис. 17.10. Схема установки маслозаполненного компрессора

1 – воздушный фильтр; 2 – компрессор; 3 – маслосборник;

4 – предохранительный клапан; 5 – маслоотделитель второй

ступени; 6 – маслохолодильник; 7 – масляные фильтры;

8 – обратный клапан; 9 – масляный насос

Недостатком является также сравнительно большой расход масла. При ε = 8 – 9 в компрессоре циркулируют 5 – 8 кг масла на 1 кг сжимаемого воздуха, а унос масла с воздухом составляет 0, 25 – 0, 5 г / кг. Содержание масла в нагнетаемом воздухе можно уменьшить, но тогда возрастает потеря давления в маслоотделителях. Если воздух подаётся к пневматическому инструменту, требующему некоторого количества масла в сжатом воздухе для смазки трущихся деталей, то указанный расход масла частично оправдывается.

При одинаковых ε удельный расход мощности в маслозаполненных машинах всегда больше, чем в машинах сухого сжатия, вследствие затрат энергии на подачу масла в компрессор под давлением, на движение двухфазной среды в коммуникациях и в маслоотделителях.

Они применяются в первую очередь в передвижных компрессорных установках, обычный привод которых (дизель) удобен для регулирования подачи воздуха изменением частоты вращения вала. Невысокая температура нагнетаемого воздуха в значительной степени увеличитвает срок службы шланов, которые присоединяются к компрессорной установке. Небольшие размеры компрессора позволяют разместить его непосредственно на картере двигателя, что упрощает монтаж.

Верхняя граница конечного давления в двухступенчатом винтовом компрессоре сухого сжатия (≈ 1, 2 МПа) обусловлена нагрузочной способностью упорных подшипников, которая не позволяет увеличить разность давлений газа на входе и выходе второй ступени более чем на 0, 7 – 0, 9 МПа. При давлениях больших 1, 2 МПа винтовые компрессоры приходится изготовлять многокорпусными, в результате чего установки становятся слишком громоздкими. Совершенствование машин позволяет расширить границы достигаемых давлений. Одна из фирм, повысив несущую способность опор, выпустила компрессоры сухого сжатия с давлением до 4 МПа.

Рабочий объём винтового компрессора определяется по площадям f 1 и f 2 торцового сечения винтовых впадин ведущего и ведомого роторов длиной l:

,

,

где σ – коэффициент, зависящий от формы профиля зубьев; для кругового профиля

σ = 0, 1143.

Коэффициент объемного расхода газа λ на входе зависит от тех же факторов, что и в поршневом компрессоре. Особенность винтовых компрессоров – высокие значения этого коэффициента (0, 85 – 0, 92); при высоких частотах вращения он близок к единице и даже может превышать её. Это объясняется влияием скоростного наддува и относительно малым объёмом мёртвого пространства (меее 0, 5 % для несимметричного и около нуля для кругового профиля). Скоростной (инерционный) наддув состоит в том, что в результате торможения газа, поступающего с большой скоростью из всасывающего патрубка, давление в винтовых полостях в конце этапа всасывания оказывается выше начального (коэффициент давлеия λ p > 1). Эффект усиливается с увеличением частоты вращения.

Процесс сухого сжатия близок к адиабатическому, так как длительность его очень мала (< 0, 01 с). При впрыскивании воды или масла показаптель политропы в зависимости от интенсивности охлаждения для воздуха находится в пределах 1, 1 – 1, 4.

Мощность винтового компрессора обычно рассчитывают по адиабатическому КПД, который при сухом сжатии составляет:

для крупных машин 0, 80 – 0, 83 при ε = 3, 2 – 4, 2;

для средних машин 0, 76 – 0, 81 при ε = 3, 2 – 4, 2;

для малых машин 0, 70 – 0, 75.

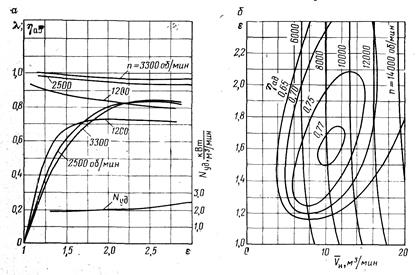

При впрыскивании небольшого (8 – 14 % по массе) количества воды адиабатический КПД увеличивается на 4 – 8 %. Для маслозаполненных машин, поскольку в них осуществляется высокое сжатие в одной ступени, η ад = 0, 68 – 0, 74ً . (рис. 17.11, а). Кривые коэффициента λ типичны для объёмных машин; они «падают» почти линейно с увеличением ε. Под влиянием снижения относительного значения количества перетекающего газа через щели и инерционного наддува при высоких частотах вращения вала кривые λ располагаются выше, чем при низких частотах. Кривые КПД «плоские» в широком диапазоне ε, что указывает на приспособленность компрессора к работе на переменных режимах.

Рис. 17.11. Характеристика винтового компрессора:

а – с кривыми удельной мощности; б – с кривыми постоянного

адиабатического КПД

«Топографическая» характеристика представлена на рис. 17.11, б. На ней отчётливо видна область наивысших значений КПД при изменений частоты вращения и степени повышения давления.

По удельному расходу мощности винтовые компрессоры пока уступают поршневым, что объясняется тем, что они находятся на начальной стадии развития.