Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Общая высота колонны рассчитывается как

|

|

, (8.1)

, (8.1)

где nТ – число тарелок в колонне;

НТ – расстояние между тарелками;

НСЕП – высота сепарационной части колонны;

НКУБ – высота кубовой части колонны.

НСЕП – это расстояние от верхней тарелки до поверхности крыши аппарата.

НКУБ – это расстояние от нижней тарелки до поверхности днища аппарата.

Таблица 8.2.

| D, мм | НСЕП, мм | НКУБ, мм |

| 1000 – 1800 2000 – 2600 2800 – 4000 |

8.3. Классификация тарелок. Оценочные показатели работы тарелок.

Основным элементом тарельчатых аппаратов является тарелка.

По способу взаимного движения жидкости и газа (пара) на тарелке они подразделяются на:

1) Тарелки со сливным устройством. Они характеризуются тем, что слив жидкости осуществляется через сливные стаканы, а пар проходит через отверстия в тарелке.

2) Провальные (т.е. без сливных устройств). В этих тарелках пар и жидкость проходят через одни и те же отверстия.

По конструктивному устройству провальные тарелки можно классифицировать на: решетчатые, колосниковые, трубчатые, ситчатые, волнистые, провальные тарелки с направленным движением пара и жидкости (например, тарелка Киттеля).

Тарелки со сливными устройствами можно классифицировать:

а) по количеству направлений потока жидкости: однопоточные, двухпоточные, многопоточные;

б) по конструктивному устройству тарелки различают: колпачковые, ситчатые, решетчатые (чаще без сливных устройств), клапанные, с S-образными элементами («Унифлюкс»), чещуйчатые, пластинчатые, инжекционные.

Развитие конструкций тарелок идет по пути увеличения производительности.

Можно выделить:

Первое поколение тарелок – барботажные с перекрестным движением потоков.

Второе поколение – барботажные с прямоточным движением потоков.

Третье поколение – вихревые и инжекционные.

Не смотря на разнообразие условий, в которых протекают массообменные процессы в системе газ-жидкость (пар-жидкость), можно найти ряд общих параметров, характеризующих работу контактных устройств, для оценки возможности использования контактных устройств в конкретных условиях.

При оценке контактных устройств используют следующие параметры:

1) Производительность по жидкости L или по пару G (используют также величину F - фактор пара или скорости)

, (8.2)

, (8.2)

где w - скорость пара (газа), отнесенная к свободному сечению колонны, м/с;

rП – плотность пара (газа), кг/м3.

2) Эффективность контактного устройства (для тарельчатых аппаратов оценивают через КПД по Мерфи)

, (8.3)

, (8.3)

где уН, уК, у* - начальная, конечная и равновесная концентрация легколетучего компонента на тарелке в паровой фазе (также и по жидкой фазе Х), %.

3) Гидравлическое сопротивление контактных устройств D р характеризует энергетические затраты на проведение процесса. Отношение D р к КПД контактного устройства D р / h характеризует гидравлическое сопротивление теоретической тарелки.

4) Диапазон устойчивой работы контактного устройства – отношение максимальной и минимальной производительности по пару (газу) GПmax/GПmin, при котором устройство работает без заметного снижения эффективности. Этот показатель весьма важен в условиях, когда изменение производительности по пару значительно по высоте аппарата.

5) Работоспособность в средах, склонных к полимеризации и образованию отложений.

6) Технологичность, простота конструкции, изготовления, монтажа и ремонта.

7) Металлоемкость и т.п.

В большинстве случаев работу конструкции оценивают по первым четырем параметрам.

8.4. Гидравлика тарельчатых аппаратов. Конструкция колпачковой тарелки

Величина гидравлического сопротивления, которое оказывают тарелки при прохождении пара или газа, зависит от типа и конструктивных особенностей тарелки. Но не зависимо от типа тарелки гидродинамика явления барботажа на тарелках остается сходной.

8.4.1. Конструкция колпачковой тарелки.

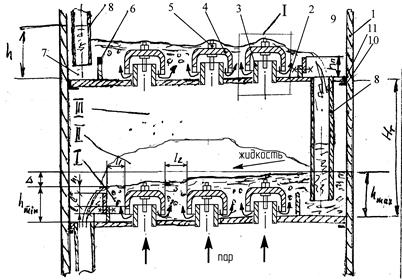

Схема колпачка с прорезями.

1 – корпус аппарата;

2 – полотно тарелки;

3 – паровой патрубок;

4 – колпачок с прорезями;

5 – шпилька крепления колпачка с гайками;

6 – переливная перегородка;

7 – сегментный переливной карман;

8 – переливной патрубок;

9 – сливная перегородка (регулируемая);

10 – опора;

11 – уплотнение.

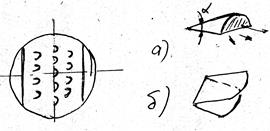

Рис. 8.1.

Колпачковая тарелка.

До недавнего времени колпачковые тарелки с круглыми (капсульными) колпачками, которые устанавливаются в колоннах D > 400 мм и НТ ³ 200 мм, считали лучшими контактными устройствами для ректификационных и абсорбционных аппаратов благодаря простоте эксплуатации и универсальности. Однако все колпачковые тарелки считаются конструктивно сложными и металлоемкими (60¸ 90 кг/м 2).

Основной частью колпачковой тарелки является металлический диск или полотно тарелки, изготовляемые из меди, стали, чугуна, керамики, пластмасса, (D < 1000 мм – сплошной, D > 1000 мм – из секций) 2 с отверстиями для паровых патрубков 3. Патрубки приварены к диску. Над патрубками установлены колпачки 4, закрепленные с помощью гаек и шпильки 5 с возможностью регулировки по высоте. Для создания необходимого уровня жидкости на тарелке установлена регулируемая по высоте сливная перегородка 9. Переливная перегородка 6 образует переливной карман 7, в который погружается переливной патрубок 8 тарелки, расположенной выше, образуя гидравлический затвор.

Колпачки нормализованных тарелок (ГОСТ 9634-81) изготавливаются диаметром 60, 80, 100, 150 мм и имеют прорези различной формы –

|  | ||||||||

|  |  | |||||||

l l0

l l0

b a

Основные размеры колпачковых тарелок представлены в ОСТ 26-01-282-71(или 82), ОСТ 26-808-73 (или 82). Наибольшая эффективность тарелки достигается тогда, кода пар проходит через все сечения прорези, т.е. прорезь полностью открыта.

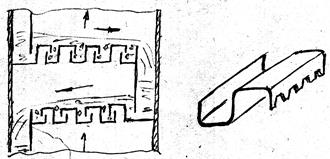

В ректификационных аппаратах нефтеперерабатывающих производств используют тарелки с туннельными колпачками. Такие тарелки собирают из штампованных желобов, уложенных по ходу жидкости и накрытых колпачками.

В ректификационных аппаратах нефтеперерабатывающих производств используют тарелки с туннельными колпачками. Такие тарелки собирают из штампованных желобов, уложенных по ходу жидкости и накрытых колпачками.

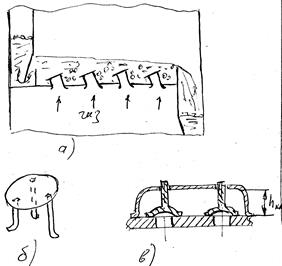

Рис. 8.2.

Фрагмент тарелки с туннельными колпачками

8.4.2. Гидродинамика тарельчатых аппаратов.

Поступающая жидкость заполняет тарелку на высоту, определяемую сливной перегородкой. Жидкость течет по тарелке в диаметральном направлении, образуя гидравлический уклон и сливается через сливную перегородку. Поток пара поступает в паровые патрубки и барботируя через прорези колпачков проходит в сепарационное пространство между тарелками, где освобождается от увлеченной им жидкости. С увеличением скорости газа на тарелке последовательно возникают следующие гидродинамические режимы:

1) При малой скорости имеет место пузырьковый режим, когда газ через слой жидкости проходит в виде отдельных пузырьков. Поверхность контакта фаз невелика, работа не равномерная, массопередача происходит за счет молекулярной диффузии. Работают колпачки, находящиеся ближе к сливной планке.

2) При дальнейшем увеличении скорости пара (газа) последовательно возникают:

а) струйный режим – образуются струйки пара, выделяющиеся из прорезей колпачков, от них отделяются пузырьки, образуется пена. Работа равномерная. Выделяются 3 зоны (рис. 8.1.): I – зона барботажа, II – зона пены, III – зона брызг.

Массообмен идет на поверхности контакта фаз молекулярной и турбулентной диффузией.

б) пенный режим – барботажная зона исчезает. Слой пены очень подвижен и сильно турбулизирован. Массопередача в основном идет за счет турбулентной диффузии.

Струйный и пенный режим - рабочие режимы.

в) инжекционный (брызговой) режим – резко увеличивается количество брызг и унос жидкости на вышележащую тарелку. Работа тарелки становится неравномерной и малоэффективной.

3) При дальнейшем увеличении скорости пара (газа) наступает «захлебывание». Все межтарельчатое пространство заполняется пеной и брызгами, проходящими через горловани патрубков на вышестоящие тарелки – происходит срыв работы колонны.

8.4.3. Анализ гидравлического режима тарелки

Рис. 8.3

G = f (L)

1 – малая нагрузка тарелки по жидкости (для колпачковой тарелки это значит, что колпачки погружены в жидкости или малая высота сливной планки).

2 – малая нагрузка по пару, пульсация по пару, только отдельные пузырьки прорываются через слой жидкости.

3 – неравномерное парораспределение по колпачкам, тарелка работает не равномерно (бывает наиболее часто).

4 – плохое парораспределение для тарелки. Жидкость попадает в паровые патрубки или нарушено направленное движение потоков пара и жидкости.

5 – режим захлебывания или унос жидкости с тарелки на тарелку.

6 – полное захлебывание и интенсивный унос жидкости.

7 – перегрузка по пару (пар сдувает всю жидкость).

8 – область нормальной работы.

9 – область оптимальной работы.

8.5. Методика комплексного расчета колонных аппаратов. Основные расчетные параметры тарельчатых колонн.

1) Технологический расчет. (см. ПиАХП) – материальный и тепловой балансы; расчет параметров, определяющие интенсивность массопереноса; расчет числа теоретических ступеней; числа тарелок и т.д.

2) Гидравлический расчет аппарата. Все данные технологического расчета служат исходными для гидравлического. Определяются D рС, D рЖ, uП, uЖ, НКУБ,

D = hMAX –hMIN.

3) Конструктивный расчет. Определяются все основные размеры тарелок и основных узлов аппарата DАП, НАП, НТ, НСЕП, НКУБ. эти размеры должны обеспечивать заданную производительность по пару и жидкости, необходимый диапазон устойчивой работы (GMAX/GMIN) и эффективность работы тарелки.

4) Прочностной расчет. Определяются все прочностные характеристики аппарата и отдельных узлов (кроме типовых), расчет опорных конструкций, фундаментов, ветровая нагрузка и т.д.

Правильно организованная в гидравлическом отношении работа тарелки обеспечивает высокую эффективность и производительность колонны в целом.

8.6. Расчет колпачковой тарелки.

Оптимальные условия работы контактного устройства, а следовательно и всей колонны в целом, определяются допустимой скоростью в колонне.

Для колпачковых тарелок допустимая скорость определяется по формуле Саудерса-Брауна:

, (8.4)

, (8.4)

где rЖ, rП – плотности жидкости и пара, кг/м 3;

с – коэффициент, который является функцией расстояния между тарелками и поверхностным натяжением жидкости.

Рис. 8.4. с = f (HТ, s)

Уравнение (8.4.) имеет тот недостаток, что не учитывает конструктивных особенностей тарелки. Этот недостаток в некоторой степени устраняет уравнение Киршбаума, учитывающее некоторые особенности конструкции:

, (8.5)

, (8.5)

где dК – диаметр колпачка;

D Н – расстояние от зеркала жидкости до вышележащей тарелки (на практике расстояние между тарелками).

Определив скорость пара, находят диаметр колонны (или тарелки), D:

,

,

,

,

, (8.6)

, (8.6)

где u - объемный расход пара в колонне, м3/с.

Дальнейшей задачей при проектировании тарелки является выбор живого сечения, т.е. доли площади горловин для прохода пара. Живое сечение из практических данных выбирают в пределах j =10÷ 20% (для ректификации). Обычно j =14% (j =0, 14). Для абсорбционных колонн j =6¸ 12%.

Тогда общая площадь горловин:

, (8.7)

, (8.7)

Задаваясь диаметром патрубков dП определяют их количество:

, (8.8)

, (8.8)

Найденное количество горловин распределяется по площади тарелки равномерно и переходят к конструктивному расчету тарелки.

Выбирают расстояние между колпачками l 2 = 40¸ 60 мм (проверяют l 2³ 12.5+0.25× d), расстояние до сливной перегородки l 1 = 75 мм. Диаметр колпачка вычисляют из условия равенства скоростей пара в сечении патрубка и в кольцевом зазоре между патрубком и колпачком:

,

,

, (8.9)

, (8.9)

где d - толщина стенки парового патрубка.

Высоту h 2 части колпачка над паровым патрубком также определяют из условия равенства площадей сечения над патрубком и самого патрубка:

Расстояние от края колпачка до полотна тарелки S =0¸ 25 мм (обычно S =5¸ 10 мм).

,

,

, (8.10)

, (8.10)

Далее определяют высоту прорези l колпачка:

, (8.11)

, (8.11)

где X – доля, которую составляет открытая часть прорези l 0 от общей её высоты l;

w’ - скорость пара в прорези (для чистых жидкостей w ’=6-8 м/с);

l 0 - 25¸ 30 мм

k 1, k 2 – коэффициенты, зависящие от формы прорезей, приводятся в справочной литературе |9| (Стабников, таблица 4).

8.6.1. Гидравлический расчет.

Общие потери напора на тарелке складываются из сопротивления сухой тарелки D рС, сопротивления слоя жидкости на тарелке D рЖ, сопротивления поверхностного натяжения D рs:

, (8.12)

, (8.12)

Сопротивление сухой тарелки определяется экспериментально путем пропускания пара или газа через тарелку или расчетным путем:

, (8.13)

, (8.13)

где x 1, x 2, ¼, xn – коэффициенты местных потерь при прохождении пара через патрубок (горловину), кольцевое пространство и прорези колпачка. Так как скорость пара во всех сечениях примерно одинаковая, то

, (8.13а)

, (8.13а)

Экспериментально определено:

å xi = 4, 5¸ 7, 5 – тарелки с капсульными колпачками.

å xi = 1, 4¸ 2 – ситчатые тарелки.

å xi = 3, 63 – клапанные (при полном открытии).

å xi = 20 – S-образные тарелки (для wПАРА в паровых патрубках).

å xi = 4, 18 – S-образные тарелки (для wПАРА в прорезях S-образных элементов).

Сопротивление слоя жидкости D рЖ:

, (8.14)

, (8.14)

где kТ – коэффициент аэрации жидкости на тарелке;

hЖ – высота слоя жидкости определяется в зависимости от типа тарелки и свойств паро-жидкостной системы (глубина барботажа).

| Тарелка | kТ |

| Колпачковая S-образная Ситчатая | 0, 5 –0, 8 0, 7 –0, 9 0, 5 –1, 2 |

, [м] (8.14а)

, [м] (8.14а)

где (см. рис. 8.1)

l – высота прорези;

l* - расстояние от верхнего края прорези до верха сливной перегородки;

D - градиент уровня жидкости;

h 1- высота перелива.

Сопротивление поверхностного натяжения:

, (8.15)

, (8.15)

где dЭКВ – эквивалентный диаметр прорези

S – площадь поперечного сечения;

П – смоченный периметр.

D рs мало, при расчетах можно пренебречь.

, (8.16)

, (8.16)

где lЖ – длина пути жидкости на тарелке;

lП – длина сливного порога.

Градиент уровня жидкости D на тарелке оказывает наибольшее влияние на сопротивление и работу тарелок, в которых осуществляется перекрестное движение пара и жидкости (колпачковые, ситчатые и т.п.). Для S-образных, клапанных, струйных и других градиентом уровня жидкости можно пренебречь. D в основном зависит от нагрузки тарелки по жидкости и конструктивных особенностей контактных элементов. Градиент D влияет на распределение гидравлического сопротивления при прохождении жидкости через тарелку, особенно при больших диаметрах колонны. Наличие D обуславливает неравномерность работы тарелки. Там, где жидкость поступает на тарелку сопротивление будет больше на величину D по сравнению со сливной стороной. Средний градиент равен:

, (8.17)

, (8.17)

Степень неравномерности потока пара SН через тарелку определяется отношением скоростей пара в колпачках, соответствующей максимальной и средней величине сопротивления:

, (8.18)

, (8.18)

Расчетная величина SН находится как

, (8.19)

, (8.19)

Допустимая величина степени не равномерности работы тарелки:

Это условие необходимое, но недостаточное. Необходимо еще выполнение условия устойчивости работы тарелки RV, которое определяется по соотношению Боллеса:

, (8.20)

, (8.20)

8.6.2. Конструкции и расчет сливных устройств колпачковых тарелок

Рис. 8.5.

Схема конструкций сливных устройств.

а) слив с радиальным движением жидкости (однопоточная тарелка);

б) слив с круговым движением;

в) слив с движением жидкости по диаметру;

г) слив с раздельными потоками жидкости (двухпоточная тарелка);

д) слив с цилиндрическими стаканами;

е) разрез конструкции «д».

Наиболее целесообразными признаны трубчатые сливные устройства по сравнению с плоскими сливными перегородками. В сливных трубах внизу находится осветленная жидкость, а вверху слой пены.

По нормалям живое сечение сливного устройства составляет 10% от сечения колонны j 1=10%. Отсюда a = 90° – 93°. Исходя из величины a выбирается длина сливной планки lП. При расчете сливного устройства большую роль играют высота сливной планки, слой жидкости над планкой, слой жидкости в сливном стакане.

Высоту слоя жидкости над сливной перегородкой (см. рис. 8.1.) h 1 определяют по формуле водослива:

, [ мм ] (8.21)

, [ мм ] (8.21)

где L – расход жидкости;

lП – длина сливной перегородки.

Если сливная перегородка расположена над сливным патрубком, имеющим форму сегмента, поток будет сжиматься и в уравнение (8.21) необходимо вводить поправочный коэффициент КL = 1 ¸ 1, 24 (в практических расчетах КL = 1, 12), тогда

, [ мм ] (8.21а)

, [ мм ] (8.21а)

Чтобы обеспечить равномерное распределение жидкости должно быть h 1³ 6 мм.

Глубина слоя жидкости на тарелке hСЛОЯ:

, (8.22)

, (8.22)

где hП – конструктивная высота сливной перегородки.

, (8.23)

, (8.23)

где S – расстояние от края колпачка до полотна тарелки;

l – высота прорезей колпачка;

, (8.24)

, (8.24)

h 3 – расстояние от верхнего торца парового патрубка до поверхности максимального уровня жидкости на тарелке hMAX.

h 3 выбирается таким образом:

| Давление в колонне | h 3, мм |

| 50-200 мм. рт. ст. 1 ат. > 1 ат. | 12.5-38 25-50 50-100 |

Высота жидкости в переливном патрубке определяется:

, (8.25)

, (8.25)

где D рП-Ж – сопротивление парожидкостной фазы движению жидкости (пены).

, (8.26)

, (8.26)

где К 1 – коэффициент, зависящий от вида перелива (К 1=190 если нет затворной планки; К 1=250 если есть затворная планка).

а – наиболее узкое сечение переливного устройства, принимается не менее 40 мм.

В действительности в сливном патрубке будет находиться не чистая жидкость, а жидкость со взвешенными в ней пузырьками пара, её высота Н 1 будет больше h:

, (8.27)

, (8.27)

– относительная плотность.

– относительная плотность.

Необходимым условием работы тарелки является:

, (8.28)

, (8.28)

Т.е. чтобы не было перелива пены.

8.7. Ситчатые тарелки.

Ситчатые тарелки со сливными стройствами применяют в колонных аппаратах диаметром 400 ¸ 4000 мм (D в основном до 2500 мм) при расстоянии между тарелками от 200 мм и более. Основной элемент таких тарелок – металлический диск с отверстиями d 0 = 2 ¸ 25 мм (оптимальны d 0 = 4¸ 6 мм), расположенные по вершинам равносторонних треугольников. Такие тарелки могут иметь отверстия в виде щели шириной 2 – 4 мм (решетчатые тарелки).

Ситчатые тарелки со сливными стройствами применяют в колонных аппаратах диаметром 400 ¸ 4000 мм (D в основном до 2500 мм) при расстоянии между тарелками от 200 мм и более. Основной элемент таких тарелок – металлический диск с отверстиями d 0 = 2 ¸ 25 мм (оптимальны d 0 = 4¸ 6 мм), расположенные по вершинам равносторонних треугольников. Такие тарелки могут иметь отверстия в виде щели шириной 2 – 4 мм (решетчатые тарелки).

Рис. 8.6.

а) ситчатая тарелка;

б) решетчатая тарелка.

Газ проходит снизу через все отверстия и барботирует через слой жидкости. Ситчатые тарелки просты в изготавлении. Однако они обладают узким диапазоном устойчивости (до двух) и очень чувствительны к загрязнению. Унос жидкости с тарелок не велик, т.к. при работе колонны на них образуется ячеистая пена.

Рабочим режимом тарелки является струйный и пенный. Минимальная скорость газа, при которой не происходит провала жидкости определяется из соотношения.

, (8.29)

, (8.29)

где D рСТ – статическое давление столба жидкости на тарелке.

, (8.30)

, (8.30)

Рабочая скорость w ³ wMIN (скорость пара между тарелками)

, (8.31)

, (8.31)

Гидравлическое сопротивление тарелки определяется.

, (8.32)

, (8.32)

Сопротивление сухой тарелки D рСУХ:

, (8.33)

, (8.33)

Сопротивление поверхностного натяжения для диаметра отверстия d 0< 1 мм

, (8.34)

, (8.34)

для d 0> 1 мм.

, (8.35)

, (8.35)

Конструктивные размеры тарелки выбираются следующие:

Живое сечение: 2¸ 30 % (обычно j = 8¸ 15 %).

Шаг расположения отверстий: t = (2, 5¸ 5) d 0

Высота сливной перегородки: hП = 20¸ 40 мм.

Успокоительная зона (неперфорированная часть тарелки у сливного порога b: при D < 1.5 м, b =75 мм; D > 1.5 м, b =100 мм.

Толщина тарелки: (0.5¸ 0.8) d 0 при d 0 = 5 мм. Для тарелок большего диаметра толщина 4¸ 5 мм.

8.8. Клапанные тарелки.

Клапанные тарелки широко применяются в нефтехимической промышленности. Основные преимущества этих тарелок – способность обеспечить эффективный массообмен в большом интервале рабочих нагрузок, несложность конструкции, низкая металлоемкость и не высокая стоимость.

Клапанные тарелки изготавливают с дисковыми и прямоугольными клапанами, работают тарелки в режиме прямоточного и перекрестного движения фаз. В нашей стране наиболее распространены клапанные прямоточные тарелки с дисковыми клапанами. На клапанной тарелке в шахматном порядке расположены отверстия, в которых расположены саморегулирующиеся дисковые клапаны, способные подниматься при движении пара (газа).

Рис. 8.7.

Клапанная прямоточная тарелка.

а) тарелка;

б) клапан с нижним ограничителем;

в) с верхним ограничителем.

Дисковый клапан (рис. 8.7.б) снабжен тремя направляющими, две из которых имеют большую длину. Кроме того на диске штамповкой выполнены специальные упоры, обеспечивающие начальный зазор между диском и тарелкой, исключает возможность «прилипания» клапана к тарелке. При небольшой производительности по пару поднимается легкая часть клапана (с короткой направляющей) и пар выходит в щель в направлении, противоположном движению жидкости (). С увеличением скорости пара клапан поднимается и зависает: пар выходит через кольцевую щель под клапаном. При дальнейшем увеличении производительности по пару клапан занимает положение, при котором пар выходит в направлении движения жидкости (®), что уменьшает разность уровней жидкости (D) на тарелке.

Клапанные тарелки способны к саморегулированию. В промышленности используются колонны с D до 12 м (в основном 2, 3¸ 3, 5 м).

Для определения скорости пара, при которой тарелка начинает работать равномерно, предложена формула (Кочергин)

, (8.36)

, (8.36)

где G - вес клапана;

F – площадь отверстия под клапаном.

Гидравлическое сопротивление клапанной тарелки меньше чем колпачковой (при одинаковой стоимости). Сопротивление сухой тарелки изменяется по мере поднятия клапана.

При максимальном поднятии клапана D рСУХ находится по уравнению:

, (8.37)

, (8.37)

где w 0 скорость пара в щелях;

xСУХ =3.5.

Величина гидравлического сопротивления поверхностного натяжения D рs мала и её можно не учитывать.

Величина гидравлического сопротивления парожидкостного столба определяется по формуле.

, (8.38)

, (8.38)

Общее гидравлическое сопротивление

Брызгоунос на клапанной тарелке меньше, чем на колпачковой, но больше чем на ситчатых. Поэтому расстояние между тарелками можно взять меньше, чем у колпачковых:

при w < 1 м/с НТ =200 мм

w > 1 м/с НТ =300 мм.

Клапанные тарелки изготавливаются штамповкой из стали, меди, алюминия толщиной 2-3 мм. Диаметр колпачков 50-100 мм, диаметр под отверстия берется на 10 мм меньше. Максимальный подъем клапана 8-15 мм.

Площадь живого сечения составляет j =10¸ 15 %. Клапаны на тарелке располагаются рядами перпендикулярно потоку жидкости.

Шаг между клапанами t = (2¸ 4) d0. Остальные расстояния принимаются как у колпачковой тарелки.

Максимальный КПД тарелки при w = 0.8 м/с.

8.9. S-образные тарелки («Унифлюкс»).

Рис. 8.8.

S-образные тарелки.

Тарелки этого типа изготавливают в соответствии с ОСТ 26-536-78 с диаметром 1000-8000 м. Расстояние между тарелками ³ 450 мм. Однопоточные НТ = 450¸ 900 мм и двухпоточные НТ = 600¸ 900 мм. Полотно тарелки набирается из S-образных элементов, при сборке которых образуются каналы для пар. Чтобы закрыть каналы с торцов и увеличить жесткость тарелки, между S- образными элементами устанавливают пластины. В этих тарелках пар выходит из контактных элементов в направлении движения жидкости. Это способствует уменьшению градиента уровня жидкости (D) на тарелке. Тарелки большого диаметра могут быть двух и четырех поточными.

КПД тарелки h =0.6¸ 0.8

hMAX при скорости пара w = 0.7¸ 0.9 м/с.

Скорость пара определяется по формуле (8.4.) Саудерса-Брауна:

где

, (8.39)

, (8.39)

,

,

Гидравлическое сопротивление тарелки:

(4.18)

(4.18)

, (8.40)

, (8.40)

где hПОГР @ 27 мм – глубина погружения прорези в жидкость.

, (8.41)

, (8.41)

(высота жидкости над водосливом)

, (8.42)

, (8.42)

где wП – скорость пара в каналах.

8.10. Чешуйчатые тарелки.

Рис. 8.9.

Чешуйчатые тарелки

а) арочные;

б) лепестковые.

В чешуйчатых тарелках пар выходит в направлении движения жидкости, тарелка работает как струйная прямоточная.

Наиболее употребляемые размеры чешуек: ширина – 50 мм, длина – 50 мм, a =15¸ 20 %.

Гидравлическое сопротивление рассчитывается по обычной схеме:

а) xСУХ = 2, 5¸ 3 – для арочной;

б) xСУХ = 1, 5¸ 2 – для лепестковой.

D рП-Ж не зависит от вида чешуек и определяется величиной живого сечения, оптимальная величина j = 10%.

При малых скоростях пара на чешуйчатой тарелке наблюдается провал жидкости. При достижении критической скорости провал жидкости прекращается. С дальнейшим увеличением скорости наступает режим, характеризующийся барботажем с волнообразным движением жидкости от приемного к сливному стакану. При дальнейшем увеличении скорости возникает струйный режим, который является рабочим режимом тарелки. При нем наблюдается подъем жидкости по направлению к сливному стакану. Расчет первой и второй критических скоростей производится по эмпирическим формулам.