Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Обтяжений низ колони штанг. При експлуатації свердловини СШНУ в низці випадків виникає необхідність встановлення обтяженого низу колони насосних штанг і визначення його ваги

|

|

При експлуатації свердловини СШНУ в низці випадків виникає необхідність встановлення обтяженого низу колони насосних штанг і визначення його ваги. Це пояснюється тим, що при опусканні колони вниз їй протидіють наступні сили: різниця гідравлічних сил, що діють на плунжері знизу й зверху; гідравлічні опори при русі рідини через нагнітальні клапани; сили тертя штанг об труби та рідину; інерційні сили. Така ситуація призводить до того, що при русі колони вниз плунжер не встигає повністю пройти шлях до нижньої мертвої точки, а самі штанги хвилеподібно складаються, що негативно впливає на гідравлічний ККД штангової свердловинної установки.

Сумарна сила,  , Н, що викликає поздовжній вигин штанг при ході вниз, визначається з виразу

, Н, що викликає поздовжній вигин штанг при ході вниз, визначається з виразу

, (1.8.5)

, (1.8.5)

де  – різниця гідравлічних сил, що діють на плунжер знизу і згори;

– різниця гідравлічних сил, що діють на плунжер знизу і згори;

– гідравлічні опори в нагнітальних клапанах, що визначаються з виразу:

– гідравлічні опори в нагнітальних клапанах, що визначаються з виразу:

; (1.8.6)

; (1.8.6)

де  – число нагнітальних клапанів на плунжері;

– число нагнітальних клапанів на плунжері;

– площа перерізу плунжера в см 2;

– площа перерізу плунжера в см 2;

– площа отвору в сідлі клапана в см 2;

– площа отвору в сідлі клапана в см 2;

– втрата напору в одному клапані, Па, яка обчислюється за формулою

– втрата напору в одному клапані, Па, яка обчислюється за формулою

; (1.8.7)

; (1.8.7)

де  – діаметр отвору в сідлі клапана в однаковій з

– діаметр отвору в сідлі клапана в однаковій з  розмірності;

розмірності;

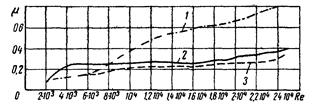

– коефіцієнт витрати, що знаходять за графіком на рисунку 1.8.3.

– коефіцієнт витрати, що знаходять за графіком на рисунку 1.8.3.

Зусилля вигину, Па, визначається за формулою

, (1.8.8)

, (1.8.8)

де  і

і  – діаметри насосних труб і насосних штанг;

– діаметри насосних труб і насосних штанг;

– момент опору штанг.

– момент опору штанг.

Рисунок 1.8.3 – Графік для визначення коефіцієнта витрати для різних клапанів штангових насосів:

1 – клапани заводу ім. Дзержинського, 2 – клапани нормального виконання відкритого типу, 3 – те ж, закриті типи

Якщо  вийде більшою за припустиму (40 МПа), то варто застосувати обтяжений низ.

вийде більшою за припустиму (40 МПа), то варто застосувати обтяжений низ.

Необхідна вага обтяженого низу, Н, буде визначатись

, (1.8.9)

, (1.8.9)

де  , Н, визначається з формули для

, Н, визначається з формули для  :

:

. (1.8.10)

. (1.8.10)

Довжина обтяженого низу, м, буде

. (1.8.11)

. (1.8.11)

де  – вага 1 м насосних штанг, прийнятих у якості обтяженого низу, в Н.

– вага 1 м насосних штанг, прийнятих у якості обтяженого низу, в Н.

Обтяжений низ колони насосних штанг варто застосовувати також при незначних заклинюваннях плунжера насоса піском. Необхідна вага обтяженого низу в цих випадках визначається опитним шляхом і не перевищує 3600 Н.

Після підбору обтяженого низу колони насосних штанг треба перевірити його на можливість спуску в насосні труби прийнятого діаметра. В зв'язку з цим іноді доводиться збільшувати діаметр насосних труб.

1.8.5 МЕТОДИКА ПІДБОРУ КОЛОНИ ШТАНГ ДЛЯ ЗАДАНИХ УМОВ ЕКСПЛУАТАЦІЇ ТА РЕЖИМНИХ ПАРАМЕТРІВ РОБОТИ ГЛИБИННОГО ШТАНГОВОГО НАСОСА

Діаметр насосних штанг і групу міцності підбирають з урахуванням глибини підвіски насосу. При глибині підвіски понад 1000-1200 м для полегшення власної ваги насосних штанг варто застосовувати колони, котрі складені з декількох секцій різних діаметрів: верхня діаметром найбільшої величини, інші – менших.

Для штанг, що виконані із декількох секцій, їхню довжину знаходять за спеціальними таблицями, в яких відповідно до марки сталі, з якої виготовлені насосні штанги, діаметра плунжера та глибини роботи штангового насоса підбирається потрібна комплектація колони.

Для встановлення режимних параметрів роботи глибинного штангового насоса варто прийняти максимально можливу довжину ходу полірованого штока для вибраного типу верстата-качалки і знайти необхідне число хитань із такої залежності:

, (1.8.12)

, (1.8.12)

де  – максимальне число подвійних ходів головки балансира, хв-1, (відповідає технічній характеристиці верстата-качалки);

– максимальне число подвійних ходів головки балансира, хв-1, (відповідає технічній характеристиці верстата-качалки);

– фактичний дебет свердловини, м3/добу;

– фактичний дебет свердловини, м3/добу;

– максимальна продуктивність насоса при роботі на максимальних параметрах (знаходять відповідно до діаграм довідникової літератури), м3/добу.

– максимальна продуктивність насоса при роботі на максимальних параметрах (знаходять відповідно до діаграм довідникової літератури), м3/добу.

Аналітичний метод розв’язання задачі встановлення режимних параметрів полягає у визначенні для певного типу верстата-качалки: діаметра плунжера  , довжини ходу полірованого штока

, довжини ходу полірованого штока  і числа хитань

і числа хитань  . Тип верстата-качалки може бути вибраний і пізніше, після визначення вказаних параметрів та величини навантаження на головку балансира.

. Тип верстата-качалки може бути вибраний і пізніше, після визначення вказаних параметрів та величини навантаження на головку балансира.

Для вибору оптимального режиму роботи насоса треба виходити з умови одержання мінімального навантаження на головку балансира, мінімальних напруг у штангах з наступною перевіркою міцності штанг на розрив і вірогідність обриву.

Для одержання мінімальної напруги в штангах значення  ,

,  і

і  повинні знаходитися в наступних залежностях між собою

повинні знаходитися в наступних залежностях між собою

, хв-1; (1.8.13)

, хв-1; (1.8.13)

, м2 (1.8.14)

, м2 (1.8.14)

де  – середня вага 1 м насосних штанг, кг.

– середня вага 1 м насосних штанг, кг.

1.8.6 МЕТОДИ ЗАХИСТУ ШТАНГ ВІД КОРОЗІЙНО-МЕХАНІЧНОГО РУЙНУВАННЯ

Під поняттям корозійно-механічного руйнування колони насосних штанг розуміють втрату нею несучої здатності через розрив.

Найбільш часто обриви штанг зумовлені втомою металу, спричиненою знакозмінними навантаженнями, концентрацією напруг та корозійністю середовища.

Три цих фактори приводять до значного скорочення терміну служби колони насосних штанг.

Одним з основних способів збільшення їхніх термінів служби є правильний вибір режиму експлуатації, при якому на неї діють напруги, що допускаються для даного типу штанг.

Для збільшення довговічності штанг і зменшення впливу на них корозійного середовища вони можуть піддаватися дробоструменевій обробці або загартовуванню струмами високої частоти. При дробоструменевій обробці поверхневий шар штанг наклепується, збільшується його твердість і з'являються стискаючі напруги.

У низці випадків для збільшення корозійного опору штанг їх покривають лаками чи металами, стійкими до корозійного впливу середовища.

1.8.7 НасосНо-компресорні труби і їх з’єднання. умови експлуатації, діючі навантаження

При глибиннонасосній або фонтанній експлуатації свердловини каналом для підйому рідини від насоса на поверхню слугують насосно-компресорні труби (НКТ).

У кількох випадках, наприклад в свердловинних штангових насосних установках для безтрубної експлуатації, колона насосно-компресорних труб відсутня. Її функції виконують або порожні штанги, або ж експлуатаційна колона.

Насосно-компресорні труби застосовують не тільки при всіх способах експлуатації нафтових свердловин, але й при підземному ремонті – промиванні піщаних пробок, гідророзриві пласта, солянокислотній обробці і т.д.

Умови роботи труб при штанговій глибиннонасосній експлуатації найбільш важкі: навантаження на труби зумовлюються не тільки власною вагою колони, але і циклічним навантаженням, спричиненим вагою рідини, що відкачується, а також силами тертя. Крім того, колона труб повинна витримувати додаткове навантаження – вагу штанг у випадку їхнього обриву. Труби також піддаються вигину при скривленому стовбурі свердловини і впливу корозійного середовища.

Тяжкі умови роботи труб зумовлюють використання матеріалу і технології їхнього виробництва: їх виготовляють методом гарячої прокатки з вуглецевих чи легованих сталей, відповідно до Держстандарту 633-63, двох типів – гладкі й з висадженими кінцями (рисунок 1.8.4). На обох кінцях труб є різьблення для їх з'єднання однієї з одною за допомогою муфт. Насосно-компресорні труби випускаються розмірами (діаметрами) 33, 42, 48, 60, 73, 89, 102, 114 мм зі сталей різних марок.

Рисунок 1.8.4 – Насосно-компресорні труби та з’єднувальна муфта:

а – нерівноміцні труби; б – з’єднувальна муфта; в – рівноміцні труби

Насосно-компресорні труби у фонтануючих свердловинах залежно від схеми підйомника піддаються або розтягуючим, або стискаючим навантаженням. При підвішуванні труб у трубній головці фонтанної арматури та при незафіксованому низові труб колона працює на розтяг і максимальні навантаження виникають у верхньому перерізі колони. Інші умови виникають, коли низ колони НКТ заякорений в експлуатаційній колоні свердловини. У цих умовах можлива втрата стійкості колони та її поздовжній згин. Аналогічно деформуються труби при падінні колони у свердловину. В обох цих випадках у зонах контакту вигнутих частин колони НКТ з експлуатаційною виникають розпірні зусилля та деформація труб через появу великих сил тертя.

1.8.8 Вибір колони насосно-компресорних труб

Насамперед при виборі колони насосно-компресорних труб слід визначитись, який внутрішній діаметр підйомника, що складається з окремих насосно-компресорних труб, є оптимальним. Для цього проводиться спеціальний розрахунок. Далі, користуючись параметрами, які притаманні розроблюваній свердловині, підбираються насосно-компресорні труби. При цьому враховується, що НКТ відрізняються між собою типом матеріалу, з котрого вони виготовлені, групами міцності, герметичністю, різьбою, антикорозійною стійкістю, швидкістю стикування, розмірами, опором відкладенню парафіну та солей (рисунок 1.8.5).

Рисунок 1.8.5 – Класифікація насосно-компресорних труб

При виборі колони НКТ необхідно проводити міцнісний розрахунок.

Вихідною величиною для розрахунку труб при фонтанній експлуатації свердловини є опір навантаженням, що розтягують. Гранично припустима довжина підвіски для однорозмірної колони визначається з виразу

, м, (1.8.15)

, м, (1.8.15)

де  – зрушуюче навантаження для вираних типу і розміру труб у Н;

– зрушуюче навантаження для вираних типу і розміру труб у Н;

k – коефіцієнт запасу міцності, звичайно приймається рівним 1, 3–1, 5;

– вага 1 м труб у Н.

– вага 1 м труб у Н.

Для двохрозмірної колони довжини секцій А та Б складуть величину

;

;  ;

;  . (1.8.16), (1.8.17), (1.8.18)

. (1.8.16), (1.8.17), (1.8.18)

Для трьохрозмірної колони розрахунок ведеться подібним чином.

При цьому

, (1.8.19)

, (1.8.19)

де  – площа перерізу труби, м2;

– площа перерізу труби, м2;

– границя текучості, МПа.

– границя текучості, МПа.

Рахунок секцій ведеться знизу вгору. Звичайно внизу колони встановлюються труби меншого розміру, а в напрямку до устя розмір труб збільшується.

Для труб із висадженими назовні кінцями міцність по тілу відповідає міцності по нарізаній частині труби (рівноміцна конструкція). Розрахунок ведуть по тілу труби, виходячи з розтягання від власної ваги.

Граничні глибини спуску колон при фонтанно-компресорній експлуатації можна визначити також і згідно зі спеціальними таблицями.

Для підбору східчастих колон піднімальних труб зі сталі групи міцності Д можна скористатися спеціальними графіками, один із яких наведений на рисунку 1.8.6.

Розрахунок колони НКТ при глибиннонасосній експлуатації свердловини полягає в наступному.

У процесі роботи глибинного насоса при ході штанг нагору вага стовпа рідини, що піднімається, впливає на штанги, а при ході вниз – передається на труби. Найбільш навантаженою трубою в підвішеній колоні є верхня секція. Максимальне навантаження, що діє на неї, при обриві колони штанг визначаються з виразу

, (1.8.20)

, (1.8.20)

де  – сила тяжіння (вага) труб, Н;

– сила тяжіння (вага) труб, Н;

– сила ваги рідини в трубах, Н;

– сила ваги рідини в трубах, Н;

– сила ваги колони штанг, Н.

– сила ваги колони штанг, Н.

З урахуванням глибини спуску насоса L формула буде мати вигляд

, (1.8.21)

, (1.8.21)

де  – вага 1 м труб з урахуванням муфт, кг;

– вага 1 м труб з урахуванням муфт, кг;

– вага 1 м кільцевого стовпа рідини, кг;

– вага 1 м кільцевого стовпа рідини, кг;

– вага 1 м штанг з урахуванням муфт, кг.

– вага 1 м штанг з урахуванням муфт, кг.

Припустимий внутрішній тиск для труб визначається за формулою Барлоу

, МПа, (1.8.22)

, МПа, (1.8.22)

де  – товщина стінки труби в м;

– товщина стінки труби в м;

– границя текучості в МПа;

– границя текучості в МПа;

– зовнішній діаметр труби в м;

– зовнішній діаметр труби в м;

К – коефіцієнт запасу міцності, приймається рівним 2.

Знаючи величину запасу міцності і напругу, що відповідає границі текучості труб, можна визначити максимальне навантаження на труби

, Н. (1.8.23)

, Н. (1.8.23)

Рисунок 1.8.6 – Графік для підбору двохрозмірних колон піднімальних нерівноміцних труб зі сталі групи міцності Д

Ці формули дозволяють розраховувати труби на міцність при розтяганні. Розрив труби при цьому відбувається по першому витку повної нарізки. Крім цього, можливий вихід нарізаної частини труби з муфти. Міцність нарізного з’єднання характеризується величиною зрушуючого навантаження і визначається за формулою

, Н, (1.8.24)

, Н, (1.8.24)

де  – середній діаметр труби по першому витку різьблення, м2;

– середній діаметр труби по першому витку різьблення, м2;

– товщина стінки труби по западині першої повної нитки нарізки, м;

– товщина стінки труби по западині першої повної нитки нарізки, м;

– границя текучості матеріалу труби, МПа;

– границя текучості матеріалу труби, МПа;

– довжина нарізки з нитками повного профілю в м;

– довжина нарізки з нитками повного профілю в м;

– кут підйому труби;

– кут підйому труби;

– кут тертя металу по металу.

– кут тертя металу по металу.

1.8.9 ПРИЧИНИ РУЙНУВАННЯ НАСОСНО-КОМПРЕСОРНИХ ТРУБ І ЇХ З’ЄДНАНЬ. РАЦІОНАЛЬНА ЕКСПЛУАТАЦІЯ НКТ

Під час вибору колони НКТ велике значення має раціональний вибір матеріалу, конструкції й розмірів її елементів. Чим кращий вибір, тим меншою є вірогідність руйнування та швидкого зношування труб.

При фонтанній експлуатації свердловин однією з основних причин руйнування НКТ є корозія сталевих труб через наявність в транспортованому середовищі агресивних компонентів. Менш важливими причинами руйнування НКТ є нерівноміцність тіла труби і її стику, а також неміцність та негерметичність різьбових з’єднань. При перевищенні вагою колони НКТ максимально припустимого рівня цілком вірогідною є втрата несучої здатності та її розрив у верхній точці.

Зношення і руйнування насосно-компресорних труб при насосному способі експлуатації зумовлені двома факторами: циклічною зміною навантаження й поздовжнім вигином нижньої частини колони труб. У результаті труби зношуються як на внутрішній поверхні – в результаті зіткнення зі штангами, так і на зовнішній – унаслідок контакту з експлуатаційною колоною.

Необхідно відзначити, що при незаякореному глибинному насосі деформація насосно-компресорних труб, а отже, їхнє переміщення щодо експлуатаційної колони досягають значних величин.

Переміщення труб при кожнім подвійному ході насоса спричинене циклічним навантаженням від ваги стовпа рідини, що прикладається до штанг та до труб.

Великий вплив на інтенсивність зношування труб має склад рідини що відкачується: при видобутку безводної нафти забезпечується добре змащування, а зношування сповільнюється. При видобуванні нафти з мінералізованою водою й абразивними частками – зношування прискорюється.

Тертя, що виникає в результаті зіткнення колон штанг, насосно-компресорних труб і експлуатаційної колони, збільшує напруги, веде до зростання споживання енергії. Для зменшення сил тертя штанг об труби застосовують спеціальні штангові муфти, а для запобігання руйнуванню зовнішньої поверхні насосно-компресорних труб на них установлюють захисні манжети.

Останнім часом на промислах усе ширше застосовують насосно-компресорні труби з внутрішнім покриттям – емальовані, покриті склом чи епоксидною смолою. Застосування труб із внутрішнім покриттям дає змогу зменшити чи взагалі виключити відкладення наїхні стінках парафіну. Найбільш ефективним є покриття внутрішніх поверхонь склом, тому що парафін до нього володіє найменшою адгезією. Процес покриття труб склом – найдешевший порівняно з іншими. Товщина покриття становить 0, 3-0, 5 мм.