Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Общие сведения о поверхности деталей и её геометии

|

|

В технике под поверхностью детали понимают наружный слой, который по строению и другим физическим свойствам отличается от внутренних слоев. Комплекс свойств, приобретаемых поверхностью детали в результате ее обработки, характеризуется обобщенным понятием «качество поверхности».

Качество поверхности определяется геометрией поверхности, как границей тела, так и физико-химическими свойствами, обусловленными процессом ее образования при обработке детали. Качество поверхности деталей машин влияет на сопротивление усталости, износостойкость, коррозионную и эрозионную стойкость и связано с такими свойствами сопряжений, как прочность посадок с натягом и плотность подвижных и неподвижных соединений.

Всякое реальное тело имеет отклонения от идеальной геометрической формы, именуемые погрешностями. Погрешности обработанной поверхности можно подразделить на три категории: 1) макрогеометрические отклонения, 2) волнистость поверхности, 3) шероховатость поверхности.

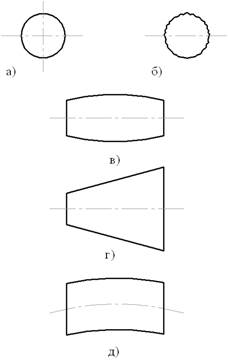

Макрогеометрическими отклонениями называют отклонения формы поверхности от заданной. Так, детали с боковой поверхностью кругового цилиндра могут иметь следующие погрешности (рис. 3.3): отклонения контура от окружности (овальность / а /, огранка / б /); отклонения от прямолинейности образующих при прямолинейности оси цилиндра (бочкообразность / в /); отклонения от прямолинейности образующих (конусность / г /); криволинейности оси / д /. Величина и характер этих отклонений могут быть определены путем измерения диаметра детали в различных поперечных сечениях по длине, а в данном поперечном сечении – в различных направлениях.

Макрогеометрическими отклонениями называют отклонения формы поверхности от заданной. Так, детали с боковой поверхностью кругового цилиндра могут иметь следующие погрешности (рис. 3.3): отклонения контура от окружности (овальность / а /, огранка / б /); отклонения от прямолинейности образующих при прямолинейности оси цилиндра (бочкообразность / в /); отклонения от прямолинейности образующих (конусность / г /); криволинейности оси / д /. Величина и характер этих отклонений могут быть определены путем измерения диаметра детали в различных поперечных сечениях по длине, а в данном поперечном сечении – в различных направлениях.

Возникновение макрогеометрических погрешностей поверхности происходит в основном из-за низкой точности станка, на котором происходит обработка, погрешностей установки заготовок, силовых и температурных деформаций системы станок – заготовка – инструмент и износа инструмента в процессе обработки детали.

Рис. 3.3. Макрогеометрические отклонения поверхности цилиндрической детали при токарной обработке

Волнистость поверхности – совокупность более или менее регулярно чередующихся возвышений и впадин с шагом волны, значительно превышающим ее высоту (рис. 3.3).

|

Волнистость в направлении главного движения при резании называют продольной, а в перпендикулярном направлении – поперечной.

Волнистость поверхности образуется в результате неравномерности подачи при точении и шлифовании, неплоскостности направляющих и вынужденных колебаний системы станок – изделие – инструмент, возникающих из-за неравномерности силы резания, наличия неуравновешенных масс и т.д. Другими причинами могут быть копирование волнистости режущего инструмента, искажение формы шлифовального круга и неравномерный износ его, а также погрешности движения инструмента или изделия. От шероховатости волнистость поверхности отличается значительно большим шагом: при чистовой обработке он не менее 0, 25 мм, при грубой – превышает 8 мм. Достаточно часто высота волны при чистовом точении и цилиндрическом шлифовании доходит до 15 мкм при шаге до 14 мм.

Шероховатость поверхности –совокупность неровностей поверхности с относительно малыми шагами на базовой длине.

Реальная поверхность не является гладкой, то есть она содержит выступы и впадины с относительно малым расстоянием между ними – микронеровности, которые образуют рельеф поверхности детали. Контур сечения реальной поверхности плоскостью, перпендикулярной соответствующей идеальной геометрической поверхности, образует профиль, характеризующий микрогеометрию поверхности изделия. Графическое изображение реального профиля по данным измерений шероховатости называют профилограммой шероховатости. Так как через данную точку геометрической поверхности можно провести бесчисленное множество нормальных сечений, то шероховатость поверхности следует связывать с тем или иным направлением.

Реальная поверхность не является гладкой, то есть она содержит выступы и впадины с относительно малым расстоянием между ними – микронеровности, которые образуют рельеф поверхности детали. Контур сечения реальной поверхности плоскостью, перпендикулярной соответствующей идеальной геометрической поверхности, образует профиль, характеризующий микрогеометрию поверхности изделия. Графическое изображение реального профиля по данным измерений шероховатости называют профилограммой шероховатости. Так как через данную точку геометрической поверхности можно провести бесчисленное множество нормальных сечений, то шероховатость поверхности следует связывать с тем или иным направлением.

Шероховатость обработанной поверхности в направлении главного движения при резании называют продольной, а в направлении подачи – поперечной шероховатостью. Преобладающее направление следов механической обработки поверхности или следов трения называют направлением неровностей.

Количественно шероховатость можно оценить по тем или иным показателям. ГОСТ 2789-73 предусматривает шесть параметров, характеризующих шероховатость поверхности: три высотных – R a, R z и Rmax, два шаговых – S и Sm и относительная опорная длина профиля tp.

Средним арифметическим отклонением профиля R a называют среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины l (рис. 3.4):

или

или  .

.

На профилограмме положение средней линии профиля определяют так, чтобы площади F по обе стороны от нее до контура профиля были равны, т.е. чтобы

или

или  .

.

Относительная однородность микронеровностей поверхности детали позволяет судить о шероховатости в данном направлении по результатам обследования участка сравнительно небольшой длины. Длину базовой линии, используемую для выделения неровностей, характеризующих шероховатость поверхности, называют базовой длиной l.

Высота неровностей профиля по десяти точкам R z представляет собой сумму средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины (см. рис. 3.4):

,

,

где y pi – высота i -го наибольшего выступа профиля; y ui – глубина i -й наибольшей впадины профиля.

Наибольшая высота неровностей профиля Rmax является полной высотой профиля, т.е. расстоянием между линией выступов профиля и линией впадин профиля в пределах базовой длины. Главными показателями шероховатости поверхности являются R aи R z. В ГОСТ 2789-73 можно найти другие показатели: S, Sm и tp.

Наибольшая высота неровностей профиля Rmax является полной высотой профиля, т.е. расстоянием между линией выступов профиля и линией впадин профиля в пределах базовой длины. Главными показателями шероховатости поверхности являются R aи R z. В ГОСТ 2789-73 можно найти другие показатели: S, Sm и tp.

Профилограммы обработанной поверхности, как правило, имеют пилообразную форму; это является результатом того, что вертикальное увеличение во много раз больше горизонтального (например, 40 000 и 400 соответственно). Иногда создается представление, что при трении обработанные поверхности зацепляются своими зубцами. В действительности профиль поверхности выглядит иначе (рис. 3.5).

Отдельные неровности имеют пологую форму. Угол между плоскостью основания выступа профиля и касательной к его боковой поверхности составляет при доводке 1 – 3°, при шлифовании 10° и при точении 20°. Самые гладкие металлические поверхности имеют неровности высотой порядка 100 межатомных расстояний.