Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Пожежна безпека. В процесі експлуатації автомобіля його надійність і інші властивості поступово знижуються унаслідок зношування деталей

|

|

Вступ

В процесі експлуатації автомобіля його надійність і інші властивості поступово знижуються унаслідок зношування деталей, а також корозії і втоми матеріалу, з якого вони виготовлені. У автомобілі з'являються різні несправності, які усувають при технічному обслуговуванні і ремонті.

Відомо, що створити машину, всі деталі якої зношувалися б рівномірно і мали б однаковий термін служби - неможливо. Отже, ремонт автомобіля навіть шляхом заміни деяких його деталей та агрегатів, що мають невеликий ресурс, завжди доцільний і з економічної точки зору виправданий. Тому в процесі експлуатації автомобілі проходять в автотранспортних підприємствах періодичне технічне обслуговування і при необхідності поточний ремонт, який здійснюється шляхом заміни окремих деталей і агрегатів, що відмовили в роботі. Це дозволяє підтримувати автомобілі в технічно справному стані.

Завдання капітального ремонту полягає в тому, щоб з найменшими витратами відновити втрачену автомобілями працездатність.

Капітальний ремонт автомобілів має велике економічне значення. Основним джерелом економічної ефективності капітального ремонту автомобілів є використання залишкового ресурсу їх деталей. Близько 70 - 75% деталей автомобілів, що пройшли термін служби до першого капітального ремонту мають залишковий ресурс і можуть бути використані повторно без ремонту, або після невеличкого ремонту.

Всі деталі автомобілія, що поступають в капітальний ремонт, можна розбити на три групи. До першої групи відносяться деталі, які повністю вичерпали свій ресурс і при ремонті автомобіля повинні бути замінені новими. Кількість таких деталей порівняно невелика і складає 25 - 30%. До деталей цієї групи відносяться поршні, поршневі кільця, вкладиші підшипників, різні втулки, підшипники кочення, гумотехнічні вироби та інші.

Друга група деталей, кількість яких досягає З0 - 35%, це деталі, ресурс яких дозволяє використовувати їх без ремонту. До цієї групи відносяться всі деталі, знос робочих поверхонь яких знаходиться в допустимих межах.

До третьої групи відноситься решта деталей автомобіля (40 - 45%). Ці деталі можуть бути використані повторно тільки після їх відновлення. До цієї групи відносяться більшість найбільш складних і дорогих базових деталей автомобіля, зокрема, блок циліндрів, колінчастий вал, головка блоку циліндрів, картери коробки передач і заднього моста, розподільний вал та інші. Вартість відновлення цих деталей не перевищує 10 - 50% від вартості їх виготовлення.

Таким чином, основним джерелом економічної ефективності капітального ремонту автомобілів є використання залишкового ресурсу деталей другої і третьої груп.

Собівартість капітального ремонту автомобілів і їх агрегатів навіть в умовах невеликих сучасних підприємств зазвичай не перевищує 60 - 70% від вартості нових автомобілів. При цьому досягається велика економія в металах і трудових ресурсах.

1 Загальний розділ

1.1 Виробнича діяльність і структура військової частини

1.1.1 Історія військової частини

Військова частина А0598 була сформована 1 вересня 1971 року у місті Рафайлово Закарпатської області.

10 червня 1991 року частину передислоковано у місто Старокостянтинів Хмельницької області.

1 липня 2008 року військову частину А0598 було переформовано в 4223 Центр забезпечення автомобільною технікою та майном.

1.1.2 Тип, структура та виробничі функції

Центр призначений для зберігання резерву автомобільної техніки, запасів автомобільного майна, підготовки та відправки їх у війська для забезпечення Збройних Сил України.

Для виконання завдань за призначенням центр має на зберіганні марки практично всіх автомобілів які є на озброєнні Збройних Сил України крім того є на тимчасовому зберіганні марки автомобілів іноземного виробництва які вилучені з народного господарства України по мобілізації. В центрі в наявності потужності для поточного ремонту, обслуговування, консервації та розконсервації автомобільної техніки. Центр має висококваліфікованих спеціалістів у сфері ремонту та обслуговування автомобільної техніки які готові передати свої навики молоді.

Таблиця 1.1 - Характеристика військової частини

| Назва військової частини | 4223 Центр забезпечення автомобільною технікою та майном |

| Адреса | Хмельницька область, Старокостянтинів, вулиця Чайковського |

| Керівник | Рожков Олег Миколайович |

| Рік заснування |

Рисунок 1.1 – Структура Центру забезпечення автомобільною технікою та майном Збройних Сил України

Виробничі функції: Центр забезпечення автомобільною технікою та майном виконує весь комплекс робіт по обслуговуванню і ремонту автомобільної військової техніки вітчизняного та іноземного виробництва: обслуговування електроустаткування автомобіля, діагностика й ремонт ходової частини, обслуговування систем кондиціювання, перевірка технічного стану автомобіля, виконання загальних механічних робіт, установка додаткового устаткування, хімчистка, мийка, шиномонтаж.

1.2 Аналіз забезпечення технологічним обладнанням та

інструментом

Для виконання комплексу робіт по ТО і ремонту автомобілів в військовій частині є відповідна виробнича база із слідуючими підрозділами:

- токарний цех;

- вулканізаційний цех;

- дільниця обслуговування електрообладнання;

- акумуляторна дільниця;

- моторний цех;

- дільниця технічного обслуговування автомобілів;

- кузовна дільниця;

- мийна дільниця;

- дільниця встановлення додаткового обладнання;

- складські, допоміжні, побутові і адміністративні приміщення.

1.3 Аналіз стану охорони праці

Стан здоров'я і рівень працездатності працівників великою мірою залежить від виробничого середовища, в якому відбувається трудова діяльність.

Виробниче середовище безпосередньо впливає на продуктивність праці. У несприятливих умовах виробничого середовища працівник не тільки виконує трудові дії, але й зазнає додаткового навантаження на організм у зв'язку з необхідністю виконувати фізіологічну роботу з метою пристосування до тих чи інших факторів.

Під виробничим середовищем розуміють взаємопов'язаний комплекс технічних, технологічних та організаційних факторів, які впливають на енергетичні затрати, нервово - м'язову і психічну діяльність працівника, його здоров'я та продуктивність праці.

Однією з основних умов створення безпечної, здорової і високопродуктивного середовища для роботи є мінімальний вплив виробничих шкідливих факторів: забруднення повітряного середовища, шумів і вібрацій, ненормального теплового режиму (протяги, низька температура на робочих місцях). Під впливом виробничих шкідливих факторів можуть виникнути професійні захворювання.

Для приміщень автотранспортних підприємств характерно забруднення повітря різними токсичними речовинами, що містяться у відпрацьованих газах двигунів.

Гранично допустимі концентрації вуглекислого газу (отруйний газ без кольору і запаху) у повітрі робочої зони приміщень повинні бути не більш 30 мг/мЗ, а акролеїну (отруйна безбарвна рідина з гострим дратівним запахом підгорілої олії) — 2, 0 мг/м3.

Крім того, до небезпечних факторів виробничого середовища належать: рухомі машини і механізми, рухомі частини виробничого обладнання; підвищення або зниження температури повітря робочої зони; підвищений рівень шуму на робочому місці; підвищений рівень вібрації; підвищена або знижена рухомість повітря; підвищена або знижена вологість повітря; відсутність або нестача природного освітлення; недостатня або підвищена освітленість робочої зони (місця).

Небезпечними і шкідливими виробничими факторами при виконанні робіт з профілактичного обслуговування і ремонту автомобілів є:

- падіння вивішених частин транспортних засобів при обслуговуванні і ремонті підвіски, коліс, мостів тощо;

- падіння кузова автомобіля-самоскида при обслуговуванні та ремонті гідропідйомника;

- падіння перекидної кабіни вантажного автомобіля;

- падіння деталей, вузлів, агрегатів, інструмента;

- падіння працюючих на поверхні, з висоти (буфера, драбини, естакади, площадок), в оглядову яму;

- рухомі частини вузлів і агрегатів;

- наїзди автомобілів: внаслідок самовільного руху, при запуску двигуна, в’їзді (виїзді) в зону ремонту, русі на оглядовій ямі та конвеєрі;

- термічні фактори (пожежі при зливанні паливно-мастильних матеріалів з автомобілів, митті ними деталей, вузлів, агрегатів, зберіганні та залишенні їх на робочих місцях);

- осколки металу, що відлітають при випресовуванні та запресовуванні шворнів, пальців, підшипників, валів, висей, під час рубки металу;

- наявність у повітрі робочої зони шкідливих речовин (акролеїну, вуглецю оксиду, вихлопні гази двигуна тощо);

- знижена температура повітря в холодний період року;

- недостатнє освітлення;

- ураження електричним струмом;

- незручна робоча поза;

- гострі кромки деталей, вузлів, агрегатів, інструмента і пристосування.

Метою управління охороною праці в військовій частині є забезпечення безпеки, збереження здоров'я та працездатності людини під час трудової діяльності.

Система управління охороною праці в військовій частині розробляється з урахуванням особливостей його виробничої діяльності і вписується в існуючу структуру й схему управління у цілому, де органи (суб'єкти) управління діяльністю одночасно є органами (суб'єктами) управління охорони праці. Зокрема, суб'єктами управління підприємства виступає директор підприємства; об'єктами управління — діяльність функціональних служб (бухгалтерія, відділ маркетингу та логістики) і структурних підрозділів щодо забезпечення безпечних та нешкідливих умов праці на робочих місцях, виробничих ділянках та в цілому на військовій частині.

Найважливішими завданнями охорони праці в військовій частині є:

- організація та координація роботи в галузі охорони праці;

- планування роботи й прогнозування виробничого ризику (ступеня небезпеки);

- технологічне забезпечення;

- технічне забезпечення;

- матеріально-технічне забезпечення;

- нормалізація санітарно-гігієнічних умов праці, соціальне забезпечення;

- правове забезпечення;

- інформаційне, нормативно-медичне і методичне забезпечення;

- економіко-цільове регулювання та мотивація безпечної роботи;

- контроль за станом охорони праці;

- облік, аналіз і оцінка показників стану охорони праці.

2 Розрахунково-організаційний розділ

2.1 Вихідні дані для проектування виробничого підрозділу

2.2 Розрахунок виробничої програми ТО і ремонту автомобілів

2.2.1 Розподіл обсягу робіт за їх видами

2.2.2 Розрахунок обсягу виконуваних робіт

2.3 Розрахунок чисельності робітників

2.4 Розрахунок кількості постів

2.5 Розрахунок показників робіт

2.6 Розрахунок виробничих підрозділів та загальна організація виробничого процессу

2.7 Організація робочих місць у виробничих підрозділах

2.8 Підбір технологічного обладнання

2.9 Розрахунок рівня механізації у виробничому підрозділі

2.10 Технологічне планування об’єкта проектування

3 Конструкторсько-експлуатаційний розділ

3.1 Будова вузла і агрегату автомобіля та принцип роботи

Головна передача слугує для збільшення крутного моменту та зміни його напряму під прямим кутом до поздовжньої осі автомобіля. З цією метою головну передачу виконують з конічних шестерень.

На автомобілях ГАЗ-53-12 і ГАЗ-24 встановлено гипоидная одинарна головна передача, що складається з провідної - малої конічної шестірні, виконаної разом з валом, і веденої - великий конічної шестерні. Для досягнення безшумної та плавної роботи зуби шестерень - спіральні. Вал малої конічної шестірні закріплений на двох конічних і однієї циліндричному підшипниках.

Велика конічна шестерня закріплена на коробці диференціала і разом з нею встановлена на двох конічних підшипниках в картері заднього моста.

Гіпоїдні передачі порівняно з простими мають низку переваг: вони мають вісь ведучого колеса, розташована нижче осі веденого, що дозволяє опустити нижче карданну передачу, знизити підлогу кузова легкового автомобіля. Внаслідок цього знижується центр ваги й підвищується стійкість автомобіля. Крім того, гипоидная передача має потовщену форму основи зубів шестерень, що істотно підвищує їх навантажувальну здатність і зносостійкість.

Але ця обставина обумовлює застосування для змащення шестерень спеціального масла (гипоидной), розрахованого для роботи в умовах передачі великих зусиль, що виникають в контакті між зубами шестерень.

На поворотах і на нерівній дорозі при русі по прямій праві і ліві колеса проходять різний шлях. Якщо в цих випадках колеса змусити обертатися з однією швидкістю, то одне з провідних коліс (описує менший шлях) має частково прослизати відносно дорогі. Щоб кочення ведучих коліс відбувалося без прослизання, необхідно мати механізм, що допускає обертання коліс з різними швидкостями. Такий механізм називається диференціалом. На автомобілях застосовують шестерний диференціал, який складається з хрестовини, конічних шестерень - сателітів, шестерень піввісь і коробки. На циліндричні пальці хрестовини вільно насажани сателіти. Хрестовина разом з сателітами закріплені в коробці диференціала і обертання разом з ним.

Сателіти знаходяться в постійному зачепленні з шестернями правої та лівої полуосей. Коли автомобіль рухається по прямій і рівній дорозі, обидва провідні колеса (праве і ліве) зустрічають рівне опір коченню, при цьому відома шестерня головної передачі обертає коробку диференціала з хрестовиною і сателітами. Сателіти знаходяться в зачепленні з правого і лівого шестернями піввісь, своїми зубами приводять їх в обертання з однаковою швидкістю, сателіти в цьому випадку навколо своєї осі не обертаються. На поворотах, коли внутрішнє колесо зустрічає більший опір, його обертання сповільнюється, сателіти починають обертатися навколо своїх осей, в результаті чого друге колесо, що описує великий шлях, починає обертатися швидше. Враховуючи, що провідні колеса мають у певних умовах обертатися з неоднаковою швидкістю, крутний момент від диференціала до коліс повинен передаватися через дві окремі півосі. Кожна піввісь з'єднана з сателітами диференціала за допомогою шестерень піввісь.

Півосьові шестерні своїми шлицованной отворами насажани на піввісь. Інший кінець піввісь сполучений або фланцем з маточинами коліс (ГАЗ-53А і ЗІЛ -130), або з гальмівними барабанами (ГАЗ-24 «Волга»).

Шестерний диференціал складається з:

- шестерень піввісь;

- сателітів;

- хрестовин;

- веденої шестірні головної передачі;

- коробки диференціала.

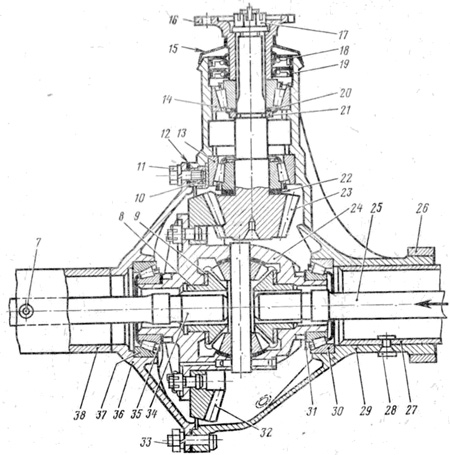

Рисунок 3.1 - Задній міст автомобіля ГАЗ-24 «Волга»: 1 — пробка маслоналивного отвору; 2 — пробка маслозливного отвору; З — стопор осі сателітів; 4 — вісь сателітів; 5 — сателіт; 6 — упорна шайба сателіта; 7 — клапан; 8 — шестірня півосі; 9 — упорна шайба шестірні півосі; 10 — стальна вставка з різьбою; 11 —болт; 12 — прокладка (2 шт.); 13 — задній підшипник; 14 — передній підшипник; 15 — грязе -відбивач; 16 — фланець ведучої шестірні; 17 — гайка; 18 і 19 — сальники; 20 — регулювальні прокладки; 21 — регулювальна шайба; 22 — регулювальне кільце; 23 — ведуча шестірня головної передачі; 24 — коробка диференціала; 25 і 34 — півосі; 26 — бандаж; 27 — кожух півосі правий; 28 — заклепка; 29 — картер; ЗО і 37 — підшипники диференціала; 31 і 35 — регулювальні прокладки; 32 — ведена шестірня головної передачі; 33 — болт; 36— кришка картера; 38 — кожух півосі лівий.

3.2 Технічне обслуговування та експлуатація

Через 10 тис. км пробігу автомобіля: перевірити рівень рідини головної передачі; підтягнути болти й гайки кріплення фланців карданних шарнірів і проміжної опори карданного вала. Після перших 2-3 тис. км пробігу автомобіля, а надалі через 70 тис. км або через три роки замінити оливу в картері головної передачі. Заміну провадити відразу після поїздки, коли олива ще тепла. Крізь спускні отвори, викрутивши пробку, злити оливу з картера, підняти задні колеса домкратом, закрутити спускну пробку, залити в картер оливу для двигуна до половини рівня, завести двигну і ввімкнути четверту передачі на 1-2 хв. Зупинити двигну, злити промивальну оливу й заправити картер оливою до норми.

На автомобілі ГАЗ-24 через12 тис. км пробігу змастити карданні шафніри підосей трансмісійною оливою, яку нагнітають шприцом до виходу через усі ущільнювачі підшипників хрестовини. Картер можна поповнювати тільки тією оливою, яку було залито раніше; в разі переходу на оливу іншого сорту картер необхідно промити тією оливою, що заправлятиметься. Консистентні мастила нагнітаються за допомогою солідолонагнітача до повного виходу відпрацьованого мастила й появи свіжого із зазорів спряжених деталей. Якщо мастило через оливницю не проходить, то треба викрутити оливницю й перевірити її справність, нагнітаючи через неї мастило. Якщо автомобіль експлуатується на брудних і запилених дорогах, термін мащення вузлів скорочується в два-три рази.

3.3 Можливі несправності, причини їх виникнення та методи усунення

Несправності:

- постійний шум і сильне нагрівання під час руху;

- шум на поворотах;

- підтікання оливи.

Шум і нагрівання під час руху можуть виникати внаслідок: нестачі оливи в картері (або застосування оливи невідповідного сорту); спрацювання або неправильного зачеплення зуб’їв шестерень головної передачі; спрацювання чи неправильного регулювання підшипників. Для усунення несправності слід перевірити, чи є олива, рівень якої має бути поблизу нижньої кромки заливного твору; в разі потреби оливу долити. Якщо це не допоможе, то задній міст підлягає ремонту.

Шум на поворотах найчастіше виникає в разі: заклинювання сателітів на осі; заїдання шийок пів осьових шестерень в коробці диференціала. Усівається шум заміною непридатних деталей.

Підтікання оливи визначається оглядом місця стоянки автомобіля й усувається підтягування з’єднань, заміною прокладок і сальників.

4 Технологічний розділ

4.1 Аналіз і технічні вимоги на деталь

Напіввісь заднього ходу являє собою деталь, яка входить до складу заднього мосту автомобіля і складається з декількох ділянок: шийок під підшипники, втулку та затискне кільце, шліців, отворів під болти кріплення коліс та ін. При роботі напіввісей основне зусилля передається через шийки, отвори та шліци, які інтенсивно зношуються.

Вал виготовляється з конструкційної сталі 30 ГОСТ 1050 – 88 з подальшою механічною обробкою. Хімічний склад і фізико - механічні властивості сталі 30 надані в таблицях 4.1 і 4.2 відповідно.

Таблиця 4.1 - Хімічний склад сталі 30 ГОСТ 1050 - 88

| Марка сталі | С | Si | Mn | Cr | Ni | Не більше | |

| Р | S | ||||||

| Сталь 30 | 0, 27-0, 35 | 0, 17-0, 37 | 0, 5-0, 8 | 0, 25 | 0, 25 | 0, 025 | 0, 025 |

Таблиця 4.2 - Фізико-механічні властивості сталі 30 ГОСТ 1050 - 88

| Марка сталі | γ, г/см3 | α · 106, Па |  ,

МПа ,

МПа

|  Мпа

Мпа

| δ, % | ψ, % | НB |

| Сталь 30 | 7, 817 | 12, 6 |

Шийки напіввісей обробляються за 6 квалітетом точності і шорсткістю поверхні Ra = 0, 8 мкм. На кресленні вала в технічних вимогах вказано допустиме радіальне биття відносно вісі деталі, яке не повинно перевищувати 0, 05 мм. Ці вимоги в заданих межах можна отримати, обробляючи деталь на шліфувальних верстатах і контролюючи ці відхилення в спеціальному контрольному пристрої.

4.2 Вибір та обґрунтування методу відновлення поверхонь деталі

Вибір методу відновлення деталі залежить від їх конструктивно - технологічних особливостей, величини зношення, умов роботи, фізико - механічних властивостей металопокриттів, визначаючих стійкість відновлених деталей і собівартість їх відновлення.

Для відновлення поверхонь шийок підшипника можна запропонувати хромування або осталювання (залізнення).

Процес хромування основується на законах електролізу, тобто проходження постійного току крізь електроліти. При цьому на катоді (деталі) здійснюється розряд іонів металу, а метал аноду розчиняється і його атоми утворюють нові іони металу, які переходять в розчин.

До недоліків процесу хромування відноситься:

- велика тривалість процесу і складність підготовчих операцій;

- можливість відновлення деталей з відносно невеликим зношенням (до 0, 3 мм);

- малий к.к.д. хромових ванн і відносно велика вартість хромування;

- низький вихід металу по струму (13... 15%);

- невисока швидкість відкладення остатків (0, 03 мм/год);

- висока агресивність електроліту;

- гладкий хром погано утримує масляну плівку.

Процес залізнення являє собою осадження металу на поверхню що ремонтується в водних розчинах солей заліза. Він знайшов широке застосування при відновленні деталей зі зношенням від декілька мікрометрів до 1, 5 мм на сторону. Продуктивність процесу залізнення приблизно в 10 разів вище за хромування. Середня швидкість осадження металу складає 0, 72...1 мкм/с, а вихід металу по струму дорівнює 80...95%. Електроліти, що використовують при залізненні, більш дешеві ніж при хромуванні.

Враховуючи геометричну форму і розміри деталі, її матеріал і термічну обробку, твердість поверхні, точність виготовлення та шорсткість поверхні, характер спряження, величину і характер навантаження, а також рід і вид тертя приймаємо у якості методу відновлення деталі - залізнення (осталювання).

Залізнення можливе з водних розчинів сірчанокислих або хлористих закисних солей. Сірчанокислі електроліти порівняно з хлористими менш агресивні, але нижчі за продуктивністю і при рівних умовах електролізу осадки відкладаються крихкі з великою внутрішньою напругою. Вихідний матеріал сірчанокислих електролітів дорожче хлористих. В ремонтній практиці більше розповсюдження отримали хлористі електроліти.

Хлористі електроліти готують розчиненням в воді двохлористого заліза FeCl · 4Н2O і соляної кислоти НСl і деяких компонентів, які вводяться для підвищення міцності зчеплення покриття з підложкою — хлористий марганець MnСl2 · 4Н20 або для покращення зносостійкості хлористий нікель NiСl2 · 4Н20. В виробничих умовах приготовлений хлористого електроліту ведуть шляхом травлення в соляній кислоті стружок з мало вуглецевої сталі 20 або ЗО, яка перед травленням підлягає знежирюванню в 10... 15% розчині каустичної соди при температурі 80...90° С, а потім промивають в гарячий (1=70...80°С) воді.

Електроди з’єднують з джерелом струму і пропускають через електроліт постійний струм. В процесі електролізу іони двовалентного заліза (Fе") будуть розряджатися на катоді (деталі), покриваючи її шаром електролітичного заліза. Одночасно з осадженням заліза на катоді (деталі) метал аноду буде розчинятися і іони його будуть поступати в розчин замінюючи іони що розрядилися на катоді. В такому випадку процес електролізу іде з розчиненими анодами і склад електроліту майже не змінюється.

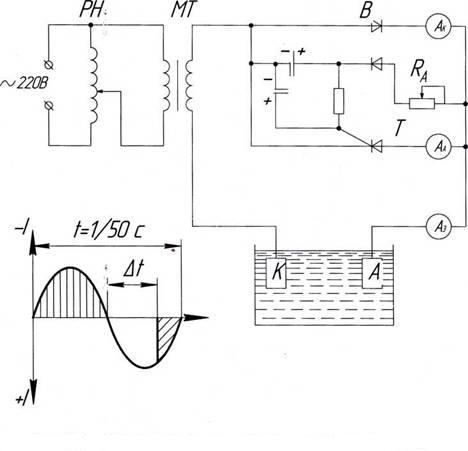

Властивості залізних покрить залежать від режиму їх нанесення. Твердість покриття збільшується з підвищенням катодної щільності струму і з пониженням температури електроліту. З метою підвищення якості покриття і інтенсифікації процесу при залізненні застосовують нестаціонарні електричні режими. В електричних схемах установок для осталівання при цьому використовують змінний струм (рис.3.1). Ці схеми забезпечують подачу в меж електродний простір на протязі одного періоду двох імпульсів струму - катодного і анодного, величина яких легко регулюється. Регулятор напруги РН в схемі забезпечує повільне регулювання величини катодного струму. Величина анодної складової струму регулюється шляхом зміщення часу Δ t відкриття тиристору Т.

Рисунок 4.1 - Схема живлення установки для залізнення

4.3 Розробка маршрутного технологічного процесу обробки та відновлення поверхні деталі

Розробимо технологічний процес відновлення деталі, який включає в себе операції підготовки поверхні під відновлення, відновлення та обробки поверхні після відновлення.

Послідовність виконання операцій наступна:

005 Очищувальна

1. Очистити деталь від мастила та бруду

010 Кругло – шліфувальна

А. Встановити, закріпити, зняти

1. Шліфувати поверхню під відновлення

015 Слюсарна

1. Зачистити поверхні наждачною шкіркою

020 Слюсарна

1. Ізолювати місця що не підлягають залізненню

025 Мийна

1. Знежирити віденським вапном

030 Мийна

1. Мити деталь в холодній воді

035 Термічна

1. Анодна обробка в 30% розчині сірчаної кислоти

040 Мийна

1. Мити деталь в холодній воді

045 Термічна

1. Залізнення деталі

050 Мийна

1. Мити деталь в гарячий воді

055 Мийна

1. Нейтралізувати в 10% розчині каустичної соди

060 Мийна

1. Мити деталь в гарячий воді

065 Контрольна

1. Провести контроль якості покриття

070 Вертикально - свердлильна

А. Встановити, закріпити, зняти

1. Відновити центрові отвори

075 Кругло - шліфувальна

А. Встановити, закріпити, зняти

1. Шліфувати попередньо

080 Кругло - шліфувальна

А. Встановити, закріпити, зняти

1. Шліфувати чисто

085 Контрольна

1. Контролювати відновлені поверхні

4.4 Розрахунок та вибір режимів відновлення та механічної обробки поверхонь

Вихідними даними для розрахунку припусків являється прийнятий метод виготовлення заготовки, технологічний процес обробки, методи встановлення і закріплення деталі, прийняті пристосування і ріжучий інструмент на кожній операції.

Результати розрахунків зводимо в таблицю 4.3.

Таблиця 4.3 - Зведена таблиця розрахунку припусків

| Найменування операції чи переходу | Припуск 2Zmin, мм | Розрахунковий розмір, мм | Допуск IT, мкм | Граничний розмір, мм | Граничні значення припусків, мм | ||

| min | max | min | max | ||||

| Діаметральні розміри | ||||||

| Заготовка | - | 40, 353 | 40, 400 | 40, 900 | - | - | |

| Шліфувати попередньо | 0, 25 | 40, 103 | 40, 103 | 40, 136 | 0, 297 | 0, 764 | |

| Шліфувати чисто | 0, 1 | 40, 003 | 40, 003 | 40, 020 | 0, 1 | 0, 116 |

Припуски вибираємо з таблиць і заносимо в графу „Припуск” таблиці 4.3.

Після заповнення графи “Розрахунковий розмір”, записуємо розміри по переходам в графу „ Граничні розміри min”, заокруглюючи їх до знаку з яким задано допуск.

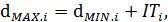

В графу “Граничні розміри max” записуємо значення розмірів, розраховуючи їх за формулою

(4.1)

(4.1)

де ITі – допуск на перехід, мм

Максимальні граничні розміри

Заготовка

dзаг = 40, 4 + 0, 5 = 40, 9 мм

Попереднє шліфування

dшл.поп = 40, 103 + 0, 033 = 40, 136 мм

Чистове шліфування

dшл.чист = 40, 003 + 0, 017 = 40, 020 мм

Максимальні і мінімальні припуски по переходах визначаємо за формулами

2ZMAX.i = dMAX.i-1 – dMAX.i, (4.2)

2ZMIN.i = dMIN.i-1 – dMIN.i

Результати розрахунків заносимо в таблицю 4.3

Загальний мінімальний припуск

2Zo min = Σ 2Zo min, (4.3)

2Zo min = 0, 297 + 0, 1 = 0, 397 мм

Загальний максимальний припуск

2Zo max = Σ 2Zo max, (4.4)

2Zo max = 0, 764 + 0, 116 = 0, 88 мм

Проводимо перевірку розрахованих припусків за формулою

2Zo max - 2Zo min = ІТз – ITдет, (4.5)

0, 88 – 0, 397 = 0, 5 – 0, 017

0, 483 = 0, 483

Числові значення припусків розраховані вірно.

Згідно приведених розрахунків будуємо ілюстраційну схему розташування полів припусків і допусків.

Рисунок 4.2 - Схема розташування полів припусків і допусків

Для відновлення поверхні деталі використовуємо анодну обробку і безпосередньо залізнення.

Режими анодної обробки поверхні наступні:

- щільність струму, а/дм2…………………………….………………….20;

- тривалість обробки, хв………………………..…………………………2;

- склад електроліту: 30% розчин Н2S04; FеS04 · 7Н2О 10...25 г/л,

щільність електроліту 1, 23.

Режими залізнення поверхні наступні:

- щільність струму, а/дм2……………………………………..………….40;

- температура, ̊ С………………………………………………………….90;

- щільність осадку заліза, г/см3………………………………………….7, 8;

склад електроліту: 400±20 кг/м3 FеС12 • 4Н20, 2±кг/м3 НС1 та 10±2кг/м3 МnС12 • 4Н20.

Призначимо режими різання на операцію 080 Круглошліфувальну: шліфувати поверхню чисто.

Призначаємо різальний інструмент і вибираємо його конструктивні та геометричні параметри. Приймаємо круг шліфувальний ПП24А16НС25К1А

Обробка проводиться на круглошліфувальному верстаті мод. ЗМ151 методом врізання.

Призначаємо режими різання.

Швидкість головного руху різання

VK = 35 м/с

Швидкість руху окружної подачи

Vд = 30 м/хв

Частота обертання шпинделя

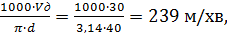

n =  (4.6)

(4.6)

Знайдене значення п = 239 м/хв може бути встановлено на верстаті ЗМ151, який має без ступеневе регулювання частоти обертання деталі в межах 100...1000 м/хв.

Поперечна подача

Sx =0, 005 мм/об

Знайдене значення поперечної подачи може бути встановлено на верстаті ЗМ151, який має без ступеневе регулювання подачи в межах 0, 002...0, 1 мм/ход.

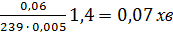

Основний час на операцію визначаємо за формулою

T0 =  , (4.7)

, (4.7)

де – h - припуск на сторону, К - коефіцієнт точності; приймаємо при кінцевому шліфуванні К = 1, 4.

T0 =  .

.

Режими різання на всі інші операції і переходи призначаємо аналогічно і заносимо в таблицю 4.4

Таблиця 4.4 – Зведена таблиця режимів різання

| Номер операції | Інструмент |

|

|

|

|

|

|

|

|

| Модель верстата |

| Круг шліфувальний 15А50НСМ25К1А, форма ПП, 600х63 | 0, 6 | 0, 05 | 1, 4 | 0, 3 | 0, 06 | 3М151 | |||||

| Зенківка конічна D = 35 Т5К10 | 0, 05 | 0, 8 | - | 0, 3 | 2, 8 | 2, 0 | 0, 01 | 2Н125 | |||

| Круг шліфувальний 24А40НС15К1А, форма ПП 600х63 | 0, 764 | 0, 05 | 1, 6 | 0, 337 | 0, 08 | 3М151 | |||||

| Круг шліфувальний 24А16НС25К1А, форма ПП, 600х63 | 0, 119 | 0, 005 | 1, 4 | 0, 06 | 0, 07 | 3М151 |

4.5 Нормування технологічного процесу відновлення та операцій механічної обробки

Штучний час на операцію відновлення поверхні визначається за формулою

Тшт = (То + Тв1 + Тв2 + Тв3)  [1 + 0, 01

[1 + 0, 01  (aоб + аотд)], (4.8)

(aоб + аотд)], (4.8)

де То - основний час на операцію;

Тв1, Тв2, Тв3 - допоміжні часи, пов'язані з оглядом та очистку поверхні деталі церед відновленням; обезжирюванням поверхні деталі; поворотом і зняттям деталі: Тв1 = 1, 45хв; Тв2 = 3, 54хв; Тв3 = 0, 48хв [2];

aоб; аотд - час на обслуговування робочого місця; на відпочинок та особисті потреби відповідно: aоб = 4%; аотд = 5% [8].

Основний час на відновлення поверхні визначається за формулою

Т0 =  , (4.9)

, (4.9)

де c - електролітичний еквівалент, c = 1, 042 г/а· ч;

h - товщина покриття, h = 0, 85 мм;

- густина осадку заліза,

- густина осадку заліза,  = 7, 0 Г/см3;

= 7, 0 Г/см3;

- катодний вихід заліза по струму, %;

- катодний вихід заліза по струму, %;

DK - катодна щільність струму, а/дм2.

Т0 =  = 3, 17 хв.

= 3, 17 хв.

Тшт = (3, 17 + 1, 45 + 3, 54 + 0, 48)  [1 + 0, 01

[1 + 0, 01  (4 + 5)] = 9, 42 хв.

(4 + 5)] = 9, 42 хв.

Нормування операцій механічної обробки

В серійному виробництві норма штучно - калькуляційного часу визначається за формулою

Тш.к. = Тшт. +  , (4.10)

, (4.10)

де Тш.к. - норма штучного часу на операцію, хв;

- підготовчо - заключний час на операцію, хв;

- підготовчо - заключний час на операцію, хв;

- кількість деталей в налагоджувальній партії.

- кількість деталей в налагоджувальній партії.

Кількість деталей в партії визначаємо за формулою

n =  (4.11)

(4.11)

де  - запас деталей на складі,

- запас деталей на складі,  = 5 шт.

= 5 шт.

n =  = 98 шт.

= 98 шт.

Приймаємо n = 100 шт.

Штучний час на операцію визначаємо за формулою

Тшт. = То + Тдоп. + Tтeх.обс. + Торг.обс. + Тобс. + Твід., (4.12)

де То - основний час на операцію;

Тдоп. - допоміжний час на операцію;

Тобс. - час на технічне та організаційне обслуговування робочого місця;

Твід. - час на відпочинок та особисті потреби.

В серійному виробництві час на обслуговування та особисті потреби береться в відсотках від оперативного.

Нормуємо операцію 080 Круглошліфувальну.

Основний час на операцію, То = 0, 07 хв.

Допоміжний час на операцію визначаємо за [8]

Встановити, закріпити, зняти деталь - 0, 1 хв;

Допоміжний час на прийоми керування верстатом

- включити або виключити верстат - 0, 01 хв;

- змінити подачу - 0, 01 хв;

- підвести або відвести інструмент - 0, 025 хв;

- час очікування зупинки шпинделя - 0, 05 хв;

- час на вимірювання - 0, 07 хв.

Тдоп. = 0, 1 + 0, 01 + 0, 01 + 0, 025 + 0, 05 + 0, 07 = 0, 195 хв.

Оперативний час визначається за формулою

Tоп. = To + Tдоп., (4.13)

Tоп. = 0, 07 + 0, 195 = 0, 265 хв.

Час на технічне обслуговування визначається за формулою

Tтех.об. =  , (4.14)

, (4.14)

де tn - час на одну правку шліфувального кругу;

Т - період стійкості шліфувального кругу.

Tтех.об. =  = 0, 006 хв.

= 0, 006 хв.

Час на організаційне обслуговування визначається за формулою

Tорг.об. =  , (4.15)

, (4.15)

де Порг. - відсоток часу від оперативного, Порг. = 1, 7% [8]

Tорг.об. =  = 0, 005хв.

= 0, 005хв.

Час на перерви, відпочинок та особисті потреби визначається за формулою

Tвід. =  (4.16)

(4.16)

де Пвід. - відсоток часу від оперативного, Пвід = 7% [8]

Tвід. =  = 0, 019 хв.

= 0, 019 хв.

Підготовчо - заключний час при роботі на верстаті, Тп.з. = 7 хв, [8]

Тоді,

Тшт. = 0, 07 + 0, 195 + 0, 006 + 0, 005 + 0, 019 = 0, 295 хв;

Тш.к. = 0, 295 +  = 0, 365 хв.

= 0, 365 хв.

На інші операції норму штучно - калькуляційного часу розраховуємо аналогічно і зводимо в таблицю 4.5.

Таблиця 4.5 – Зведена таблиця норм часу, хв.

| Номер та назва операції | Т0 | Тдоп. | Топ. | Тоб.+Твід. | Тшт. | Тп.з. | n, шт | Тш.к. | ||

| Ту.з. | Ткер. | Твим. | ||||||||

| 010 Кругло - шліфувальна | 0, 06 | 0, 1 | 0, 025 | 0, 07 | 0, 264 | 0, 030 | 0, 294 | 0, 364 | ||

| 070 Вертикально - свердлильна | 0, 01 | 0, 07 | 0, 085 | 0, 12 | 0, 285 | 0, 022 | 0, 307 | 0, 447 | ||

| 075 Кругло - шліфувальна | 0, 08 | 0, 1 | 0, 025 | 0, 07 | 0, 266 | 0, 030 | 0, 296 | 0, 366 | ||

| 080 Кругло - шліфувальна | 0, 07 | 0, 1 | 0, 025 | 0, 07 | 0, 265 | 0, 030 | 0, 295 | 0, 365 |

4.6 Розрахунок та конструювання вимірювального інструменту

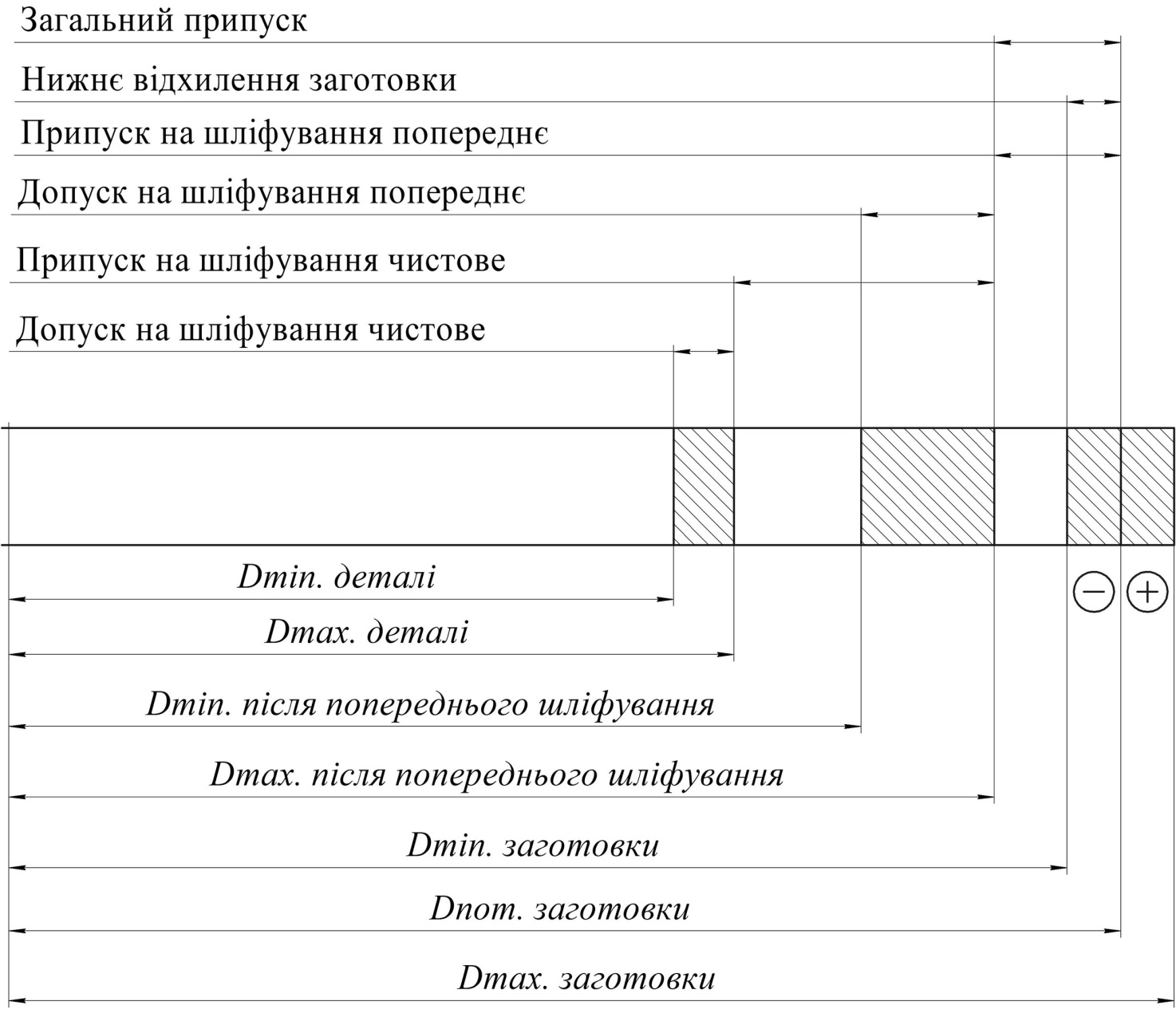

Для контролю одної, чи декількох поверхонь необхідно підібрати вимірювальний інструмент, провести розрахунки виконавчих розділів і визначити ілюстраційну схему взаємного розташування і допусків деталей і калібру.

Спроектуємо і розрахуємо калібр – скобу для контролю Ø  мм.

мм.

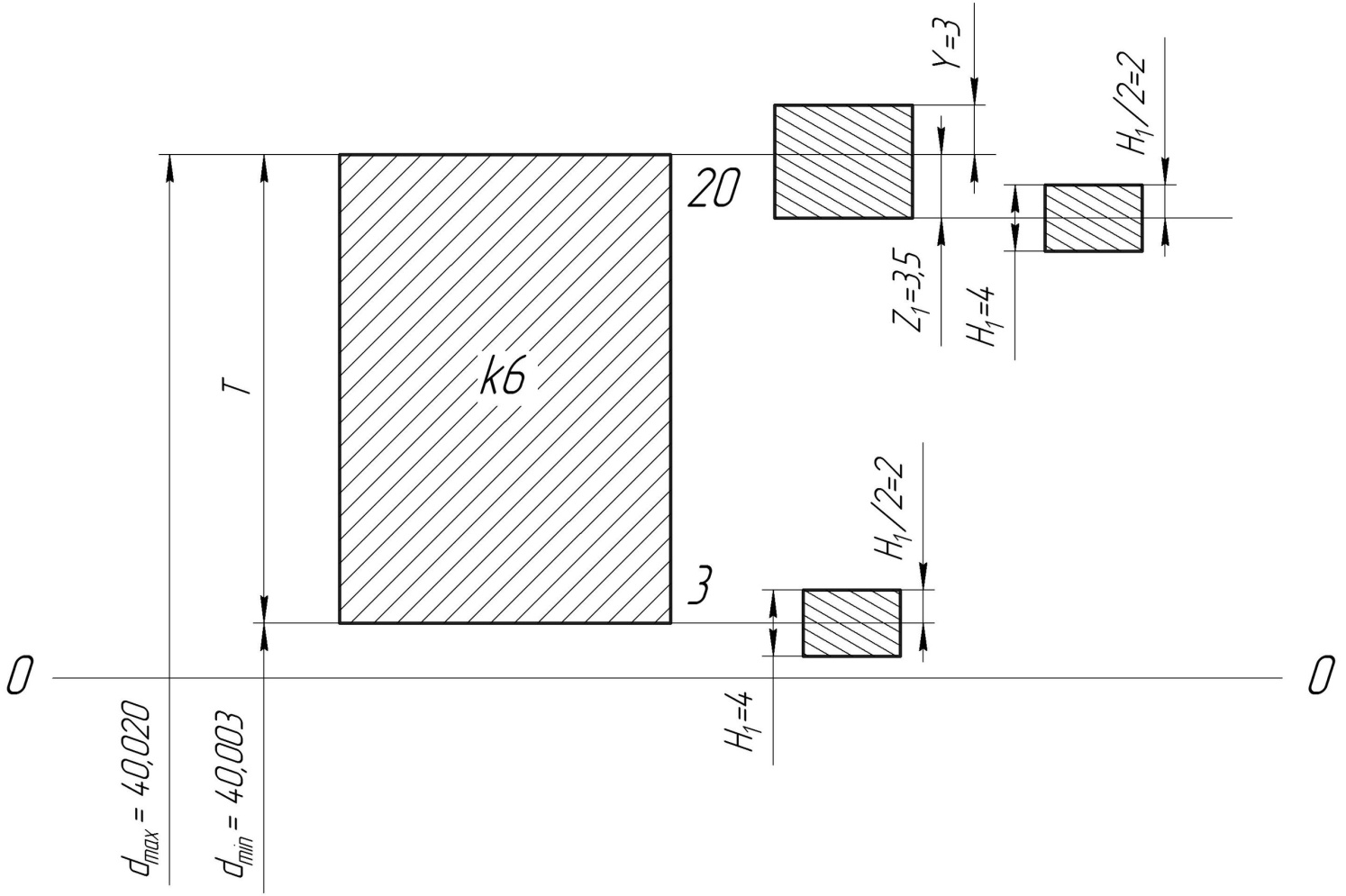

За [9] знаходимо дані для розрахунку: α 1 = 0 мкм; Z1 = 3, 5 мкм; Y1 = 3 мкм; H1 = 4 мкм.

Будуємо схему розташування полів допусків (рисунок 4.3)

Рисунок 4.3 - Схема розташування полів допусків для розміру Ø  .

.

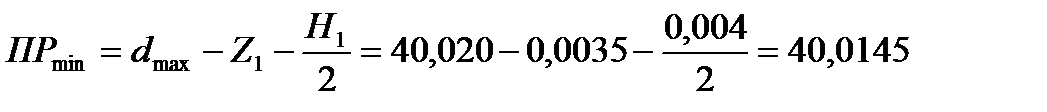

Найменший розмір прохідного калібру - скоби визначаємо за формулою

мм., (4.17)

мм., (4.17)

Виконавчий розмір калібру - скоби ПР = 40, 0145+0, 004 мм.

Найбільший розмір зношеного прохідного калібру - скоби визначаємо за формулою

ПРзн = Dmax + Y1 = 40, 020 + 0, 003 = 40, 023 мм., (4.18)

Коли калібр досягне цього розміру його вилучають з експлуатації.

Найменший розмір непрохідного калібру - скоби визначається за формулою

НЕmin = Dmin -  = 40, 003 –

= 40, 003 –  мм. (4.19)

мм. (4.19)

Виконавчий розмір калібру - скоби НЕmin = 40, 001+0, 004.

5 Безпека життєдіяльності

5.1 Виробнича санітарія та гігієна

Перед початком виробничого процесу на робочому місці (дільниці) необхідно перевірити нормативну відповідність і безпечність умовам праці: площу, висоту і об'єм; ступінь небезпеки ураження електричним струмом, вибуховою, вибухово-пожежною та пожежною небезпекою; умови праці та їх відповідність санітарно-гігієнічним стандартам; температуру, швидкість руху повітря, відносну вологість, запорошеність і загазованість, рівень шумів, вентиляцію, освітлення, захламленість приміщення та робочих місць; огорожі небезпечних зон; запобіжні, блокувальні та сигнальні пристрої; знаки безпеки, спецодяг та індивідуальні засоби захисту; вказівки про можливі причини травматизму, професійних захворювань та їх запобігання. Аналіз результатів перевірки умов праці є підставою для введення в експлуатацію робочого місця (дільниці), розробки заходів по удосконаленню (створенню) безпечних, нешкідливих і максимально полегшених умов праці. Ці заходи можуть бути поділені на підгрупи: організаційні по поліпшенню умов праці і удосконаленню техніки безпеки; контроль за дотриманням норм і правил охорони праці.

До організаційних належать заходи зі своєчасного обслуговування обладнання дільниці для підтримання його у технічно справному стані, навчання робітників безпечним прийомам праці, забезпечення робітників спецодягом та індивідуальними засобами захисту, встановлення і дотримання протипожежного режиму, забезпечення дільниці первинними засобами пожежогасіння, розміщення знаків і попереджувальних написів, забезпечення робітників пам'ятками та інструкціями з техніки безпеки.

До заходів, які сприяють поліпшенню умов праці, належать: удосконалення опалення приміщень; нормалізація вологості в них та ліквідація протягів; зниження запорошеності та загазованості повітря; поліпшення освітленості робочих місць; зниження шумів та вібрацій.

Нормальна і безпечна робота на дільниці залежить від організації основи виробничого процесу – робочого місця. Площа робочого місця мусить відповідати встановленим нормам, організації охорони праці і техніки безпеки. На робочих місцях усі предмети повинні займати певне місце. Зайві предмети не допускаються. Розлиті нафтопродукти, мийні засоби тощо слід прибирати – підлога повинна бути сухою. На робочих місцях із бетонованою підлогою обладнують переносні дерев'яні настили. Розміри проходів між робочими місцями (станками, стендами та ін.) і робочих зон мають відповідати встановленим нормам. Струмоприймачі необхідно заземлювати, електричні провідники – надійно ізолювати й закривати трубами і кожухами.

Забороняється використовувати запобіжники, що не відповідають електросхемам, або заміняти їх під напругою. Освітлення, температура, вологість повітря, вібрація, шум у приміщеннях не повинні перевищувати встановлених меж.

Відкриті рухомі частини верстатів, стендів, випробовуваних складальних одиниць і машин повинні бути надійно захищені. Забороняється працювати на несправному обладнанні, а також при показаннях приладів, що перевищують допустимі значення; використовувати несправний інструмент, пристосування.

До роботи з використанням обладнання, механізмів, механізованого інструменту, приладів тощо робітник допускаються після вивчення їхньої будови і правил безпечної експлуатації. Вмикання обладнання, підйомно-транспортних засобів, механізованого інструменту, двигунів, машин здійснюють після того, як усі працюючі на цьому робочому місці про це попереджені.

При роботі з електрифікованим інструментом потрібно користуватися діелектричними рукавицями, випробуваними у встановлені строки на електропровідність. Під час роботи електроінструмент необхідно заземлювати. При використанні пневмоінструменту повітря подавати після встановлення його в робоче положення. Заміна робочого інструменту в пневмоелектроінструменті дозволяється тільки при відключенні його від електричної (повітряної) мережі. Не можна переходити на інше робоче місце з увімкнутим в мережу інструментом. Працювати дозволяється тільки у відповідному спецодязі.

На місці виконання робіт не повинні знаходитись сторонні особи. На робочих місцях мають бути вивішені правила (інструкції) з техніки безпеки і таблички з попереджувальними написами. Кожний робітник повинен уміти надавати собі чи товаришу першу медичну допомогу при механічних (електричних) травмах та отруєннях.

На всіх робочих місцях мають бути наочні посібники з техніки безпеки, плакати, попереджувальні написи, написи з відповідних інструкцій та правил. Робітники повинні бути забезпечені відповідним спецодягом, спецвзуттям і захисними пристроями відповідно до діючих норм.

5.1.1 Небезпечні та шкідливі виробничі фактори

Залежно від виробничих обставин в процесі праці організм людини сприймає комплекс чинників, що можуть позитивно або негативно впливати на стан її здоров‘я та рівень працездатності.

Залежно від інтенсивності та часу дії ці чинники можуть бути небезпечними або шкідливими.

Небезпечними називаються чинники, здатні при відповідних умовах викликати гостре порушення здоров‘я або загибель організму; шкідливими – чинники, що чинять негативний вплив на працездатність або викликають професійні захворювання і інші професійні наслідки.

Організм людини може пристосуватися до виробничих умов лише тоді, коли шкідливі або небезпечні чинники не досить активні і їх рівень знаходиться в межах гранично допустимих нормативних значень. Якщо ж шкідливі і небезпечні чинники виробничого середовища досить активні, тоді організм людини не в змозі до них пристосуватися і його нормальне функціонування порушується, а стан здоров‘я погіршується внаслідок чого виникають виробничі травми або професійні захворювання.

Відповідно до державного стандарту шкідливі і небезпечні чинники за дією та природою впливу поділяються на чотири класи: фізичні, хімічні, біологічні й психофізіологічні.

До фізичних шкідливих та небезпечних чинників належить шум, вібрація і інші коливальні впливи, іонізуючі і неіонізуючі випромінювання, кліматичні параметри (температура, вологість і рух повітря), атмосферний тиск, рівень освітлення, а також фіброгенний пил і т.ін.

До хімічних шкідливих і небезпечних чинників за характером впливу на організм людини належать токсичні, подразнюючі, сенсибілізуючі, канцерогенні та мутагенні речовини різного агрегатного стану, що здатні викликати будь-які загальні, місцеві або віддалені в часі негативні наслідки на організм. За шляхами проникнення в організм людини вони можуть діяти через органи дихання, шлунково-кишковий тракт, шкіряні покрови та слизові оболонки.

До біологічних шкідливих та небезпечних чинників належать патогенні мікроорганізми, мікробні препарати, біологічні пестициди, сапрофітна спороутворююча мікрофлора, мікроорганізми – продуценти мікробіологічних препаратів.

До психофізіологічних небезпечних й шкідливих виробничих чинників за характером їх дії належать фізичні статичні й динамічні перевантаження-піднімання й перенесення вантажів, незручне положення тіла, тривалий тиск на шкіру, суглоби, м‘язи та кістки; фізіологічно недостатня рухова активність (гіподинамія); нервово-психічні перевантаження – розумове перевантаження, емоційні навантаження, перенапруга аналізаторів.

Найбільш характерними специфічними наслідками впливу шкідливих й небезпечних чинників є виробничі травми і професійні захворювання.

Між виробничими небезпечними й шкідливими чинниками досить важко провести відповідну межу. Один і той же виробничий чинник за природою своєї дії може одночасно належати до різних класифікаційних груп. Наприклад, виробничий пил залежно від походження та інших характеристик може спричинити легеневий фіброз або травмування очей або інших ділянок тіла; іонізуюча радіація може викликати променеву хворобу або спричинити променеве смертельне ураження («смерть під променем»); шум може бути причиною професійного невриту або слухової травми і т. ін.

Відповідна форма організації праці та результати наукових розробок з питань гігієни та виробничої санітарії усувають дію деяких шкідливих небезпечних чинників, знімають негативні наслідки перевантажень як фізичного так й психофізіологічного характеру і створюють умови для тривалого довголіття та високого рівня працездатності.

5.1.2 Розрахунок вентиляції приміщення

5.1.3 Розрахунок освітлення приміщення

5.2 Техніка безпеки і електробезпека

Під час ремонту виробничого обладнання слюсар знаходиться серед діючих верстатів і машин, що мають обертові та інші бистродвігающіеся частини. Тому щоб уникнути нещасних випадків він повинен суворо виконувати правила внутрішнього розпорядку та правила техніки безпеки, встановлені в даному цеху і на заводі. У всіх випадках, коли слюсар вперше виконує роботу з механізмами, недостатньо їм освоєними, слід приступати до роботи тільки після отримання інструкції з техніки безпеки. Нижче наводяться основні вимоги техніки безпеки.

1. Під час роботи рекомендується носити комбінезон. Одяг не повинен мати звисаючих кінців, які можуть бути захоплені рухомими частинами верстата. Манжети рукавів повинні щільно прилягати до руки. Волосся необхідно ретельно прибрати під головний убір.

2. Верстат повинен бути міцним і стійким, а його висота - відповідати зростанню слюсаря. Лещата повинні бути справними, міцно закріпленими на верстаті і розташованими так, щоб забезпечити найбільш зручне положення слюсаря при роботі.

3. Робоче місце слід утримувати в чистоті і порядку. Чи не вимагаються для роботи пристосування і інструмент необхідно зберігати в інструментальній коморі, в верстаках або на спеціальних стелажах.

4. Працювати потрібно тільки справним інструментом:

а) бойки кернера, молотка, зубила, крейцмейселя повинні бути правильно загартовані, без тріщин і Расклеп;

б) ручки молотків повинні бути зроблені з відповідних порід дерева і розклинені металевим кліпом; ручки напилків повинні мати металеві кільця;

в) гайкові ключі повинні вибиратися за розмірами гайок і болтів, мати правильний, неспрацьовану зів; не допускається застосування ключів, нарощених трубами;

г) напилки не повинні мати затуплених і забруднених поверхонь.

5. При роботі пневматичним молотком або зубилом не можна включати повітря до тих пір, поки зубило або молоток НЕ будуть притиснуті до оброблюваної поверхні. В іншому випадку вилетіло зубило або обжимка можуть з'явитися причиною нещасного випадку.

6. Якщо в цеху проводяться роботи по зачистці деталей абразивними колами, електрозварювання і газове різання, пайка, посадка підшипників кочення з підігрівом в маслі, то необ-хідно £ забезпечити місцеву або загальну витяжну вентиляцію-; для відсмоктування абразивної і металевого пилу і шкідливих газоподібних речовин.

7. Після роботи з кислотою (при пайку) або з пастою ГОІ (при притирке) слід ретельно вимити руки; не можна торкатися брудними руками до обличчя і особливо до очей.

8. Забороняється мити руки в маслі, гасі, бензині, емульсії і витирати їх кінцями обтирочного матеріалу, забрудненими стружкою.

9. Про всі помічені несправності верстатів, машин або установок необхідно повідомити майстра або іншій відповідальній особі; при цьому робота припиняється і вживаються заходи до відключення агрегату.

Пожежна безпека

Пожежна безпека згідно ГОСТ 12.1.004-85 забезпечується організаційно-технічними заходами і реалізацією двох взаємопов'язаних систем: системою попередження пожежі і системою протипожежного захисту.

Протипожежний стан підприємства забезпечується і контролюється завідуючим підприємства, який несе за це персональну відповідальність. Для проведення попереджувальної роботи і надання першої допомоги при пожежах повинна бути організована добровільна пожежна дружина. Завідуючий підприємством проводить з робітниками, працюючими на підприємстві, заняття по правилам пожежної безпеки.

Підприємство повинно бути забезпечене протипожежним обладнанням і інвентарем. Територію підприємства забезпечують пожежними щитами з розрахунку один щит на площу до 5000 м2. Згідно вимог ГОСТ 12.4.026-76 їх фарбують в білий колір з червоною смугою по периметру. Всі засоби пожежогасіння фарбують в червоний колір. На кожному щиті повинен бути розташований слідуючий набір протипожежного інвентаря і первинних засобів пожежогасіння, шт.:

- Вогнегасники пінні - 2

- Вогнегасник вуглекислотний - 1

- Ящик з піском - 1

- Азбестове або войлочне полотно - 1

- Ломи - 2

- Багри - З

- Сокири - 2

- Лопати - 2

- Пожежні відра (з випуклим або конусоподібним дном) - 2

При установці пожежних щитів в приміщенні їх розміщують на видних і легкодоступних місцях поблизу від виходу з приміщення. Користуватися вогнегасником слід навчитися в допожежній обстановці.

Пожежна безпека підприємства повинна відповідати вимогам ГОСТ 12.1.004-85, будівельним нормам і правилам, типовим правилам пожежної безпеки для промислових підприємств і Правилам пожежної безпеки для автомобільного транспорту загального користування.

Територію підприємства (дільниці) необхідно тримати в чистоті і систематично очищати від виробничих відходів. Промаслені обтирочні матеріали і виробничі відходи слід збирати в спеціально відведених місцях, і по закінченню робочих змін удаляти.

Розлиті паливно-змазувальні матеріали необхідно негайно прибирати.

Дороги, проїзди, під'їзди до споруд і пожежних вододжерел, протипожежні розриви між будівлями і спорудами і підступи до пожежного інвентаря і обладнання повинні бути завжди вільними.

Біля входу в виробниче приміщення повинний бути напис з вказанням його категорії і класів вибухо і пожежонебезпеки.

Куріння в виробничих приміщеннях дозволяється тільки в спеціально відведених місцях, обладнаних резервуарами з водою і урнами. В цих місцях повинна бути вивішена табличка з написом " Місце для куріння".

Для погашення невеликої кількості загорівшихся легкозаймаючихся речовин в ремонтних підприємствах використовують ручні пінні вогнегасники, пісок, воду, водяний пар. При тушінні зайнявшихся нафтопродуктів необхідно старатися направити струмінь піни так, щоб він ковзав по поверхні нафтопродуктів, повільно розтікавсь і охолоджував її, запобігав подальшому утворенню парів. Щоб не визивати розбризкування палаючого нафтопродукту і збільшення площі горіння, не слід бити струменем піни зверху в них по поверхні рідини. Заряджені вогнегасники повинні бути опломбовані і розташовані в легкодоступних місцях або на пожежних щитах. Не менше одного рази в три місяці їх слід перевіряти шляхом звішування. Якщо при звішуванні буде виявлене витікання вуглекислоти, то такі вогнегасники повинні бути замінені і перезаряджені.

Пісок являється ефективним засобом при тушінні невеликої кількості розлитих на підлогу органічних розчинників. Він охолоджує палаючу речовину і затрудняє доступ повітря. Пісок зберігають в спеціальних ящиках, споряджених однією або двома лопатами. Пісок повинен бути сухим, без грудок і в достатній кількості.

Вода являється ефективним засобом гасіння пожеж, але її неможна приміняти при тушінні зайнявшоїся електропроводки, що знаходиться під струмом, електродвигунів, генераторів, ємностей з нафтопродуктами, так як при цьому вона буде витісняти нафтопродукти, збільшуючи осередок пожежі. Покращує гасящі якості води додавання в неї 0, 5-2% ПАВ (змочувателя).

Для гасіння палаючих органічних розчинників ефективне примінення водяного пару.