Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет озонирующей установки

|

|

Основные расчетные данные. Расчетный расход озонируемой воды Qcyт=48500 м3/сутки, или Qчac=2020 м3/ч.

Дозы озона: максимальная qозмакс=5 г/м3 и средняя годовая qозср= 2, 6 г/м3.

Максимальный расчетный расход озона

(2.1);

(2.1);

=

=  кг/сутки, или 10, 1 кг/ч.

кг/сутки, или 10, 1 кг/ч.

Продолжительность контакта воды с озоном t=6 мин.

Компоновка и расчет блока озонаторов. Принят озонатор трубчатой конструкции производительностью G оз= 5500 г/ч.

Для того чтобы выработать озон в количестве 10, 1 кг/ч, озонирующая установка должна быть оборудована 10100/5500=2 рабочими озонаторами. Кроме того, необходим один резервный озонатор такой же производительности (5, 5 кг/ч).

Активная мощность разряда озонатора U является функцией напряжения и частоты тока и может быть определена по формуле проф. Ю. В. Филиппова

Вт, (2.2);

Вт, (2.2);

где u р — напряжение в разрядном промежутке в В;

— круговая частота тока в Гц;

— круговая частота тока в Гц;

Cэ и Cп —электрическая емкость соответственно электродов и разрядного промежутка в Ф;

ua — рабочее напряжение, подводимое к озонатору, в В.

Для определенного озонатора при установленных рабочих условиях величины C э, C п и u р имеют постоянные значения независимо от напряжения или частоты тока. Поэтому расход электроэнергии пропорционален частоте тока со и максимальному напряжению тока u а.

Напряжение тока в озонаторе принимается по опытным данным.

Производительность озонатора увеличивается с повышением частоты тока со, но вместе с тем возрастает расход электроэнергии трансформатором и преобразователем частоты.

Значения C э и C п определяются по обычным формулам для расчета емкости плоского конденсатора; их величины весьма невелики и выражаются в микрофарадах.

Для данных условий принимаем: u а= 20000 В;  = 50Гц; C э= 26, 1 мкФ и C п= 0, 4 мкФ.

= 50Гц; C э= 26, 1 мкФ и C п= 0, 4 мкФ.

Величина потенциала разряда через разрядный промежуток составляет 2000 В на каждый его линейный миллиметр. Так как в озонаторе принятого трубчатого типа ширина разрядного промежутка составляет 2, 5 мм, то потенциал разряда будет

uр=2, 5∙ 2000=5000 В.

Тогда активная мощность разряда озонатора по формуле (2.2);

Вт или 62 кВт

Вт или 62 кВт

Следует различать активную мощность озонатора U в кВти вольтамперную мощность U а, выраженную в кВа. Отношение U/U a=  называется емкостным коэффициентом мощности.

называется емкостным коэффициентом мощности.

При значении  e= 0, 52 мощность трансформатора будет

e= 0, 52 мощность трансформатора будет

U a= U /  e (2.3);

e (2.3);

U a= 62/0, 52=120 кВа.

Основной деталью рассматриваемого озонатора являются стеклянные диэлектрические трубки, заплавленные с одного конца и имеющие на внутренней поверхности графитовые покрытия. В стальные трубки внутренним диаметром d 1= 92 мм вставлены стеклянные трубки наружным диаметром d 2= 87 мм. Концентрический зазор между трубками шириной 2, 5 мм служит разрядным промежутком.

Площадь поперечного сечения кольцевого разрядного промежутка

(2.4);

(2.4);

f  =

=

Скорость прохода сухого воздуха через кольцевой разрядный промежуток в целях наибольшей экономии расхода электроэнергии рекомендуется в пределах  в=0, 15 — 0, 2 м/сек.

в=0, 15 — 0, 2 м/сек.

Тогда расход сухого воздуха через одну трубку озонатора

(2.5);

(2.5);

м3/ч.

м3/ч.

Поскольку заданная производительность одного озонатора G oз=5, 5 кг/ч, то при коэффициенте весовой концентрации озона К оз= 20 г/м3 количество сухого воздуха, необходимого для электросинтеза, составляет

(2.6);

(2.6);

м3/ч

м3/ч

Следовательно, количество стеклянных диэлектрических трубок в одном озонаторе должно быть

п тр= Q в /q в (2.7);

п тр = 275/0, 5=550 шт.

Стеклянные трубки длиной по 1, 6 м размещены концентрично в 275 стальных трубках, проходящих через весь цилиндрический корпус озонатора с обоих его концов. Тогда длина корпуса озонатора будет l = 3, 6 м.

Производительность каждой трубки по озону

(2.8);

(2.8);

q  =5500/550=10 г/ч

=5500/550=10 г/ч

Энергетический выход озона

(2.9);

(2.9);

кг/кВт*ч

кг/кВт*ч

Суммарная площадь поперечных сечений 275 трубок d1 =0, 092 м составляет  f тр= 275∙ 0, 785∙ 0, 0922=1, 83 м2.

f тр= 275∙ 0, 785∙ 0, 0922=1, 83 м2.

Площадь поперечного сечения цилиндрического корпуса озонатора должна быть больше на 35%, т. е.

F к=l, 35  f тр (2.10);

f тр (2.10);

F к =l, 35∙ 1, 83=2, 47 м 2.

Отсюда внутренний диаметр корпуса озонатора будет

(2.11);

(2.11);

м

м

Необходимо иметь в виду, что 85—90% электроэнергии, потребляемой для производства озона, затрачивается на тепловыделение. В связи с этим надо обеспечить охлаждение электродов озонатора. Расход воды для охлаждения составляет 35 л/ч на одну трубку или суммарно

Q охл= 550∙ 35=19250 л/ч, или 5, 35 л/сек.

Средняя скорость движения охлаждающей воды составит

(2.12);

(2.12);

м/ч, или 8, 3 мм/сек

м/ч, или 8, 3 мм/сек

Температура охлаждающей воды t=10 С.

Для электросинтеза озона нужно подавать 275 м3/ч сухого воздуха на один озонатор принятой производительности. Кроме того, надо учесть расход воздуха на регенерацию адсорберов, составляющий 360 м3/ч для серийно выпускаемой установки АГ-50.

Общий расход охлаждаемого воздуха

V о.в =2∙ 275+360=910 м 3 /ч, или 15, 2 м 3 /мин.

Для подачи воздуха принимаем водокольцевые воздуходувки ВК-12 производительностью 10 м 3 /мин. Тогда необходимо установить

15, 2/10=1, 52 т.е. 2 рабочие воздуходувки и одну резервную с электродвигателями А-82-6 мощностью 40 кВт каждая.

На всасывающем трубопроводе каждой воздуходувки устанавливают висциновый фильтр производительностью до 50 м3/мин, что удовлетворяет расчетным условиям.

Первая ступень осушки воздухаосуществляется при помощи фреонового холодильного агрегата. Атмосферный воздух охлаждается с 26 до 6°С вследствие испарения фреона-12 (при температуре -15°С).

Количество холода, необходимого для охлаждения воздуха,

(2.13);

(2.13);

где V о.в — количество охлаждаемого воздуха в м 3 /ч;

c —теплоемкость воды, равная 0, 241 ккал/кг∙ град;

t —перепад температуры, принимаемый обычно 20°;

t —перепад температуры, принимаемый обычно 20°;

— вес 1 м 3воздуха, равный 1, 293 кг.

— вес 1 м 3воздуха, равный 1, 293 кг.

Следовательно, в данном случае

Q о.в = 910∙ 1, 293∙ 0, 241(26-6)=5670 ккал /ч.

Объем воздуха V в общем виде вычисляют по формуле

(2.14);

(2.14);

Тогда при рабочих параметрах воздуха, поступающего в теплообменник с t 1= 26 °С и Pраб=2 ат и выходящего из него с t2= 6° C и Pраб=2 ат, по формуле (4.14):

м 3 /ч

м 3 /ч

м 3 /ч

м 3 /ч

Количество влаги в воздухе q в общем виде определяют по формуле

q=aV, (2.15);

где а — влагосодержание в воздухе при данной температуре

При t 1=26°С величина а 1=0, 02686 кг/м 3, а при t 2=6°С а 2 =0, 007474 кг/м 3. Тогда

q 1=0, 02686∙ 514, 8 = 13, 8 кг/ч;

q2=0, 007474∙ 480, 2=3, 6 кг/ч.

Количество влаги, выделяющейся ваппарате холодильной установки, q ап= q 1– q 2 (2.16);

q ап = 13, 8–3, 6=10, 2 кг/ч.

Количество холода, необходимого для охлаждения паров влаги в аппарате, считая от средней температуры

t ср =(26+6)/2=16 ° С до конечной i2=6°С, составит

qо.вл=10, 2∙ 1(16-6)=102 кКал/ч.

Количество холода для конденсации влаги, задержанной в холодильнике: qконд = qапLк (2.17);

qконд =10, 2∙ 595=6069 ккал/ч (где Lк=595 ккал/ч — теплота конденсации водяных паров).

Общее количество холода для всех операций с учетом 15% на потери: Q хол= 1, 15 (Q о.в+ q о.вл+ q кон)

Q хол = 1, 15(5670+102+6069)=13620 Ккал/ч.

Принимаем к установке фреоновые холодильные агрегаты марки АК-ФВ-30/15 холодопроизводительностыо 7000 кКал/ч (при температуре испарения фреона — 15°С) при мощности электродвигателя 4, 5 кВт и n=480 об/мин.

Количество таких агрегатов должно быть

n=13620/7000=2 шт.

Принимаем два рабочих и один резервный агрегат той же марки.

Вторая ступень осушки воздуха — адсорбирующая установка.

После охлаждения и осушки во фреоновом холодильнике воздух поступает на окончательную досушку в адсорберы автоматического действия марки АГ-50.

Количество осушаемого воздуха для двух рабочих озонаторов составляет Qо.в=2∙ 275=550 м3/ч.

Продолжительность рабочего цикла адсорбции принимаем 10ч.

Вес адсорбента р ад при равной высоте двух слоев загрузки — алюмогелем и силикагелем — должен быть:

(2.18);

(2.18);

где k — коэффициент для учета материала загрузки адсорбера;

q 3 — количество влаги на выходе из адсорбера, при t 3= –50°С равное 0, 05 г/м3

s — влагопоглощаемость адсорбента в % к его весу.

Тогда вес алюмогеля р али силикагеля pсил будет:  кг

кг

кг

кг

Суммарный вес загрузки составит pад=420+301=721 кг. При указанном выше насыпном весе адсорбера и при высоте каждого слоя h = 400 мм в одну башню АГ-50 можно загрузить: алюмогеля (нижний слой)

кг

кг

силикагеля (верхний слой)

кг

кг

Суммарная загрузка башни

pб=267+188=455 кг.

Следовательно, для досушки воздуха нужно иметь установок АГ-50 в количестве

n = p ад/ p б (2.19);

n = 721/455=2 шт. (две рабочих и одну резервную).

Расчет контактной камеры для смешения озоно-воздушной смеси с водой. Необходимая площадь поперечного сечения контактной камеры в плане

(2.20);

(2.20);

где Q чac — расход озонируемой воды в м3/ч;

Т - продолжительность контакта озона с водой;

принимается в пределах 5-10 мин;

п — количество контактных камер;

Н — глубина слоя воды в контактной камере в м;

принимается обычно 4, 5-5 м.

При Q чac=2020 м 3 /ч, T =0, 1 ч, n=2 и H =5 м

м2

м2

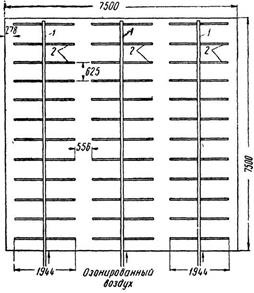

Для равномерного распыления озонированного воздуха у дна контактной камеры размещают перфорированные трубы (рис. 4.1).

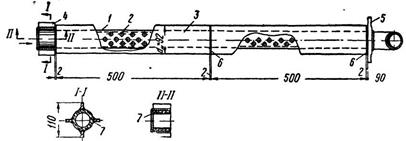

Принимаем керамические пористые трубы.

Каркасом служит труба из нержавеющей стали (наружный диаметр 57 мм) с отверстиями диаметром 4—6 мм (рис. 4.2). На нее надевается фильтросная труба — керамический блок длиной l=500 мм, внутренним диаметром 64 мм и наружным 92 мм. Активная поверхность блока, т. е. площадь всех пор размером по 100 мк на керамической трубе, занимает 25% внутренней поверхности трубы, тогда

(2.21)

(2.21)

м2

м2

При вводе озона в контакт с водой способом барботажа количество подаваемого воздуха не находится в жесткой зависимости от количества обрабатываемой воды. Это позволяет регулировать подачу воздуха. Производительность воздуходувок обычно подбирают так, чтобы, включая в действие одну, две или три воздуходувки, можно было изменять отношение объема газовой смеси к объему обрабатываемой воды.

Величины этого отношения а обычно принимают равными 0, 27; 0, 5 или 1. В данном случае

а=Q о.в/ Q чac (2.22);

а=550/2020=0, 27

Тогда количество озонированного воздуха, подаваемого по распределительным трубам, составит

q оз.в =2020∙ 0, 27 = 550 м3/ч, или 9, 17 м3/мин, или 0, 158 м  /сек.

/сек.

(Рис 4.1) Размещение перфорированных труб у дна контактной камеры

1 — коллекторы; 2 — перфорированные трубы

Площадь поперечного сечения магистральной (каркасной) распределительной трубы внутренним диаметром d=49 мм равна: f тp=0, 00188 м2= 18, 8 см2.

Принимаем в каждой контактной (камере по четыре магистральных

распределительных трубы, уложенных на взаимных расстояниях (между осями) по 0, 9 м. Каждая труба состоит из восьми керамических блоков. При таком размещении труб принимаем размеры контактной камеры в плане 3, 7X5, 4 м.

|

(Рис. 4.2) Детали фильтросных труб

1 — каркас-труба из нержавеющей стали; 2 — отверстия d =4 — 6 мм; 3 — фильтросная труба (керамический блок); 4 — прижимное устройство; 5 — приварной фланец; 6 — прокладки; 7 — резьба

Расход озонированного воздуха, приходящегося на живое сечение каждой из четырех труб в двух камерах, будет

(2.23);

(2.23);

а скорость движения воздуха в трубопроводе равна

= q тp/ f тр (2.24);

= q тp/ f тр (2.24);

=0, 02/0, 00188=10, 7 м/сек

=0, 02/0, 00188=10, 7 м/сек

(рекомендуемая скорость 10—15 м/сек).

Суммарная активная площадь пор всех керамических труб, уложенных в одной камере,

f п= mf п (2.25);

f п= mf п (2.25);

f п =4∙ 8∙ 0, 0251=0, 8 м 2 (где 4 — количество магистралей; 8 — количество керамических труб).

f п =4∙ 8∙ 0, 0251=0, 8 м 2 (где 4 — количество магистралей; 8 — количество керамических труб).

Расход озонированного воздуха, поступающего в воду через пористую поверхность всех труб одной камеры:

(2.26);

(2.26);

Общее давление, которое должно быть на входе в распределительную систему озоно-воздушной смеси, определяется по формуле Ю. Б. Багоцкого

м.вод.ст. (2.27);

м.вод.ст. (2.27);

где H гидр — гидростатическое давление в м вод. ст. (равное высоте слоя воды в камере);

в — плотность воздуха

в — плотность воздуха

(2.28);

(2.28);

K  = S*So/A — конструктивное отношение (рекомендуется принимать равным примерно 0, 5);

= S*So/A — конструктивное отношение (рекомендуется принимать равным примерно 0, 5);

o — площадь одного отверстия на каркасной трубе в м 2;

o — площадь одного отверстия на каркасной трубе в м 2;

S — площадь сечения распределительной каркасной грубы в м 2;

А — коэффициент, зависящий от условного диаметра пор на керамической трубе d =100 мк и равный

условного диаметра пор на керамической трубе d =100 мк и равный

(2.29);

(2.29);

0, 3 — избыточное давление.

В данном примере при диаметре одного отверстия 0, 005 м S o=0, 0000196 м 2, при 50 отверстиях на 1 пог. м; S o=0, 00096 м 2, а f тр=0, 00188 м 2. Следовательно, K  =0, 00096/0, 00188=0, 52.

=0, 00096/0, 00188=0, 52.

Таким образом

м.вод.ст

м.вод.ст