Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Теоретический вопрос: Фонды времени расчета оборудования: календарный, режимный, максимальный и фактический.

|

|

Вариант 17

ФОНД ВРЕМЕНИ РАБОТЫ ОБОРУДОВАНИЯ — потенциальная или фактическая продолжительность работы оборудования в плановом периоде. Различают фонд времени работы оборудования календарный, режимный (номинальный), эффективный (нормативный, плановый), фактический.

Календарный фонд времени работы оборудования определяется астрономическим числом часов в рассматриваемом периоде.

Календарный фонд времени работы оборудования в часах ( ) определяется как произведение количества дней Дк в планируемом календарном периоде на количество часов в сутки:

) определяется как произведение количества дней Дк в планируемом календарном периоде на количество часов в сутки:

= Дк ´ 24 (ч).

= Дк ´ 24 (ч).

Режимный фонд времени работы оборудования определяется путем вычета из календарного фонда нерабочего времени с учетом сменности работы оборудования и установленных перерывов в работе в течение суток.

Номинальный (режимный) фонд времени работы оборудования Тном. зависит от количества календарных дней и количества нерабочих (выходных Двых. и праздничных Дпразд.) дней в году, а также от принятого режима сменности работы в сутки:

= (Дк – Двых. – Дпразд.) ´ t,

= (Дк – Двых. – Дпразд.) ´ t,

где t - среднее количество часов работы оборудования в сутки.

С учётом сокращения длительности смены в предпраздничные дни:

= [(Дк – Двых. – Дпразд.)] ´ tс - Дсп ´ tсп ] ´ nр.с,

= [(Дк – Двых. – Дпразд.)] ´ tс - Дсп ´ tсп ] ´ nр.с,

где tс – продолжительность рабочей смены, ч;

Дсп – число предпраздничных дней с сокращённой продолжительностью рабочей смены;

tсп – время, на которое продолжительность рабочей смены в предпраздничные дни короче, чем в обычные дни, ч;

nр.с – количество рабочих смен в сутки.

Эффективный фонд времени работы оборудования рассчитывается на основе режимного за вычетом плановых простоев оборудования в ремонте, а также затрат времени на его наладку и переналадку.

Эффективный (действительный, рабочий, плановый, полезный) фонд времени работы оборудования (Тэф) равен разности между номинальным (режимным) фондом времени в текущем периоде и суммой затрат времени на ремонт, наладку, переналадку оборудования в течение года (Трп), ч:

=

=  –

–  =

=  ´

´  ,

,

где kпр – процент потерь рабочего времени на плановый ремонт оборудования и его наладку.

При непрерывном графике работы оборудования:

=

=  –

–  =

=  –

–  .

.

По данным расчётов производственных мощностей составляют балансы производственных мощностей.

Система показателей использования производственных мощностей включает три группы показателей.

Первая группа включает показатели, характеризующие уровень использования, освоения проектной мощности и среднегодовой мощности предприятия. Среди показателей первой группы выделяют:

· коэффициент использования проектной мощности

Км.п. =  или Км.п. =

или Км.п. =  ,

,

где Qф – годовой объём продукции, предусмотренный планом;

Qпл – фактический объём произведенной продукции за год;

Мпр – проектная мощность.

· коэффициент использования среднегодовой производственной мощности

Км.с. =  или Км.с. =

или Км.с. =  ,

,

где Мср – среднегодовая производственная мощность.

Во вторую группу показателей входят коэффициенты экстенсивной, интенсивной и интегральной нагрузки оборудования.

К экстенсивным показателям, характеризующим использование оборудования во времени, относятся:

® коэффициент экстенсивной нагрузки оборудования

Кэкс =  ,

,

где  – фактическое время работы оборудования;

– фактическое время работы оборудования;

Фактический фонд времени работы оборудования может быть меньше эффективного на величину сверхплановых простоев и больше его на величину сверхурочных часов.

– плановый (максимально возможный, эффективный) фонд времени работы оборудования

– плановый (максимально возможный, эффективный) фонд времени работы оборудования

® коэффициент сменности работы оборудования

Ксм =  ,

,

где nстанко - смен – фактически отработанное число станко - смен в сутки;

N – общее количество оборудования.

Коэффициент интенсивной нагрузки, характеризующий использование оборудования по производительности в единицу времени:

Кинтен =  ,

,

где Qф, Qпл – фактический и плановый объём выпуска продукции в единицу времени.

Интегральный коэффициент нагрузки (использования) оборудования:

Кинтегр = Кэкс ´ Кинтен.

Для проверки соответствия между мощностями основных цехов, участков или агрегатов и пропускной способностью вспомогательных цехов, участков или агрегатов рассчитывается коэффициент сопряжённости:

Ксопр =  ,

,

где М1, М2 – мощность цехов, участков, агрегатов, между которыми определяется коэффициент сопряжённости;

Руд – удельный расход продукции первого цеха (участка, агрегата) для производства продукции второго цеха (участка, агрегата).

К третьей группе относятся показатели:

§ фондоотдача (обратный её показатель фондоёмкость). Фондоотдача характеризует выпуск продукции на 1 гривну среднегодовой стоимости основный фондов

Фот =  ,

,

где Вгод – годовой объём товарной продукции предприятия, грн.;

ОФср – среднегодовая стоимость основных производственных фондов, грн.

§ коэффициент, характеризующий эффективность использования внутризаводских производственных площадей

Кпл =  ,

,

где Вм – выпуск продукции с 1 м2 по принятой расчётной мощности;

Впл – плановый объём выпуска продукции за тот же период.

Факторы, от которых зависит величина производственной мощности, разделяются на две группы:

1) оказывающие влияние на расширение объёмов работ;

2) оказывающие влияние на повышение производительности технологического оборудования и рабочих мест.

Первая группа факторов зависит от: количества технологического оборудования; количества производственных площадей; времени работы оборудования (экстенсивные факторы).

Вторая группа факторов проявляется в повышении производительности оборудования и рабочих мест и связана с улучшением состава оборудования; совершенствованием технологического процесса; уровнем квалификации рабочих; повышением качества сырья и материалов (интенсивные факторы).

Производственная мощность рассчитывается в тех же единицах, что и производственная программа.

Основными путями улучшения использования производственной мощности являются:

1 – техническое совершенствование оборудования;

2 – оптимальная загрузка оборудования и производственных мощностей;

3 – увеличение времени работы оборудования (например, повышение коэффициента сменности);

4 – уменьшение диспропорций между участками;

5 – применение рациональных форм специализации и кооперирования;

6 – применение систем материального стимулирования;

7 – повышение квалификации работников;

8 – аттестация рабочих мест с целью доведения их до современных требований;

9 – совершенствование оперативного планирования.

2.Практическая часть:

Машиностроительное предприятие рассматривает целесообразность приобретения новой технологической линии. Стоимость линии – 10 млн. долл.; срок эксплуатации – 5 лет; износ на оборудование начисляется по методу линейной амортизации, ликвидационная стоимость оборудования будет достаточна для покрытия расходов, связанных с демонтажем линии.

Выручка от реализации продукции и текущие расходы прогнозируется по годам в следующих объемах (таблица 1.).

Сложившееся финансово-хозяйственное положение коммерческой организации таково, что коэффициент рентабельности авансированного капитала составляет 21-22%.

В соответствии со сложившейся практикой принятия решений в области инвестиционной политики руководство организации не считает целесообразным участвовать в проектах со сроком окупаемости более четырех лет.

Целесообразен ли данный проект к реализации, если при анализе используется ставка дисконтирования r = 26 %.

Таблица 1. Расчет исходных показателей по годам

| Показатели, тыс. долл. | Годы | ||||

| 1-й | 2-й | 3-й | 4-й | 5-й | |

| Объем реализации | |||||

| Текущие расходы | |||||

| Амортизация | |||||

| Налогооблагаемая прибыль | |||||

| Налог на прибыль | |||||

| Чистая прибыль | |||||

| Чистые денежные поступления |

Оценка выполняется в три этапа:

1) расчет исходных показателей по годам;

2) расчет показателей эффективности проекта:

- чистый дисконтированный доход NPV;

- внутренняя норма рентабельности IRR;

- индекс рентабельности PI;

- простой срок окупаемости проекта РР;

- дисконтированный срок окупаемости проекта

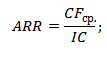

- коэффициент эффективности проекта ARR;

3) вывод о целесообразности приобретения технологической линии на основе рассчитанных показателей.

Решение:

1) Так как амортизация начисляется линейным способом, то ежегодная ее сумма за 5 лет составит:

А = 10 / 5 = 2, 0 млн. долл.

Так как ликвидационная стоимость оборудования будет достаточна для покрытия расходов, связанных с демонтажем линии, то она равна нулю.

Амортизация входит в состав затрат предприятия и поэтому она учитывается при расчете налогооблагаемой прибыли.

Налог на прибыль по действующему законодательству равен 20% от налогооблагаемой прибыли.

Чистая прибыль равна разнице между налогооблагаемой прибылью и налогом на прибыль.

Чистые денежные поступления равны сумме амортизации и чистой прибыли.

Добавим недостающие показатели в таблицу:

Таблица 2. Расчет исходных показателей по годам, тыс. долл.

| Показатели, тыс. долл. | Годы | ||||

| 1-й | 2-й | 3-й | 4-й | 5-й | |

| 1. Объем реализации | |||||

| 2. Текущие расходы | |||||

| 3. Амортизация | |||||

| 4. Налогооблагаемая прибыль (стр.1- стр.2 – стр.3) | |||||

| 5. Налог на прибыль | |||||

| 6. Чистая прибыль | |||||

| 7. Чистые денежные поступления |

2) Рассчитаем показатели эффективности проекта.

Чистый дисконтированный доход (NPV):

NPV = -IC + ∑ CFt / (1 + r)t,

Где IC – первоначальные вложения, тыс. долл.

CF – чистые денежные поступления, тыс. долл.

t – число лет.

r – ставка дисконтирования, доля целого числа.

NPV = -10000 + (3120 / (1 + 0, 26) + 3516 / (1 + 0, 26)2 + 4074 / (1 + 0, 26)3 +3827/(1+0, 26)4+3128/(1+0, 26)5=

-10000+(2476.19+2214.66+2036.61+1518.36+984.94) = -769.24 тыс. долл.

Внутреннюю норму рентабельности рассчитаем в программе MS Exel:

ЧДД (IRR) 20, 0%

Рассчитаем индекс рентабельности:

PI = NPV / IC * 100 = (769.24/ 10000)× 100% = 7.69%

Простой срок окупаемости проекта:

- первый год: 3120 – 10000 = -6880 тыс. долл. – проект не окупается.

- второй год: (3120 + 3516) – 10000 = -3364 тыс. долл. – проект не окупается.

- третий год: (3120 + 3516 + 4074) – 10000 = +710 тыс. долл. – проект окупается.

Следовательно, проект по простому сроку окупаемости окупается менее, чем за 3 года, поэтому:

РР = 2 + 3364 / 4074 = 2 + 0, 826 = 2, 826 лет.

Дисконтированный срок окупаемости проекта:

- первый год: 2476.19 – 10000 = -7523.81 тыс. долл. – проект не окупается.

- второй год: (2476.19 +2214.66) – 10000 = -5309.15 тыс. долл. – проект не окупается.

- третий год: (2476.19 +2214.66+2036.61) – 10000 = -3272.54 тыс. долл. – проект не окупается.

- четвертый год: (2476.19 +2214.66+2036.61+1518.36) – 10000 =

-1813.47 тыс. долл. – проект не окупается.

- пятый год: (2476.19 +2214.66+2036.61+1518.36+984.94) – 10000 = 769.24 тыс. долл. – проект окупается.

Следовательно, проект по дисконтированному сроку окупаемости окупается.

Рассчитаем коэффициент эффективности проекта:

где:

где:

CFср – средний денежный поток (чистая прибыль) объекта инвестиций за рассматриваемый период (месяц, год);

IC – инвестиционный капитал, первоначальные затраты инвестора в объект вложения.

CFср=  тыс. долл.

тыс. долл.

%

%

3) Вывод о целесообразности приобретения технологической линии на основе рассчитанных показателей: проект следует принять, так как NPV> 0; IRR больше ставки дисконтирования; проект по дисконтированной стоимости окупается за 5 лет; рентабельность проекта положительна: 7.69%.

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Уфимский государственный авиационный технический университет»

Кафедра электромеханики

Расчетно-графическая работе по дисциплине

«Экономика и организация производства в электротехнике»

Вариант 17

Выполнил: студент

3 курса заочного отделения ФАП

группы Э-323

Курамшин И.Ф.

Проверил:

преподаватель

Арсланов Т.Н.

Уфа 2016

|