Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Керн и основные виды керноприемных устройств

|

|

Тема 8

БУРЕНИЕ С ОТБОРОМ КЕРНА

Керн и основные виды керноприемных устройств

Столбик горной породы, обуриваемый бурильной головкой при бурении кольцевым забоем, называется керном. Керн извлекается на поверхность и служит основным материалом для прямого изучения состава, строения и механических свойств горных пород разреза месторождения, а также для решения ряда задач при его разведке и разработке. Поэтому извлечение высококачественного и в достаточном количестве керна является одной из главных задач при бурении разведочных скважин.

Основным количественным показателем отбора керна принят вынос керна в %:

В = (Нк /Н)100, (8.1)

где Нк – длина керна; Н – длина интервала, пробуренного с отбором керна.

Особенностями бурения с отбором керна являются подчинение всех технологических мероприятий максимальному выносу керна, а при выборе инструмента – обеспечению сохранения не только его наружного диаметра, но и внутреннего кернообразующего диаметра, так как любое изменение диаметра керна в процессе бурения делает проблематичным сохранение его целостности, отрыв от забоя и извлечение на поверхность.

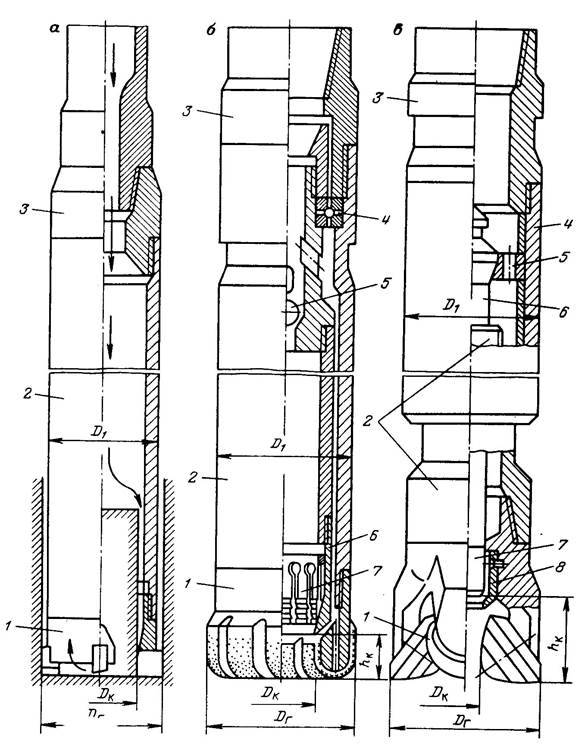

Схема образования керна и основные схемы колонковых долот приведены на рис. 8.1. Колонковое долото состоит из бурильной головки 1, предназначенной для проходки скважины кольцевым забоем с образованием керна, и присоединенного к ней керноприемного устройства, предназначенного для размещения керна, его сохранения, отрыва от забоя после окончания выбуривания и транспортирования на поверхность.

Керноприемные устройства делятся на три группы:

1) бескорпусные, простейшие;

2) корпусные со стационарной колонковой трубой;

3) корпусные со съемной колонковой трубой.

Признаками качества керна являются:

1) диаметр керна Dк;

2) степень размыва и загрязненности буровым раствором;

3) целостность (неразрушенность).

До рассмотрения керноприемных устройств, пользуясь обозначениями на рис. 8.1, введем основные показатели, характеризующие совершенство колонковых долот с точки зрения отбора керна.

Коэффициент керноотбора

K1 = Dк / Dг, (8.2)

Dг – наружный диаметр бурильной головки.

Рис. 8.1. Колонковые долота для различных видов бурения

Чем выше К1, тем лучше колонковое долото удовлетворяет требованию отбора керна максимально возможного диаметра.

Коэффициент керноприема

K2 = Dк / hк, (8.3)

где hк – расстояние от забоя до входа в керноприемное устройство.

Чем больше К2, тем меньше керн подвергается прямому воздействию потока промывочной жидкости и вращающегося инструмента, тем меньше керн размывается и разрушается.

Простейшее керноприемное устройство (рис. 8.1, а) устанавливается непосредственно над бурильной головкой (коронкой) 1 и состоит изколонковой трубы 2, выполняющей одновременно функции корпуса, и переводника 3 для присоединения к бурильному инструменту. Такие инструменты широко применяют при бурении структурно-поисковых скважин малого диаметра от 36 до 151 мм. Коронка 1 предназначена для выбуривания керна. Вооружение ее может быть твердосплавными или алмазным, т.е. это инструмент режуще-истирающего действия. Выбуренный керн размещается в колонковой трубе. Промывочная жидкость при движении вниз проходит через зазор между керном и колонковой трубой, что является основным недостатком простейшего колонкового долота. Керн отрывается от забоя и удерживается в колонковой трубе при подъеме инструмента внутренним конусом коронки. Это обеспечивается тем, что в мягких горных породах (глинах) проводится «затирка» керна, а в твердых – его «заклинка». При «затирке» перед подъемом инструмента бурят без промывки до 1 м. Выбуриваемый при этом шлам набивается между керном и коронкой и при подъеме инструмента заклинивает керн в конусе коронки. В средних и твердых горных породах бурить без промывки нельзя. В этом случае перед подъемом в бурильный инструмент засыпают «заклинку» (например, щебень, битое стекло) и продавливают ее промывочной жидкостью до коронки. Момент достижения «заклинки» коронки отмечается по повышению давления на насосе. В этот момент насос отключают и начинают подъем инструмента.

Достоинствами рассмотренного колонкового долота являются простота конструкции и максимальный коэффициент керноотбора (до 0, 87).

Корпусные керноприемные устройства со стационарной колонковой трубой (рис. 8.1, б) предназначены, в основном, для глубокого роторного бурения включают корпус 2, который через переводник 3 соединяется с бурильным инструментом. В корпусе на подшипнике 4 подвешена колонковая труба, в верхней части которой установлен дренажный клапан 5 со сбрасываемым шаром. К нижней части колонковой трубы привинчен корпус 6 кернорвателя 7, предназначенные для отрыва керна от забоя и удержания его в колонковой трубе во время подъема инструмента.

В скважину колонковое долото спускают без шара дренажного клапана. Перед началом бурения колонковую трубу промывают, а затем сбрасывают в бурильные трубы шар, что обеспечивает защиту керна от прямого воздействия промывочной жидкости и вытеснение ее из колонковой трубы по мере заполнения ее керном.

Размещение керна в колонковой трубе, защита его от размыва и применение кернорвателей позволили повысить вынос керна и его качество. Однако при этом уменьшился коэффициент керноотбора, который у этой группы устройств не более 0, 44.

Корпусные керноприемные устройства со съемной колонковой трубой применяются как при роторном, так и при турбинном бурении. Рассмотрим особенности этой группы устройств на примере колонкового турбодолота (рис. 8.1, в), которое предназначено для отбора керна при высокооборотном бурении и создано на базе турбобура с полным валом, через который проходит съемная колонковая труба (грунтоноска). Бурильная головка 1 преимущественно дробяще-скалывающего действия крепится на валу 2 турбодолота. Переводником 3 турбодолото присоединяет к бурильному инструменту. В корпусе 4 на неподвижной конической подвеске 5 установлена грунтоноска 6, которая проходит через вал 2 и корпусом кернорвателя 7 входит в центрирующую втулку 8 бурильной головки. В верхней части грунтоноска снабжена конической головкой для захвата ее шлипсом и подъема из скважины без подъема бурильного инструмента.

В скважину турбодолото спускают без грунтоноски, которую сбрасывают в бурильные трубы после промывки перед началом отбора керна. После углубления скважины на длину грунтоноски последнюю извлекают из скважины с помощью шлипса, спускаемого на канате в бурильные трубы. Если бурильная головка не изношена, то в скважину сбрасывают другую грунтоноску, и бурение продолжают.

Основное преимущество турбодолот – высокая скорость проходки. К недостаткам относятся низкий коэффициент керноотбора, не превышающий 0, 28, и высокая динамичность работы. Поэтому удовлетворительный вынос керна турбодолота обеспечивают только в твердых монолитных горных породах.

8.2.Бурильные головки

Бурильные головки как и долота различаются по классу, типу, принципу воздействия на забой, материалу вооружения и конструкции основных рабочих элементов. Бурильные головки в отличие от долот не бывают гидромониторными. Более того, в их конструкциях предусмотрены меры по защите керна от прямого воздействия струй промывочной жидкости, а при проектировании режима бурения накладываются ограничения на количество подаваемой на забой жидкости.

Колонковые долота могут иметь стационарную или съемную колонковую трубу. При этом диаметр стационарной трубы всегда больше, чем съемной. Поэтому бурильные головки, предназначенные для работы с разными керноприемными устройствами, имеют разные соотношения диаметров их кернообразующих отверстий и самих головок.

Шифр бурильных головок, выпускаемых заводом Уралбурмаш начинается с буквы К (колонковая). Если в шифре содержится вторая буква С, например КС, то эта головка для керноприемного устройства со съемной колонковой трубой (грунтоноской). Последующие буквы характеризуют особенности конструкции бурильной головки. После букв идут цифры дробью: числитель - диаметр бурильной головки, знаменатель - диаметр кернообразующего отверстия (в мм). Далее следуют тип и класс бурильной головки, как и у долот. В конце шифра могут стоять цифры, отражающие номер модификации. Примеры шифров: К212, 7/100М, КС212, 7/60ТКЗ и т.д. Разные изготовители обычно используют свои шифры, буквы в которых могут существенно отличаться от приведенных выше.

Наилучшие результаты с точки зрения качества керна дают алмазные бурильные головки и головки, оснащенные сверхтвердыми материалами. Это объясняется тем, что у таких инструментов практически не изменяются диаметры головки и кернообразующего вооружения, а также такие инструменты имеют минимальную динамичность работы.

Основные характеристики алмазных бурильных головок приведены в табл. 8.1.

Таблица 8.1

Алмазные бурильные головки и соответствующие им характеристики

горных пород

| Бурильная головка | Для групп горных пород | |

| по твердости | по абразивности | |

| КСС…МС | Мягких и средних | Малой и средней |

| КАП…МС | Мягких и средних | Малой и средней |

| КТСИ…С | Средних | Малой и средней |

| КСС…МС | Средних с прослоями твердых | Средней |

| КРС...СТ | Средних с прослоями твердых | Малой и средней |

| КР…СТ | Средних с прослоями твердых и твердых | Малой и средней |

Из табл. 8.1 видно, что алмазные бурильные головки, как и алмазные долота, не предназначены для бурения высоко абразивных и очень твердых горных породах.

Бурильные головки ИСМ изготавливают типов С и Т для работы с керноприемными устройствами с несъемной колонковой трубой. Общий вид одной из конструкций приведен на рис. 4.37, в. Основные характеристики и шифры приведены в табл. 8.2.

Из табл. 8.2 видно, что бурильные головки ИСМ предназначены для отбора керна в горных породах, твердость которых не превышает шестой категории, но бурильными головками типа Т можно отбирать керн в высоко абразивных горных породах.

Шарошечные бурильные головки типов МСЗ, СЗ, СТ и ТКЗ изготавливаются для керноприемных устройств, как с несъемными, так и со съемными колонковыми трубами. Они предназначены для отбора керна в тех условиях, где нельзя применить нешарошечные бурильные головки.

Таблица 8.2

Бурильные головки ИСМ и соответствующие им характеристики

горных пород

| Бурильная головка | Горные породы | |

| твердость pш, МПа, не более | абразивность | |

| ИСМ 188, 9/80С | ≤ 1500 | Малая и средняя |

| ИСМ 214, 3/80С | ≤ 1500 | Малая и средняя |

| ИСМ 157, 1/67Т | ≤ 2000 | Средняя и высокая |

| ИСМ 188, 9/80Т | ≤ 2000 | Средняя и высокая |

| ИСМ 214, 3/80Т | ≤ 2000 | Средняя и высокая |

Бурильные головки типа МСЗ имеют восемь шарошек, размещенных в корпусе на четырех горизонтальных осях. Четыре шарошки обрабатывают периферийную часть забоя и четыре - прилегающую к керну. Вооружены шарошки твердосплавными клиновыми зубками. Диаметр кернообразующего отверстия 80 и 100 мм. Шифр, например, К212, 7/80 МСЗ.

Бурильные головки типа СЗ имеют три чечевицеобразные шарошки, вооруженные клиновыми твердосплавными зубками. Шифр, например

К 187, 3/80 СЗ. Бурильные головки МСЗ и СЗ режуще-истирающего действия, хотя по конструкции шарошечные.

Бурильные головки типов СТ и ТКЗ выпускаются в шестишарошечном исполнении с кернообразующими отверстиями 80 мм и восьмишарошечном с кернообразующим отверстием 100 мм (К187, 3/80 СТ; К212, 7/80 СТ; К187, 3/80 ТКЗ; К212, 7/80 ТКЗ и К212, 7/100 ТКЗ).

Шестишарошечные бурильные головки имеют два вида шарошек: три шарошки для разрушения периферийной части забоя и три - для разрушения части забоя, прилегающей к керну. Восьмишарошечные головки имеют соответственно по четыре шарошки обоих видов. Эти бурильные головки дробяще-скалывающего действия и предназначены для работы с керноприемными устройствами с несъемной колонковой трубой. Специфичность конструкции этих головок обусловлена стремлением получить максимальные коэффициенты керноотбора и керноприема, а также обеспечить защиту керна от прямого воздействия струй промывочной жидкости.

Бурильные головки типов СТ и ТКЗ для керноприемных устройств с несъемной колонковой трубой, например, для турбодолот, изготавливаются четырехшарошечными и по конструкции во многом похожи на трехшарошечные долота. Принципиальное отличие имеет только система промывки: подача промывочной жидкости к забою осуществляется через отверстия или пазы вокруг центрирующей втулки. Бурильные головки типа СТ имеют фрезерованное стальное вооружение, но кернообразующая часть шарошек оснащена твердосплавными клиновыми зубками. Бурильные головки ТКЗ оснащены только твердосплавными зубками. Примеры шифров бурильных головок: КС187, 3/40 СТ; КС212, 7/60 ТКЗ; КС215, 9/60 ТКЗ и т.д.

Бурильными головками, как и алмазными долотами, нельзя прорабатывать скважину, а поэтому их диаметр меньше, чем соответствующий диаметр неалмазных долот. Исключение могут составлять четырехшарошечные бурильные головки.

Изучение конструкций бурильных головок будет проведено во время лабораторных работ.