Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Способ тампонирования горных пород

|

|

Для предупреждения притоков подземных вод в стволы, сооружаемые в крепких породах, применяют тампонаж — искусственное заполнение трещин и полостей в горных породах различными тампонажными материалами через скважины под давлением. Обводненность крепких горных пород характеризуется, как правило, трещиноватостью, пористостью или закарстованностью. В зависимости от характера обводненных пород для их водоизоляции применяют цементацию, комплексный метод тампонажа, химизацию, электрохимический способ и реже глинизацию, битумизацию, силикатизацию.

В подземном строительстве различают предварительный и последующий тампонаж. Предварительный тампонаж обводненных горных пород выполняют до начала проходки вертикальных стволов, последующий — после их строительства. Предварительный тампонаж производят через скважины, пробуренные с поверхности, или из забоя ствола. Последующий тампонаж производят через скважины, пробуренные за крепь ствола, и в исключительных случаях через скважины, пробуренные с поверхности.

Тампонаж обводненных пород при проходке шахтных стволов путем нагнетания в водоносные горизонты цементных, глиноцементных и других растворов в зависимости от инженерно-геологических условий производят через скважины, пробуренные с поверхности, или через скважины, пробуренные из забоя ствола, а также комбинированным способом — с поверхности и из забоя. Нагнетание тампонажных растворов в скважину производят по циркуляционной, зажимной или полуциркуляционной схемам.

Каждый вид тампонажных работ может быть выполнен по нескольким технологическим схемам.

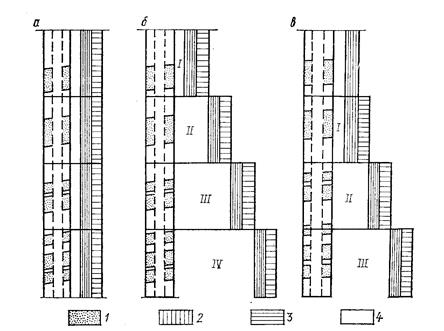

Цементация горных пород с поверхности в зависимости от глубины залегания водоносных горизонтов, их характеристик и наличия технических средств производят по одной из трех технологических схем:

- цементация на всю глубину залегания водоносных горизонтов одной заходкой (рис. 4, а). Схема целесообразна при проходке стволов на глубину до 300 м и наличии водоносных горизонтов с примерно одинаковыми коэффициентами проницаемости;

- цементация горных пород последовательно сверху вниз нисходящими заходками (рис. 4, б). Схема целесообразна при проходке стволов по обводненным породам на глубину до 600 м и наличии в их разрезе не более двух типов водоносных горизонтов с различными фильтрационными свойствами. Сущность этой технологической схемы заключается в бурении на глубину первой заходки двух диаметрально расположенных скважин, их промывке, определении удельного водопоглощения и цементации. Затем цементный камень разбуривают, скважины бурят на глубину второй заходки, выполняют цементацию второй и следующих заходок в описанной последовательности.

- цементация горных пород нисходящими заходками с изоляцией пакерующими устройствами вышележащих пород (рис. 15.5, в). Схему применяют для обеспечения одновременной проходки верхней части ствола с цементацией нижележащих водоносных горизонтов. Ее применение позволяет снизить стоимость цементации благодаря уменьшению объема разбуривания цементационных скважин.

Рис. 4. Технологические схемы цементации водоносных горизонтов с поверхности:

1 — водоносные горизонты; 2 — водоупорные породы; 3 —бурение скважин; 4 — нагнетание раствора; I —IV — заходки

Цементацию горных пород из забоя ствола в зависимости от глубины залегания водоносных горизонтов, характера их трещиноватости, мощности водоупорных пород и их прочностных свойств производят нисходящими заходками по одной из четырех технологических схем:

- цементация из забоя ствола с сооружением бетонных подушек (рис. 5, а). Схема целесообразна при наличии в разрезе ствола глубоко залегающих водоносных горизонтов, разделенных между собою мощными слоями водоупорных пород. Недостатки— прекращение проходки ствола на время цементации каждой заходки и дополнительные затраты времени и средств на возведение—разборку тампонажных подушек. Преимущества— простота производства и контроля работ по бурению скважин и нагнетанию в них цементного раствора;

- цементация из забоя ствола с оставлением предохранительных породных целиков (рис. 5, б). Преимущество схемы — исключение необходимости возведения и разборки тампонажных подушек, недостаток—низкая скорость сооружения стволов из-за прекращения их проходки на период цементации из забоя;

- цементация из забоя ствола с сооружением в верхней заходке бетонной подушки и оставлением целиков зацементированных пород в остальных заходках (рис. 5, в). Этой схеме присущи преимущества и недостатки предыдущей технологической схемы;

цементация из забоя ствола с сооружением одной бетонной подушки и без оставления целиков зацементированных пород

(рис. 5, г)— аналогична первой технологической схеме цементации с поверхности. Отличие — производство работ после сооружения технологического отхода ствола. Недостаток — значительные объемы и затраты времени на разбуривание цементационных скважин.

Рис. 5. Технологические схемы цементации водоносных горизонтов из забоя ствола нисходящими заходками: 1 — бетонная подушка; 2 — предохранительный целик; 3 — цементационные скважины