Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Микроанализ углеродистой стали в равновесном состоянии

|

|

Цель работы – изучить микроструктуры углеродистых сталей в равновесном состоянии и установить связи между их структурой, составом, свойствами и практическим применением.

Задание и порядок выполнения работы

1. Пользуясь теоретическими данными и диаграммой состояния железо – цементит, определить, из каких фаз состоят при комнатной температуре структуры сталей с различным содержанием углерода, как выглядит их структура под микроскопом.

2. Изучить маркировку, свойства и применение сталей в зависимости от структуры и содержания углерода.

3. Освоить методику расчета содержания углерода по микроструктуре стали.

4. Изучить с помощью микроскопа и зарисовать структуры представленных для исследования образцов, обозначить структурные составляющие, рассчитать процентное содержание углерода.

5. Разобраться в практическом применении данных материалов, привести их примерные марки.

Приборы и материалы.

Металлографический микроскоп, набор микрошлифов.

Основы теории

Углеродистыми сталями называют сплавы железа и углерода, содержащие до 2, 14% углерода. В технических углеродистых сталях неизбежны посторонние примеси: кремния (до 0, 4%), марганца (до 0, 8%), серы (до 0, 06%), фосфора (до 0, 07%) и др.

Углеродистые стали классифицируют по различным признакам:

По структуре в отожженном состоянии:

- доэвтектоидные (содержат менее 0, 8% углерода; структура –

феррит+перлит),

- эвтектоидные (содержат 0, 8% углерода; структура – перлит),

- заэвтектоидные (содержат более 0, 8% углерода; структура –

перлит + цементит).

По качеству (качество стали определяется содержанием вредных примесей):

- обыкновенного качества (до 0, 05% S и 0, 05% P),

- качественные (до 0, 04% S и 0, 04% P),

- высококачественные (до 0, 025% S и 0, 025% P),

- особо высококачественные (до 0, 015% S и 0, 025% P).

По назначению:

- конструкционные (до 0, 8%С),

- инструментальные (более 0, 7%С),

- специального назначения.

По содержанию углерода:

- низкоуглеродистые (менее 0, 25%С)

- среднеуглеродистые (0, 3–0, 5%С)

- высокоуглеродистые (более 0, 6%С)

Итак, микроструктуры углеродистых сталей в равновесном состоянии (после отжига) могут состоять из феррита, перлита и цементита. От механических свойств этих составляющих, их количественного соотношения, формы и расположения в структуре зависят механические свойства сталей.

Рассмотрим основные структурные составляющие сталей.

Феррит – твердый раствор углерода в α -железе. Содержание углерода в феррите очень невелико: согласно диаграмме Fe-Fe3C при температуре 727°С (точка Р) оно составляет 0, 02%, а при комнатной температуре – всего 0, 006%. Феррит обладает относительно невысокой твердостью и прочностью, но очень пластичен (табл. 1), поэтому увеличение количества феррита в сталях приводит к снижению их твердости и повышению пластичности. микроструктура феррита имеет вид светлых зерен, часто различающихся по тону, вследствие анизотропии свойств кристаллов, решетки которых повернуты в сечении микрошлифа под различными углами.

Таблица 1

Механические свойства структурных составляющих стали

| Структурные составляющие | Твердость НВ | Предел прочности sв, МПа | Относительное удлинение, δ, % |

| Феррит | 80 – 100 | ||

| Аустенит | 170 – 220 | 40 – 50 | |

| Цементит | 800 – 900 | - | |

| Перлит с пластинчатым цементитом | 200 – 230 | ||

| Перлит с зернистым цементитом | 160 – 190 | 650-700 | |

| Ледебурит | - |

Цементит – это химическое соединение (карбид железа – Fe3C), содержит 6.67 % углерода, обладает высокой твердостью и очень хрупок (табл. 1). После травления спиртовым раствором азотной кислоты (3%) цементит, как и феррит, в микроструктуре проявляется в виде светлых участков.

Перлит – двухфазная структурная составляющая – эвтектоид, т.е. мелкодисперсная механическая смесь феррита с цементитом; концентрация углерода в перлите составляет 0, 8%. Свое название он получил по перламутровому оттенку шлифа после травления. Строение перлита следует рассматривать при увеличениях не менее чем в 450 раз. Механические свойства перлита приведены в табл. 1.

Структура доэвтектоидных, эвтектоидной и заэвтектоидных сталей различна, но фазовый состав одинаков – феррит + цементит. Количество твердого и хрупкого цементита в стали возрастает прямо пропорционально содержанию углерода. Вследствие этого с увеличением в стали углерода возрастает твердость, пределы прочности и текучести и уменьшается относительное удлинение, относительное сужение, ударная вязкость (рис. 1).

Рис. 1. Влияние углерода на механические свойства стали.

Все сплавы, содержащие не более 0, 006% углерода, являются однофазными и имеют структуру чистого феррита. К ним относится электролитическое железо; при большем содержании углерода – до максимального предела растворимости 0, 02% – сплавы относят к техническому железу, его структура тоже состоит из феррита (рис. 2).

Прочность технического железа невелика, и в качестве конструкционного материала его применяют редко. Чаще его используют как магнитно-мягкий материал, например, для сердечников электромагнитов (электротехническое армко – железо, марка – ЭА).

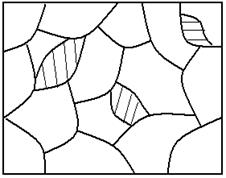

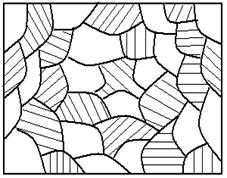

Доэвтектоидные стали, согласно диаграмме состояния Fе – Fе3С, состоят из феррита и перлита. Чем больше в доэвтектоидной стали углерода, тем меньше она содержит феррита и больше перлита (рис. 3, рис. 4), тем выше ее твердость и прочность, но ниже пластичность и вязкость (рис. 1). Цементитная фаза ухудшает свариваемость сталей. Свариваемость углеродистых сталей считается хорошей при содержании менее 0, 3%С, удовлетворительной – от 0, 3 до 0, 4%С, ограниченной от 0, 4 до 0, 5%С, плохой – менее 0, 5%С.

При очень малом содержании углерода (0, 05 – 0, 15 %) из-за большого количества феррита стали очень пластичны, хорошо обрабатываются давлением даже в холодном состоянии, прокатываются в тонкие листа, штампуются с глубокой вытяжкой. Прочность этих сталей невелика. Из них изготавливают кровельные листы, колпачки, капоты, кожухи, прокладки, шайбы, заклепки и другие малонагруженные детали высокой пластичности.

С увеличением концентрации углерода до 0, 15 – 0, 25% возрастает содержание перлита, поэтому прочность становится выше при довольно высокой пластичности, вязкости и свариваемости. Это стали для паровых котлов, трубопроводов, сосудов, работающих под давлением, строительных конструкций и для других деталей и конструкций, соединяемых чаще всего сваркой. Закалке стали с содержанием углерода менее 0, 2% не поддаются, следовательно, для деталей машин они пригодны лишь при условии цементации – поверхностного науглероживания.

Рис. 2. Микроструктура (фотография и схема) технического железа, ´ 120.

Рис. 3. Микроструктура (фотография и схема) стали, содержащей

0, 15% углерода, ´ 120.

Рис. 4. Микроструктура (фотография и схема) стали, содержащей 0, 4% углерода, ´ 120.

При содержании углерода от 0, 3%С до 0, 5%С, стали не обладают хорошей свариваемостью, но благодаря повышенному содержанию перлита имеют достаточную прочность. Их упрочняют закалкой и применяют для деталей машин – валов, шпинделей, звездочек, шестерен и других деталей, работающих при больших статических и динамических нагрузках.

Для рессор и пружин применяют стали, содержащие 0, 5-0, 7% углерода. Они имеют высокий предел упругости и не очень хрупки.

Высокую твердость и износостойкость имеют стали при минимальном содержании или полном отсутствии структурно-свободного феррита. Поэтому высокоуглеродистые стали, содержащие более 0, 6% углерода, используют в качестве инструментальных. Из доэвтектоидных сталей, содержащих 0, 7-0, 8% углерода, изготавливают инструменты, работающие при ударных нагрузках: зубила, молотки, кернеры, бородки и другие, так как вязкость их выше, чем у заэвтектоидных.

Рис. 5. Микроструктура (фотография и схема) перлита пластичного, ´ 600.

Рис. 6. Микроструктура (фотография и схема) перлита зернистого, ´ 600.

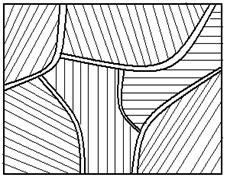

Рис. 7. Микроструктура (фотография и схема) стали, содержащей 1, 2% углерода, ´ 120.

Структура эвтектоидной стали состоит из перлита. В зависимости от формы цементитных включений перлит бывает пластинчатым или зернистым (рис. 5 и 6). Пластинчатый перлит образуется при непрерывном охлаждении аустенита, зернистый получают при сфероидизирующем отжиге. Зернистый перлит менее прочен и тверд, чем пластинчатый, но более пластичен и вязок.

Заэвтектоидные стали, согласно диаграмме состояния Fе – Fе3С, состоят из перлита и цементита. Избыточный цементит (вторичный) повышает твердость этих сталей.

При медленном охлаждении из однофазного аустенитного состояния перлит получается пластинчатым, а вторичный цементит располагается в виде сетки по границам зерен перлита (рис. 7). Сплошная сетка цементита в сталях резко снижает ударную вязкость, упругость, прочность, а при пластинчатом строении перлита они труднее обрабатываются резанием, чем при зернистом. Поэтому металлургические заводы обязаны выпускать инструментальные стали со структурой зернистого перлита, в котором сплошная цементитная сетка не допускается. Раздробленная сетка цементита образуется при нормализации, часто с обработкой давлением, а зернистый перлит получается при специальном отжиге.

Из заэвтектоидных сталей изготавливают инструменты, требующие большой твердости и не подвергающиеся ударам: напильники, шаберы, сверла, метчики, развертки.

Расчет содержания углерода.

Содержание углерода (%С) в отоженной углеродистой стали рассчитывают суммированием долей, вносимых каждой структурной составляющей:

где Ci- концентрация углерода в i-й структурной составляющей (Сперл=0, 8%; Cцем=6, 67%; Сферр=0, 006%); Fi – часть площади шлифа, занятая i-й составляющей.

Часть площади, занимаемая каждой составляющей в структуре с достаточной для практики точностью, определяют на глаз.

По рассчитанному содержанию углерода можно определить соответствующую ему марку стали, приняв все исследуемые стали за качественные.

Маркировка углеродистых сталей.

Конструкционные стали обыкновенного качества (ГОСТ 380–94).

Маркируют буквами «Ст» (сталь) и цифрой – условный номер марки (с увеличением порядкового номера возрастает количество углерода).

Пример: Ст3 – сталь конструкционная обыкновенного качества, порядковый номер по ГОСТ – 380–94.

Конструкционные качественные углеродистые стали (ГОСТ 1050–88).

Маркируют цифрами 05, 08, 10, 15, 20 …65, которые указывают среднее содержание углерода в сотых долях процента.

Пример: 45 – сталь качественная конструкционная, содержание углерода 0, 45%, спокойная.

Углеродистые инструментальные качественные стали (ГОСТ 1435–90).

Маркируют буквой «У» и цифрой: У7, У8, У9, У10, У11, У12, У1З, где число показывает среднее содержание углерода в десятых долях процента.

Пример: У12 – сталь качественная инструментальная, содержание углерода 1, 2%.

Принцип маркировки сталей и примеры некоторых марок сталей приведены на схеме:

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие стали называются углеродистыми?

2. Как классифицируют стали?

3. От каких структурных факторов зависят свойства сталей?

4. Как влияет содержание феррита на свойства стали?

5. Охарактеризуйте механические свойства феррита, перлита и цементита с их числовыми величинами.

6. Каковы структура, свойства, применение и маркировка технического железа?

7. Какова структура доэвтектоидных сталей и как она зависит от содержания углерода?

8. Каковы свойства и применение различных по составу доэвтектоидных сталей в зависимости от их структуры?

9. Каковы структуры, свойства и применение эвтектоидных и заэвтектоидных сталей?

10. Как рассчитать содержание углерода в стали по микроструктуре?

11. Как маркируются углеродистые конструкционные и инструментальные стали? Что показывают цифры в обозначениях марок?

Лабораторная работа 4