Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Материалы на основе извести (силикатные изделия)

|

|

Производство силикатных строительных материалов базируется на гидротермальном синтезе гидросиликатов кальция, который осуществляется в реакторе-автоклаве в среде насыщенного водяного пара давлением 0, 8-1, 3 МПа и температурой 175-200°С. Для гидротермального синтеза можно использовать при надлежащем обосновании иные параметры автоклавизации, применять обработку не только паром, но и паровоздушной или парогазовой смесью, водой.

Силикатные автоклавные материалы - это бесцементные материалы и изделия (силикатные бетоны, силикатный кирпич, камни, блоки), приготовленные из сырьевой смеси, содержащей известь (гашеную или молотую негашеную), кварцевый песок и воду, которые образуют в процессе автоклавной обработки гидросиликаты кальция:

Са(ОН)2 + Si02 + mH20 = Ca0Si0rnH20.

В условиях автоклавной обработки можно получить различные гидросиликаты кальция в зависимости от состава исходной смеси: тоберморит 5Ca0-6Si02-5H20, слабо закристаллизованные гидросиликаты: (0, 8-1, 5) Ca0 Si02 H20 - и (1, 5-2) Ca0Si02H20. В высокоизвестковых смесях синтезируется гиллебрандит 2Ca0 Si02 H20.

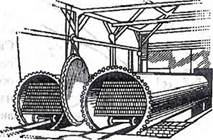

Автоклав представляет собой горизонтально расположенный стальной цилиндр с герметически закрывающимися с торцов крышками (рис. 9.3).

Диаметр автоклава - 2, 6-3, 6 м, длина - 21-30 м. Автоклав снабжен манометром, показывающим давление пара, и предохранительным клапаном, автоматически открывающимся при повышении давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загруженные в автоклав вагонетки с

изделиями. Автоклав оборудован устройствами для автоматического контроля и управления режимом автоклавной обработки. Для уменьшения теплопотерь автоклав покрыт слоем теплоизоляции.

После загрузки автоклав закрывают и в него постепенно впускают насыщенный пар. Высокая температура при наличии в бетоне воды в капельно-жидком состоянии создает благоприятные условия для химического взаимодействия между гидроксидом кальция и кремнеземом.

Прочность автоклавных материалов формируется в результате взаимодействия двух процессов: структурообразования, обусловленного синтезом гидросиликатов кальция, и деструкции, обусловленной внутренними напряжениями.

Рис.9.3.Загрузка в автоклав

Рис.9.3.Загрузка в автоклав

|

Для снижения внутренних напряжений автоклавную обработку проводят по определенному режиму, включающему постепенный подъем давления пара в течение 1, 5-2 ч, изотермическую выдержку изделий в автоклаве при температуре 175-200°С и давлении 0, 8-1, 3 МПа в течение 4-8 ч и снижение давления пара в течение 2-4 ч. После автоклавной обработки продолжительностью 8-14 ч получают силикатные изделия.

Силикатные бетоны

Силикатные бетоны, как и цементные, могут быть тяжелыми (заполнитель-песок и щебень или песок и песчано-гравийная смесь), легкими (заполнители пористые - керамзит, вспученный перлит, аг- лопорит и др.) и ячеистыми.

В силикатном бетоне; применяют известково-кремнеземистое вяжущее, в состав которого входят воздушная известь и тонкомолотый кварцевый песок (взамен песка применяют золу, молотый доменный

шлак). Прочность известково- кремнеземистого вяжущего зависит от активности извести, соотношения CaO/SiCb, тонкости измельчения песка и параметров автоклавной обработки (температуры и давления насыщенного пара, длительности автоклавного твердения). Оптимальным будет такое соотношение Ca0/Si02 и такая тонкость помола песка, при которых вся СаО будет связана в низкоосновные гидросиликаты кальция (рис. 9.4).

Изготовление бетонных и железобетонных изделий включает приготовление известково-кремнезем истого вяжущего, приготовление и гомогенизацию силикатнобетонной смеси, формование изделий, автоклавную обработку. В процессе автоклавизации между всеми компонентами бетона имеют место химические взаимодействия.

Заполнитель (в особенности кварцевый песок) участвует в синтезе новообразований, подвергаясь изменениям на глубину до 15 мкм.

Тяжелый силикатный бетон плотностью 1800-2500 кг/м3 с прочностью 15-80 МПа применяют для изготовления сборных бетонных и железобетонных конструкций, в том числе предварительно напряженных.

Силикатный кирпич

Силикатный кирпич изготовляется из жесткой смеси кварцевого песка (92-94%), извести (6-8%, считая на активную СаО) и воды (7- 9%) путем прессования под давлением (15-20 МПа) и последующего твердения в автоклаве.

| 65 | |

| 55 | |

| а «в С | |

| £ £ 45 | |

| 1 а" | |

| И | 35 |

| 1 * | |

| л ^ 1 | 25 |

| 15 |

7, 5 15 22, 5 27, 5

Содержание молотого песка, %

Рис. 9.4. Влияние тонкости помола и содержания кварцевого песка на прочность силикатного бетона:! - удельная поверхность молотого песка 1500 см2/г; 2 - то же, 2500 см2/г; 3 - то же, 4500 см2/г

7, 5 15 22, 5 27, 5

Содержание молотого песка, %

Рис. 9.4. Влияние тонкости помола и содержания кварцевого песка на прочность силикатного бетона:! - удельная поверхность молотого песка 1500 см2/г; 2 - то же, 2500 см2/г; 3 - то же, 4500 см2/г

|

Цвет силикатного кирпича светло-серый, но он может быть любого цвета путем введения в состав смеси щелочестойких пигментов. Выпускают кирпич двух видов: одинарный 250x120x65 мм и модуль

ный 250x120x88 мм. Модульный кирпич изготовляют с пустотами, чтобы масса одного кирпича не превышала 4, 3 кг.

В зависимости от предела прочности при сжатии и изгибе силикатный кирпич имеет марки: 100, 125, 150, 200 и 250.

Плотность силикатного кирпича (без пустот) - около 1800- 1900 кг/м3, т.е. он немного тяжелее обыкновенного глиняного кирпича, теплопроводность - 0, 70-0, 75 Вт/(м °С), водопоглощение лицевого силикатного кирпича не превышает 14%, а рядового - 16%. Марки по морозостойкости для лицевого кирпича: 25, 35, 50; для рядового -15.

Силикатный кирпич, как и глиняный, применяют для несущих стен зданий. Не рекомендуется его применять для цоколей зданий из- за недостаточной водостойкости. Для кладки труб и печей силикатный кирпич не используют, так как при высокой температуре дегидратируется Са(ОН)2, разлагается СаСОз и гидросиликаты кальция, а зерна кварцевого песка при 600СС расширяются и вызывают растрескивание кирпича.

На производство силикатного кирпича расходуется меньше тепла, поскольку не требуется сушка и высокотемпературный обжиг, поэтому он на 30-40% дешевле глиняного кирпича.

Схема производства силикатного кирпича показана на рис. 9.5.

Комовую известь-кипелку, поступающую из известеобжигатель- ной печи, сортируют, чтобы удалить недожог и пережог, затем дробят и размалывают в тонкий порошок. При этом воздушным сепаратором отделяются наиболее тонкие частицы. Повышение тонкости помола извести также сокращает ее расход.

Гасить известь в смеси с песком можно в силосах в течение 8-9 ч (первый способ) или, что гораздо быстрее и интенсивнее, в гасильных барабанах (второй способ). Последний представляет собой металлический цилиндр, по концам имеющий форму усеченных конусов, который вращается вокруг горизонтальной оси. При помощи дозирующего аппарата песок дозируют по объему, а известь - по весу, а затем засыпают через герметически закрывающийся люк в гасильный барабан. После загрузки барабан вращают, впускают пар и гасят известь под давлением 0, 3-0, 5 МПа. Перед прессованием из- вестково-песчаную смесь перемешивают в лопастной мешалке или на бегунах и дополнительно увлажняют (до 7%).

Прессуют кирпич на прессах под давлением до 150-200 кг/см". Применяемые на заводах пресса имеют периодически вращающийся стол с устроенными в нем формами. Прессование производится снизу

вверх при помощи рычажного механизма. Спрессованный кирпич- сырец получает высокую плотность, что способствует более полному прохождению реакции между известью и кварцевым песком. Производительность различных типов прессов, зависящая от их конструкции, колеблется в пределах 2200-3000 кирпичей в 1 ч.

Отформованные кирпичи снимают со стола пресса, осторожно укладывают на вагонетки и отправляют в автоклавы для твердения.

Прочность силикатного кирпича продолжает повышаться и после запаривания его в автоклаве. Это объясняется тем, что часть извести, не вступившей в химическое взаимодействие с кремнеземом, реагирует с углекислотой воздуха, т.е. происходит карбонизация:

Са(ОН)2 + С02 = СаСОз + Н20.

Прочность, водостойкость и морозостойкость силикатного кирпича увеличиваются также при его высыхании.

Известково-шлаковый и известково- зольный кирпич

Известково-шлаковый кирпич изготовляют из смеси извести и гранулированного доменного шлака. Извести берут 3-12% по объему, шлака - 88-97%.

При замене шлака золой получается известково-зольный кирпич. Состав смеси: 20-25% извести и 80-75% золы. Так же как и шлак, зола является дешевым сырьем, образующимся в больших количествах после сжигания топлива (каменного угля, бурого угля и др.) в котельных ТЭЦ, ГРЭС и др.

В процессе сгорания пылевидного топлива часть очаговых остатков оседает в топке (зола-шлак), а самые мелкие частицы золы уносятся в дымоходы, где задерживаются золоуловителями, а затем их транспортируют за пределы котельной - в золоотвалы. Наиболее тон- кодисперсиые золы называют юлами-уноса.

При смешивании с водой золы не твердеют, однако при добавках извести или портландцемента они активизируются, а запаривание смеси в автоклавах дает возможность получать из них изделия достаточной прочности.

При сжигании некоторых горючих сланцев (например, средне- волжских) образуются золы, содержащие окиси кальция 15% и более, которые имеют способность твердеть без добавок извести. Кирпич из этих зол называют сланце-зольным.

Использование шлаков и зол очень выгодно, так как при этом снижается стоимость строительных материалов.

Известково-шлаковый и известково-зольный кирпичи формуют на тех же прессах, которые применяют при производстве силикатного кирпича, и запаривают в автоклавах.

Плотность шлакового и зольного кирпичей - 1400-1600 кг/м'', теплопроводность - 0, 5-0, 6 Вт/(м°С). По пределу прочности при сжатии шлаковый и зольный кирпичи разделяют на три марки: 75, 50 и 25. Морозостойкость известково-шлакового кирпича такая же, как и силикатного, а известково-зольного - ниже.

Известково-шлаковый и известково-зольный кирпичи применяют для возведения стен зданий высотой не более трех этажей и для кладки верхних этажей многоэтажных зданий.

Изделия из пеносиликата и других ячеистых материалов

Пеносиликат - это искусственный каменный материал ячеистый структуры, который получается в результате затвердевания пластичной известково-песчаной смеси, смешанной с технической пеной.

Материал, полученный смешиванием того же раствора с газообра- зователем (алюминиевой пудрой, пергидролем и др.), называют газо- силикагом.

Для производства пеносиликата рекомендуется применять молотую известь-кипелку, содержащую активный СаО не менее 70%. Чем выше активность извести и тоньше помол, тем меньше ее требуется для приготовления пеносиликата. Обычно извести берут 15-20% от веса сухой смеси. Кроме кварцевого песка, в качестве заполнителей можно использовать доменный гранулированный шлак, золу электростанций, маршалит, трепел, диатомит и другие заполнители, содержащие большое количество кремнезема.

В процессе производства пеносиликата известь и заполнитель подвергают совместному или раздельному помолу. При раздельном помоле компонентов известь и заполнитель измельчают в трубных, шаровых мельницах, а при совместном помоле - в дезинтеграторах. Песок сначала измельчают в них с гашеной известью, которой берут 25-30% от общего количества вводимой извести, а остальную часть извести добавляют в виде молотой извести-кипелки.

Дальнейший этап производства пеносиликатных изделий заключается в приготовлении ячеистой смеси. Ячеистую смесь приготовляют путем смешивания известково-песчаного раствора с устойчивой пеной в пенобетономешалках.

Готовую ячеистую смесь выливают из смесительного барабана пенобетономешалки в бункер, а затем разливают в формы, соответствующие профилю и размерам будущего изделия. После 6-8 часовой выдержки (частичного отвердения) формы с полузатвердевшей смесью транспортируют в автоклавы для запаривания.

Пеносиликатные изделия изготовляют плотностью от 300 до 1200 кг/м3 и прочностью в пределах 0, 4-20 МПа.

Из теплоизоляционного пеносиликата изготовляют термовкладыши, которые используют для утепления стен; плиты, скорлупы и короба - для ограждения теплопроводов и другие теплоизоляционные изделия. Для кладки несущих стен одно-, двухэтажных зданий применяют мелкие офактуренные неармированные блоки плотностью 600-700 кг/м3.

Для защиты блоков от атмосферных воздействий в процессе эксплуатации наружная поверхность изделий покрывается облицовочным слоем из цементно-песчаного раствора толщиной 2-3 см, который укладывается на дно формы перед заливкой ячеистой смеси.

Конструктивно-теплоизоляционный пено- и газосиликат применяют теперь также для изготовления крупноразмерных изделий для наружных и внутренних стен, покрытий промышленных сооружений, междуэтажных и чердачных перекрытий жилых зданий, перегородок и др.

Для покрытий промышленных зданий изготовляют армопеноси- ликатные и армогазосилИкатные прямоугольные плиты.

Армопеносиликатные плиты по сравнению с обычными железобетонными не требуется теплоизолировать и в то же время они достаточно прочны и долговечны. Укладывают их по железобетонным или металлическим прогонам, а сверху покрывают гидроизоляционными рулонными материалами.

Плотность пеносиликата 900-] 100 кг/м3, предел прочности его при сжатии 6-10 МПа (см. гл. X, § 8).