Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Легкие бетоны

|

|

Бетоны напористых заполнителях

Снизить высокую среднюю плотность бетона можно применением пористого заполнителя вместо плотного и поризацией цементирующего слоя. Надо предельно насытить легкий бетон пористым заполнителем, как самой легкой его частью, и ввести как можно меньше цементного камня - самой дорогой, нестойкой, а главное тяжелой составляющей.

Неорганические пористые заполнители отличаются большим разнообразием, их разделяют на природные и искусственные. Природные пористые заполнители получают путем частичного дробления и рассева или только рассева горных пород (пемзы, вулканического туфа, известняка-ракушечника и др.). Искусственные пористые заполнители являются продуктами термической обработки минерального сырья и разделяются на специально изготовленные и побочные продукты промышленности (топливные шлаки и золы, отвальные металлургические шлаки и др.).

Керамзитовый гравий получают путем обжига гранул, приготовленных из вспучивающихся глин. Это легкий и прочный заполнитель насыпной плотностью 250-800 кг/м3. В изломе гранула керамзита имеет структуру застывшей пены. Спекшаяся оболочка, покрывающая гранулу, придает ей высокую прочность. В процессе обжига (до 1200°С) легкоплавкая глина переходит в пиропластическое состояние и вспучивается вследствие выделения внутри каждой гранулы газообразных продуктов. Они образуются при дегидратации слюдистых минералов и выгорании органических примесей. Вспучиванию способствует выделение С02 в реакции восстановления окиси железа до закиси, протекающей при обжиге в восстановительной среде (содержащей СО):

Fe303 + СО = С02 +2FeO.

Керамзит, обладающий высокой прочностью и легкостью, является основным видом пористого заполнителя.

Керамзитовый песок (зерна до 5 мм) получают при производстве керамзитового гравия (правда, в небольших количествах), а также по методу кипящего слоя, обжигом глиняных гранул во взвешенном состоянии. Кроме того, его можно получать дроблением зерен гравия.

Шлаковую пемзу изготовляют путем быстрого охлаждения расплава металлургических (обычно доменных) шлаков, приводящего к вспучиванию. Куски шлаковой пемзы дробят и рассеивают, получая пористый щебень. Производство шлаковой пемзы распространено в районах развитой металлургии. Здесь себестоимость шлаковой пемзы ниже, чем керамзита.

Гранулированный металлургический шлак получают в виде крупного песка с пористыми зернами размером 5-7 мм, иногда до 10 мм.

Вспученный перлит изготовляют путем обжига водосодержащих вулканических стеклообразных пород (перлитов, обсидианов). При температуре 950-1200°С вода выделяется и перлит увеличивается в объеме 10-20 раз. Вспученный перлит применяют для производства легких бетонов и теплоизоляционных изделий.

Вспученный вермикулит - пористый сыпучий материал, полученный путем обжига водосодержащих слюд. Этот заполнитель используют для изготовления теплоизоляционных легких бетонов.

Топливные отходы (топливные шлаки и золы) образуются в качестве побочного продукта при сжигании антрацита, каменного угля, бурого угля и других видов твердого топлива. На основе золы выпускают зольный гравий.

Топливные шлаки - пористые кусковые материалы, получающиеся в топке в результате спекания и вспучивания неорганических (в основном глинистых) примесей, содержащихся в угле. Шлаки подвергаются частичному дроблению, рассеву и обогащению для удаления вредных примесей (несгоревшего угля, золы и др.), на основе зол выпускают зольный и глинозольный гравий.

Аглопорит получают при обжиге глиносодержащего сырья (с добавкой 8-10% топлива) на решетках агломерационных машин. Каменный уголь выгорает, а частицы сырья спекаются. Применяют местное сырье: легкоплавкие глинистые и лессовые породы, а также отходы промышленности - золы, топливные шлаки и углесодержа- щие шахтные породы. Аглопорит выпускают в виде пористого песка, щебня и гравия.

Шунгизит изготовляют обжигом шунгитовых сланцевых пород.

Для теплоизоляционных и некоторых видов конструкционно- теплоизоляционных легких бетонов используют и органические заполнители, приготовленные из древесины, стеблей хлопчатника, костры, гранул пенополистирола (стиропорбетон), стекловолокна, пе- нопропиленовых фибр и др.

Наивыгоднейшее сочетание показателей плотности, теплопроводности, прочности и расхода цемента для легких бетонов достигается при наибольшем насыщении бетона пористым заполнителем, что требует слитного (сближенного) размещения зерен заполнителя в объеме бетона и формирование около заполнителя плотной контактной зоны. В этом случае в бетоне будет содержаться меньше цементного камня, заполнитель как бы помещен в «обойму», а стальная арматура будет защищена от коррозии. Наибольшее насыщение бетона пористым заполнителем возможно только при правильном подборе зернового состава смеси мелкого и крупного пористых заполнителей, а также при использовании технологических факторов (интенсивного уплотнения, пластификаторов и др.).

Пористые заполнители, так же как и плотные, делят на крупные (пористый гравий или щебень) с размером кусков 5-40 мм и мелкие (пористый песок), состоящие из частиц менее 5 мм. Пористый песок рассеивают на две фракции - до 1, 2 мм (мелкий песок) и 1, 2-5 мм (крупный песок). Пористый щебень (гравий) следует разделять на фракции - 5-10, 10-20, 20-40 мм.

По насыпной плотности в сухом состоянии (кг/м3) пористые заполнители разделяют на марки 250... 1100.

Прочность пористого щебня (гравия) определяют по стандартной методике путем раздавливания зерен в стальном цилиндре и подразделяют на марки: не менее 5 (для засыпок) и от 25 до 200 для бетонов.

Пористый гравий, щебень и песок периодически должны испытывать на теплопроводность и радиационно-гигиеническую оценку.

Теория легких бетонов основана на зависимости прочности легкого бетона, плотности и коэффициента выхода (5 от расхода воды, установленной Н.А.Поповым (рис. 10.15). Коэффициент выхода вычисляют по формуле

.. \б/... (10.12) VU + VM + ук

где V6c, Уц, VM, VK - объемы: уплотненной бетонной смеси цемента, мелкого и крупного заполнителей; /? - всегда меньше единицы (0, 6- 0, 8).

1 ' IS 5

| — 5, |

| X |

| ОПТ |

| 100 200 300 400 Расход воды, кг/м3 |

| £ |

! c i

Q

§ 0

Рис. 10.15. Зависимость прочности легкого бетона и коэффициента выхода от расхода воды затворения, Вот - оптимальное количество воды

Кривая зависимости прочности от расхода воды имеет две ветви. Левая (восходящая) показывает, что прочность бетона при повышении расхода воды постепенно возрастает. Это объясняется увеличением удобоукладываемости бетонной смеси и плотности бетона. Правая (нисходящая) ветвь кривой свидетельствует о том, что после достижения наибольшего уплотнения смеси (т.е. минимального коэффициента выхода) увеличение расхода воды приводит к возрастанию объема пор, образованных несвязанной цементом водой, и к понижению прочности бетона.

В легком бетоне отчетливо проявляется вредное влияние недостатка воды и меньше - ее избытка.

Прочность легкого бетона R зависит от марки цемента, цементно- водного отношения, прочности пористого заполнителя и может быть приближенно определена по формуле (10.2), имеющей в определенных границах Ц/В такой же вид, как и для тяжелых бетонов:

R=ARU (Ц/В - Ъ)

только безразмерные параметры А и b другие. Чем ниже прочность пористого заполнителя, тем меньше величины А и Ь.

При оптимальном количестве воды затворения, подобранном для применяемых цемента и заполнителей, прочность легкого бетона зависит главным образом от марки и расхода цемента:

R = KRn(Ц-Цо), (10.13)

| Вопт | ||||||||

| Г | ||||||||

| £ 1 «о Б £ |

| 0, 8 0, 7 0.6 0, 5 0, 4 |

| 0 100 200 300 400 Расход воды, кг/м3 |

где К и Цц - параметры, определяемые путем испытания образцов бетона, изготовленных с оптимальным количеством воды, но с разными расходами цемента и твердевших в тех же условиях, что и лег

кобетонные изделия (К - безразмерный, Ци - имеет размерность расхода цемента).

Свойства легкого бетона. Качество легкого бетона оценивают двумя важнейшими показателями: классом по прочности и маркой по средней плотности. Легкий бетон плотной структуры по прочности на сжатие (МПа) имеет классы: В2, 5...В40, по прочности на осевое растяжение (МПа) - В0, 8...ВЗ, 2. Для теплоизоляционных бетонов предусматриваются классы: ВО, 35, ВО, 75, В1.

Для легких бетонов, запроектированных без учета классов, показатели прочности (кгс/см2) характеризуют марками: М35-М500.

Для изготовления высокопрочных легких бетонов (имеющих плотность 1600-1800 кг/м3) применяют более прочный пористый заполнитель (с насыпной плотностью 600-800 кг/м3), а пористый песок частично или полностью заменяют плотным. В зависимости от плотности в сухом состоянии (кг/м3) легкие бетоны подразделяются на марки: Д200...Д2000.

Наиболее важной наряду с прочностью характеристикой легкого бетона является плотность. В зависимости от назначения лёгкие бетоны делят на следующие группы: функциональные с плотностью до 500 кг/м3; конструкционно-функциональные (для ограждающих конструкций - наружных стен, покрытий зданий) с плотностью 500-1400 кг/м3; конструкционные с плотностью 1400-1800 кг/м3.

Уменьшить плотность легких бетонов можно путем образования в цементном камне мелких замкнутых пор. Для поризации цементного камня, являющегося самой тяжелой составной частью легкого бетона, используют небольшие количества пенообразующих или газообразующих веществ. Мелкие и равномерно распределенные поры в цементном камне незначительно понижают прочность, но зато существенно уменьшают плотность и теплопроводность легкого бетона.

Теплопроводность легких бетонов зависит в основном от плотности и влажности. Увеличение объемной влажности легкого бетона на 1% повышает теплопроводность на 0, 016-0, 035 Вт/(М'°С).

В соответствии с изменением СНиП " Строительная теплотехника" уровень теплозащиты зданий должен быть повышен на 20% до 2000 г. и на 40% после 2000 г. Поэтому требуемое сопротивление теплопередаче наружных стен может быть удовлетворено только в двух- или трехслойной панели из легкого бетона с эффективным утеплителем. Наружные ограждающие конструкции из легких бетонов подвергаются воздействию попеременного замораживания и оттаивания, увлажнения и высыхания. Поэтому легкие бетоны, применяемые для наружных стен, покрытий зданий, а также для конструкций мостов, гидротехнических сооружений, должны обладать определенной морозостойкостью.

По морозостойкости легкие бетоны делят на марки: F25...F500; по водонепроницаемости W0, 2...W2, 5. Для наружных стен обычно применяют бетоны с морозостойкостью не менее 15-25 циклов попеременного замораживания и оттаивания. Возможность получения легких бетонов с высокой морозостойкостью и малой водопроницаемостью значительно расширяет области их применения. Бетоны на пористых заполнителях уже успешно используют в мостостроении, гидротехническом строительстве.

Водонепроницаемость плотных конструкционных легких бетонов может быть высокой. Керамзитобетон с расходом цемента 300- 350 кг/м3 не пропускает воду даже при давлении 2 МПа. Малая водопроницаемость плотных легких бетонов подтверждается долголетней эксплуатацией возведенных из них гидротехнических сооружений (например, в Армении и Грузии), а также испытанием напорных железобетонных труб. Характерно, что со временем водонепроницаемость легких бетонов повышается.

Крупнопористый бетон

В состав крупнопористого (беспесчаного) бетона входят гравий или щебень крупностью 5-20 мм, портландцемент или шлакопорт- ландцемент М300-М400 и вода. За счет исключения песка из состава крупнопористого бетона его плотность уменьшается примерно на 600-700 кг/м3 и составляет 1700-1900 кг/м3. Отсутствие песка и ограниченный расход цемента (70-150 кг/м3) позволяют получить пористый бетон с теплопроводностью 0, 55-0, 8 Вт/(м-°С) и марками Ml 5- М75. Крупнопористый бетон целесообразно применять в районах богатых гравием. Из крупнопористого бетона возводят монолитные наружные стены зданий, изготовляют крупные стеновые блоки. Стены из крупнопористого бетона оштукатуривают с двух сторон, чтобы устранить продувание.

Крупнопористый бетон на пористом заполнителе (керамзитовом гравии и т.п.) имеет небольшую плотность (500-700 ki -/м3) и используется как теплоизоляционный материал.

Гипсобетон

Гипсобетон изготовляют на основе строительного гипса, высокопрочного гипса и гипсоцементнопуццоланового вяжущего, обеспечивающего получение водостойких изделий. Для уменьшения плотности стремятся применять пористые заполнители (топливные шлаки, керамзитовый гравий, шлаковую пемзу и т.п.), а также комбинированный заполнитель из кварцевого песка и древесных опилок. С этой целью вводят породообразующие добавки, позволяющие снизить плотность гипсобетона. Для повышения прочности на изгиб и уменьшения хрупкости в состав гипсобетона вводят волокнистые наполнители (древесные волокна, измельченную бумажную массу и т.п.).

Крупноразмерные изделия изготовляют способом непрерывного вибропроката на специальных станах. Отформованные затвердевшие изделия высушивают в сушильных камерах.

Плотность гипсобетонов в зависимости от применяемого заполнителя и водогипсового отношения составляет 1000-1600 кг/м3, а марки М25 и М50.

Гипсобетон широко применяют для изготовления сплошных и пустотелых плит перегородок. Плиты можно армировать штукатурной дранью, камышом и т.п. Стальная арматура (проволока) должна быть защищена от коррозии специальной обмазкой (цементно- казеиновой, битумной или полимерной). На водостойком гипсоце- ментнопуццолановом вяжущем изготовляют мелкие камни и крупные блоки для внутренних и наружных стен жилых, сельскохозяйственных производственных зданий с относительной влажностью помещений до 75%.

Ячеистые бетоны

Ячеистые бетоны являются разновидностью легкого бетона, его получают в результате затвердевания вспученной при помощи поро- образователя смеси вяжущего, кремнеземистого компонента и воды. При вспучивании исходной смеси образуется характерная " ячеистая" структура бетона с равномерно распределенными по объему воздушными порами. Благодаря этому ячеистый бетон имеет небольшую плотность и малую теплопроводность.

Пористость ячеистого бетона сравнительно легко регулировать в процессе изготовления, в результате получают бетоны разной плотности и назначения Ячеистые бетоны делят на три группы: теплоизоляционные плотностью в высушенном состоянии не более 500 кг/м3; конструкционно-теплоизоляционные (для ограждающих конструкций) плотностью 500-900 кг/м3, конструкционные (для железобетона) плотностью 900-1200 кг/м3.

Материалы для ячеистого бетона. Вяжущим для цементных ячеистых бетонов обычно служит портландцемент. Бесцементные ячеистые бетоны (газо- и пеносиликат) автоклавного твердения изготовляют, применяя молотую негашеную известь.

Вяжущее применяют совместно с кремнеземистым компонентом, содержащим диоксид кремния.

Кремнеземистый компонент (молотый кварцевый песок, золаунос ТЭС и молотый гранулированный доменный шлак) уменьшают расход вяжущего, усадку бетона и повышают качество ячеистого бетона. Кварцевый песок обычно размалывают мокрым способом и применяют в виде песчаного шлама. Измельчение увеличивает удельную поверхность кремнеземистого компонента и повышает его химическую активность. Встречается тонкодисперсный природный кварц- маршаллитс частицами 0, 01-0, 06 мм.

Возрастает применение побочных продуктов промышленности (зола-уноса, доменных шлаков, нефелинового шлама) для изготовления ячеистого бетона.

Соотношение между кремнеземистым компонентом и вяжущим устанавливают опытным путем. При перемешивании материалов в смесителе получают исходную смесь - тесто, состоящее из вяжущего, кремнеземистого компонента и воды.

Вспучивание теста вяжущего может осуществляться двумя способами: химическим, когда в тесто вяжущего вводят газообразующую добавку и в смеси происходят химические реакции, сопровождающиеся выделением газа; механическим, заключающимся в том, что тесто вяжущего смешивают с отдельно приготовленной устойчивой пеной.

В зависимости от способа изготовления ячеистые бетоны делят на газобетон и пенобетон. У нас и за рубежом развивается производство преимущественно газобетона. Его технология более проста и позволяет получить материал пониженной плотности со стабильными свойствами. Пена же не отличается стабильностью, что вызывает колебания плотности и прочности пенобетона.

10 - 9453

Газобетон и газосиликат. Газобетон приготовляют из смеси портландцемента (часто с добавкой воздушной извести или едкого натра), кремнеземистого компонента и газообразователя.

По типу химических реакций газообразователи делят на следующие виды: вступающие в химические взаимодействие с вяжущим или продуктами его гидратации (алюминиевая пудра); разлагающиеся с выделением газа (пергидроль Н202); взаимодействующие между собой и выделяющие газ в результате обменных реакций (например, молотый известняк и соляная кислота).

Чаще всего газообразователем служит алюминиевая пудра, которая, реагируя с гидратом окиси кальция, выделяет водород по реакции

ЗСа(ОН)2 + 2А1 + 6Н20 = ЗН2 + ЗСаО А1203-6Н20.

Расход алюминиевой пудры для изготовления 1 м3 газобетона при плотности 600-700 кг/м3 составляет 0, 4-0, 5 кг.

Литьевая технология предусматривает отливку изделий, как правило, в отдельных формах из текучих смесей, содержащих до 50-60% воды от массы сухих компонентов (водотвердое отношение В/Т = 0, 5- 0, 6). При изготовлении газобетона применяемые материалы - вяжущее, песчаный шлам и вода, дозируют и подают в самоходный газобетоносмеситель, в котором их перемешивают 4-5 мин; затем в приготовленную смесь вливают водную суспензию алюминиевой пудры и после последующего перемешивания теста с алюминиевой пудрой газобетонную смесь заливают в металлические формы на определенную высоту с таким расчетом, чтобы после вспучивания формы были заполнены доверху.

Избыток смеси (" горбушку") после схватывания срезают проволочными струнами. Для ускорения газообразования, а также процессов схватывания и твердения применяют " горячие" смеси на подогретой воде с температурой в момент заливки в формы около 40°С.

Тепловую обработку бетона производят преимущественно в автоклавах в среде насыщенного водяного пара при температуре 175- 200СС и давлении 0, 8-1, 3 МПа.

Вибрационная технология газобетона заключается в том, что во время перемешивания в смесителе и вспучивания в форме смесь подвергается вибрации. Тиксотропное разжижение, происходящее вследствие ослабления связей между частицами, позволяет уменьшить количество воды затворения на 25-30% без ухудшения удобо-

формуемости смеси. В смеси, подвергающейся вибрированию, ускоряется газовыделение - вспучивание заканчивается в течение 5-7 мин вместо 15-20 мин при литьевой технологии. После прекращения вибрирования газобетонная смесь быстро (через 0, 5-1, 5 ч) приобретает структурную прочность, позволяющую разрезать изделие на блоки, время автоклавной обработки также сокращается.

Разработаны новые технологические приемы изготовления ячеистого бетона из холодных смесей (с температурой около 20°С) с добавками поверхностно-активных веществ и малым количеством воды. Такой газобетон на цементе после обычного пропаривания при атмосферном давлении достигает прочности автоклавного бетона, изготовленного по литьевой технологии, что дает большой экономический эффект.

Резательная технология изготовления изделий из ячеистого бетона предусматривает формование вначале большого массива (объемом 10-12 м3, высотой до 2 м). После того как бетон наберет структурную прочность, массив разрезают в горизонтальном и вертикальном направлениях на прямоугольные элементы, а затем подвергают тепловой обработке. Полученные элементы калибруют на специальной фрезерной машине, а затем отделывают их фасадные поверхности. Из готовых элементов, имеющих точные размеры, собирают на клею плоские или объемные конструкции, используя стяжную арматуру. Таким путем получают большие стеновые панели размером на одну или две комнаты и высотой на этаж.

Газосиликат автоклавного твердения.в отличие от газобетона изготовляют на основе известково-кремнеземистого вяжущего, используя местные дешевые материалы - воздушную известь и песок, золу- унос и металлургические шлаки. Соотношение между известью и молотым песком колеблется от 1: 3 до 1: 4, 5 (по массе), при этом извести расходуется 120-180 кг на 1 м3 газосиликата. Изделия из газосиликата приобретают нужную прочность и морозостойкость только после автоклавной обработки, обеспечивающей химическое взаимодействие между известью и кремнеземистым компонентом и образование нерастворимых в воде гидросиликатов кальция.

| ю* |

Пенобетон и пеносиликат. Пенобетон приготовляют, смешивая раздельно приготовленные растворную смесь и пену, образующую воздушные ячейки. Растворную смесь получают из вяжущего (цемента или воздушной извести) кремнеземистого компонента и воды, как и в технологии газобетона.

Пену приготовляют в лопастных пеновзбивателях или центробежных насосах из водного раствора пенообразователей, содержащих поверхностно-активные вещества. Применяют клееканифольный, смолосапониновый, алюмосульфо-нафтеновый и синтетические пенообразователи. Стабилизаторами пены служат добавки раствора животного клея, жидкого стекла или сернокислого железа; минерализаторами же являются цемент и известь.

Из бункера, перемещающегося вдоль фронта форм-вагонеток, пе- нобетонная смесь поступает в формы. Для сокращения времени выдержки и ускорения оборачиваемости форм добавляют хлористый кальций, поташ и другие вещества, ускоряющие структурообразова- ние.

Пеносиликат, как и газосиликат, изготовляют на основе известко- во-кремнеземистого вяжущего.

Свойства ячеистого бетона. Прочность и плотность являются главными показателями качества ячеистого бетона. Плотность, колеблющаяся от 300 до 1200 кг/м', косвенно характеризует пористость ячеистого бетона (соответственно 85-60%).

Установлены следующие марки ячеистых бетонов по прочности при сжатии: М15, М25, М35, М50, М75, М100, М150. Классы по прочности на сжатие находятся в пределах ВО, 35.., В12, 5.

Водопоглсщение и морозостойкость зависят от величины и характера пористости ячеистого бетона и плотности перегородок между макропорами (ячейками). Для снижения водопоглощения и повышения морозостойкости стремятся к созданию ячеистой структуры с замкнутыми порами. Этому способствует вибрационная технология, так как при вибрации газобетонной смеси разрушаются крупные ячейки, снижающие морозостойкость и однородность материала.

Установлены следующие марки ячеистого бетона по морозостойкости: F15, F25, F35, F50, F75, F100. Для панелей наружных стен применяют ячеистый бетон марок F15, F25 в зависимости от влажности атмосферы в помещениях и климатических условий. Более высокая морозостойкость требуется от конструкционного ячеистого бетона, подвергающегося многократному замораживанию и оттаиванию.

Теплопроводность ячеистого бетона зависит от плотности и влажности, например при плотности 600 кг/м3, теплопроводность в сухом состоянии 0, 14Вт/(М'°С), при влажности 8% - 0, 22 Вт/(м'°С).

Усадка зависит от состава ячеистого бетона, плотности и условий твердения. Ячеистый бетон плотностью 700-800 кг/м3 в воздухе с 70- 80%-ной относительной влажностью и температурой 20°С имеет усадку 0, 4-0, 6 мм/м.

Применяют ячеистые бетоны для легких железобетонных конструкций и теплоизоляции. Широко распространены конструкционно- теплоизоляционные ячеистые бетоны. Из них изготовляют панели наружных стен и покрытий зданий, неармированные стеновые и теплоизоляционные блоки, камни для стен..Конструкции из ячеистых бетонов долговечны в зданиях с сухим и нормальным режимами помещений при относительной влажности воздуха 60-75%.

§ 9. Особые виды бетона

Высокопрочный бетон

Высокопрочный бетон М600-М1000 получают на основе высокопрочного портландцемента, промытого песка и щебня не ниже М1200-М1400*

Малоподвижные и жесткие смеси приготовляют с низкими В/Ц = = 0, 27-0, 45 в бетоносмесителях принудительного действия (например, турбинных). Для плотной укладки этих смесей при формовании изделий и конструкций используют интенсивное уплотнение: вибрирование с пригрузом, двойное вибрирование, сильное прессование. Значительно облегчают уплотнение суперпластификаторы, не понижающие. прочности бетона.

Высокопрочные бетоны являются, как правило, и быстротвер- деющими. Однако для ускоренного достижения отпускной прочности бетона в изделиях обычно требуется тепловая обработка, которая может проводиться по сокращенному режиму. Новые особо быстрот- вердеющие цементы дают возможность обойтись без тепловой обработки, так как бетон достигает нужной прочности в " естественных" условиях твердения при температуре 20-25°С. Применение высокопрочных бетонов взамен бетона М400 дает возможность уменьшить расход арматурной стали на 10 12% и сократить объем бетона на 10- 30%. ____________

* Бетоны нового поколения, разработанные в НИИЖБе: R^ до 200 МПа, F 1000. W20 и выше.

Гидротехнический бето н

Гидротехнический бетон предназначается для конструкций, находящихся в воде или периодически соприкасающихся с водой, поэтому он должен обладать свойствами, необходимыми для длительной нормальной службы этих конструкций в данных климатических и эксплуатационных условиях.

Гидротехнический бетон должен иметь минимальную стоимость и удовлетворять требованиям по прочности, долговечности, водостойкости, водонепроницаемости, морозостойкости, тепловыделению при твердении, усадке и трещиностойкости. Противоречивые на первый взгляд требования высокого качества и низкой стоимости можно выполнить, если выделить наружную зону массивного сооружения, подвергающуюся непосредственному влиянию среды, и внутреннюю зону.

Бетон наружной зоны в зависимости от расположения в сооружении по отношению к уровню воды делят на бетон подводный (находящийся постоянно в воде), переменного уровня воды и надводный, находящийся выше уровня воды.

В самых суровых условиях бетон, расположенный в области переменного уровня воды, многократно замерзает и оттаивает, находясь все время во влажном состоянии. Это же относится к бетону водосливной грани плотин, морских сооружений (причалов, пирсов, молов и т.д.), градирен, служащих для охлаждения оборотной воды на тепловых электростанциях, предприятиях металлургической и химической промышленности. Этот бетон должен обладать высокой плотностью и морозостойкостью. Правильный выбор цемента, применение морозостойких заполнителей, подбор состава плотного бетона и тщательное производство бетонных работ обеспечивают получение долговечного бетона.

Бетон внутренней зоны массивных конструкций защищен наружным бетоном от непосредственного воздействия среды. Главное требование к этому бетону - минимальная величина тепловыделения при твердении, так как неравномерный разогрев массива может вызвать образование температурных трещин. Малое тепловыделение имеет шлакопортландцемент, поэтому его и применяют для внутримассив- ного бетона наряду с пуццолановым портландцементом; эти цементы экономичнее портландцемента и к тому лее хорошо противостоят выщелачиванию Са(ОН)2. Требования к физико-механическим свойствам бетона внутренней зоны не столь высоки: марки по прочности Ml00, Ml50, по водонепроницаемости W2, W4.

Марку бетона по водонепроницаемости назначают в зависимости от напорного градиента, равного отношению максимального напора к толщине конструкций или к толщине бетона наружной зоны конструкции (при наличии зональной разрезки):

| Напорный градиент | до 5 | 5-10 | 10-12 | 12 и более |

| Марка бетона по водонепроницаемости | W4 | W6 | W8 | W12 |

Для конструкций с напорным градиентом более 12 на основании опытов могут назначаться марки по водонепроницаемости выше W12.

Стойкость бетона к воздействиям среды определяется комплексом его свойств: морозостойкостью, малым водопоглощением, небольшими деформациями усадки.

Марку бетона по морозостойкости назначают в зависимости от климатических условий и числа расчетных циклов попеременного замораживания и оттаивания в течение года. Установлены следующие марки гидротехнического бетона по морозостойкости: F100, F150, F200, F300, F400, F500.

Водопоглощение гидротехнического бетона характеризуется величиной капиллярной всасываемости при погружении в воду образцов'28-суточного возраста, высушенных до постоянной массы при температуре 105°С. Водопоглощение бетона зоны переменного уровня воды не должно превышать 5% (от массы высушенных образцов), для бетонов других зон - не более 7%.

Линейная усадка бетона при относительной влажности воздуха 60% и температуре 18°С в возрасте 28 сут не превышает 0, 3 мм/м, в возрасте 180 сут - 0, 7 мм/м. Предельно допустимые величины набухания установлены: в возрасте 28 сут - 0, 1 мм/м, 180 сут - 0, 3 мм/м (по сравнению с высушенными до постоянной массы при 60°С эталонными образцами).

Дорожный бетон

Дорожный бетон предназначен для оснований и покрытий автомобильных дорог и аэродромов. Покрытие работает на изгиб как плита на упругом основании, поэтому основной прочностной характеристикой бетона является проектная марка на растяжение при изгибе.

Крупный заполнитель (щебень, гравий, щебень из шлака) обязательно проверяют на износостойкость в полочном барабане; она нормируется в соответствии с назначением бетона.

Бетон дорожных покрытий подвергается совместному действию воды и мороза при одновременном влиянии солей, использующихся для предотвращения обледенения и облегчения очистки дорог от льда. Поэтому бетон однослойных покрытий и верхнего слоя двухслойных покрытий должен иметь необходимую морозостойкость: в суровом климате - не ниже 200; в умеренном - 150; в мягком 100.

Чтобы получить морозостойкий бетон, применяют портландцемент М500 с содержанием трехкальциевого алюмината не более 10%, гидрофобный и пластифицированный портландцементы, а В/Ц бетона ограничивают пределом 0, 5-0, 55. Бетон оснований дорожных покрытий изготовляют на портландцементе М300 и М400 и шлакопорт- ландцементе. Начало схватывания цемента должно быть не ранее 2 ч, поскольку дорожный бетон нередко приходится перевозить на большие расстояния.

Для декоративных целей при устройстве пешеходных переходов, разделительных полос на дорожных покрытиях, парковых дорожек, а также изготовлении элементов городского благоустройства используют цветные бетоны. Такие бетоны получают при введении в бетонную смесь щелоче- и светостойких пигментов в количестве 8... 10% от массы цемента (охра, мумия, сурик и др.) или применении цветных цементов. В отдельных случаях используют заполнители, обладающие необходимым цветом, например туфы, красные кварциты, мрамор и другие окрашенные горные породы.

Жаростойкий бетон

Жаростойкий бетон предназначается для промышленных агрегатов (облицовки котлов, футеровки печей и т.п.) и строительных конструкций, подверженных нагреванию (например, для дымовых труб). При действии высокой температуры на иементный камень происходит обезвоживание кристаллогидратов и разложение гидроксида кальция с образованием СаО. Оксид кальция при воздействии влаги гидратируется с увеличением объема и вызывает растрескивание бетона. Поэтому в жаростойкий бетон на портландцементе вводят тонко измельченные материалы, содержащие активный кремнезем Si02, который реагирует с СаО при температуре 700-900°С и в результате химических реакций, протекающих в твердом состоянии, связывает оксид кальция.

Жаростойкий бетон изготовляют на портландцементе с активной минеральной добавкой (пемзы, золы, доменного гранулированного шлака, шамота). Шлакопортландцемент уже содержит добавку доменного гранулированного шлака и может успешно применяться при температурах до 700°С. Портландцемент и шлакопортландцемент нельзя применять для жаростойкого бетона, подвергающегося кислой коррозии (например, действию сернистого ангидрида в дымовых трубах). В этом случае следует применить бетон на жидком стекле. Он хорошо противостоит кислотной коррозии и сохраняет свою прочность при нагреве до 1000°С.

Глиноземистый цемент можно применять без тонкомолотой добавки, поскольку при его твердении не образуется гидроксид кальция. Еще большей огнеупорностью (не ниже 1580°С) обладает высоком и нозем истый цемент с содержанием глинозема 65-80%; в сочетании с высокоогнеупорным заполнителем его применяют при температурах до 1700°С.

Столь же высокой огнеупорности позволяют достигнуть фосфатные и алюмофосфатные связующие: фосфорная кислота Н3РО4, алю- мофосфаты А1(Н2Р04)з и магнийфосфаты Mg(H2P04)2. Жаростойкие бетоны на фосфатных связующих можно применять при температурах до 1700°С, они имеют небольшую огневую усадку, термически стойки, хорошо сопротивляются истиранию.

Заполнитель для жаростойкого бетона должен быть не только стойким при высоких температурах, но и обладать равномерным температурным расширением.

Бескварцевые изверженные горные породы как плотные (сиенит, диорит, диабаз, габбро), так и пористые (пемза, вулканические туфы, пеплы) можно использовать для жаростойкого бетона, применяемого при температурах до 700°С.

Для бетона, работающего при температурах 700-900°С, целесообразно применять бой обычного глиняного кирпича и доменные отвальные шлаки с модулем основности не более 1, не подверженные распаду.

При более высоких температурах заполнителем служат огнеупорные материалы, кусковой шамот, хромитовая руда, бой шамотных, хроммагпезитовых и других огнеупорных изделий.

Легкий жаростойкий бетон на пористом заполнителе имеет плотность менее 2100 кг/м3, его теплопроводность в 1, 5-2 раза меньше, чем у тяжелого бетона. Применяют пористые заполнители, выдерживающие действие высоких температур (700-1000°С): керамзит, вспученный перлит, вермикулит, вулканический туф,

Ячеистый жаростойкий бетон отличается небольшой массой (500-1200 кг/м3) и малой теплопроводностью.

Сборные элементы и монолитные конструкции из жаростойкого бетона широко применяют в различных отраслях промышленности: энергетической, черной и цветной металлургии, в химической и нефтеперерабатывающей, в производстве строительных материалов; используют взамен полукислых и шамотных изделий, предназначенных для температур 800-1400°С, а также вместо высокоогнеупорных изделий при температуре выше 1400°С.

Кислотоупорный бетон

Вяжущим для кислотоупорного бетона является жидкое стекло с полимерной добавкой. Для повышения плотности бетона вводят наполнители: кислотостойкие минеральные порошки, получаемые измельчением чистого кварцевого песка, андезита, базальта, диабаза и т.п. В качестве отвердителя используют кремнефтористый натрий (Na2SiF6), в качестве заполнителя - кварцевый песок, щебень из гранита, кварцита, андезита и других стойких пород. После укладки с вибрированием бетон выдерживает не менее 10 сут на воздухе (без поливки) при 15-20°С. После отвердения рекомендуется поверхность бетона " окислить", т.е. смочить раствором серной или соляной кислот. Кислотоупорный бетон хорошо выдерживает действие концентрированных кислот; вода разрушает его за 5-10 лет, щелочные растворы разрушают быстрее. Кислотоупорный бетон применяют в качестве защитных слоев (футеровок) по железобетону и металлу.

Бетон для защиты от радиоактивного воздействия

Материалы, применяемые для бетона от радиоактивной защиты,

должны обеспечить возможно большую плотность бетона и определенное содержание водорода - обычно в виде воды, связанной с вяжущим.

Вяжущим служит портландцемент или шлакопортландцемент, который выделяет при гидратации немного тепла и поэтому хорошо зарекомендовал себя в массивных защитных конструкциях.

В качестве заполнителей используют тяжелые природные или искусственные материалы. Для особо тяжелого бетона применяют в качестве заполнителя близкие по своим свойствам железные руды - магнетит (Fe304) и гематит (Ре? Оз) с содержанием железа не менее 60%. Бурый железняк (лимонит) РегОз-пНгО позволяет значительно повысить содержание связанной воды в гидратном бетоне. Баритовые руды (или барит), содержащие около 80% сульфата бария (BaSO< i), применяют как мелкий и крупный заполнитель.

Металлический крупный заполнитель получают из отходов металлообрабатывающих заводов, мелким заполнителем служит кварцевый или лимонитовый песок, а также чугунная дробь. Свинцовая дробь дорогая и ее применяют при малой толщине защиты, для заделки отверстий в конструкциях, когда требуется бетон с повышенными защитными свойствами. Плотность бетона на металлическом заполнителе достигает 6000 кг/м3.

Бетон должен иметь заданную марку по прочности и относительно низкий модуль упругости, что позволяет снизить величину растягивающих напряжений во внешней зоне защиты, вызываемых односторонним нагревом. Кроме того, бетон, расположенный у активного корпуса реактора, должен обладать достаточной стойкостью к воздействию излучений, быть огнестойким и жаростойким даже при температурах, возможных при аварийном режиме реактора. Для массивных конструкций желательно меньшая теплота гидратации цемента и минимальная усадка бетона (для предотвращения температурных и усадочных трещин), а также небольшая величина коэффициента температурного расширения.

Механические свойства особо тяжелых магнетитового, гематито- вого, лимонитового и баритового бетонов близки. Особо тяжелый бетон имеет марки по прочности Ml00, М200 и М300, при этом марки на осевое растяжение составляют 10, 20.

В качестве дополнительной характеристики бетона, которую учитывают в расчете толщины защиты, подбирают количество связанной воды, исходя из того, что она связывается цементом или входит в состав заполнителя (лимонита, серпентина).

Мелкозернистый бетон

Мелкозернистый бетон не содержит крупного заполнителя, применяют его при изготовлении тонкостенных, в том числе армоце- ментных конструкций. Свойства мелкозернистого бетона характеризуются теми же факторами, что и обычный бетон. Однако из-за отсутствия крупного заполнителя увеличивается водопотребность бетонной смеси и чтобы получить равнопрочный бетон и равноподвиж- ную бетонную смесь возрастает расход цемента на 20-40% по сравнению с обычным бетоном. Снижение расхода цемента возможно за счет применения высокопрочного песка, суперпластификатора, усиленного уплотнения.

Мелкозернистый бетон имеет повышенную прочность на изгиб, хорошую водонепроницаемость и морозостойкость. Повышение эффективности мелкозернистого бетона возможно за счет использования отходов зол ТЭС и основных шлаков литейного производства. Мелкозернистый бетон широко применяется при изготовлении силикатных изделий автоклавного твердения,

Серный бетон

Серный бетон представляет собой смесь сухих заполнителей - щебень, песок, минеральная мука, нагретых до 140-150°С, и расплавленного серного вяжущего при температуре перемешивания 145- 155СС. Использование серы в строительстве известно с середины прошлого века: в виде растворов и мастик для заливки швов каменных кладок, для заделки металлических стоек перил лестничных маршей и заделки металлических связей каменных конструкций взамен расплавленного свинца.

Процесс получения серного бетона основан на свойстве серы изменять свою вязкость при различной температуре - при 119-122°С сера полностью переходит из кристаллического состояния в расплав. В качестве заполнителей используют кислотоупорный цемент, анде- зитовую или кварцевую муку, кварцевый песок и другие кислотостойкие минеральные наполнители. Во многих странах серный бетон применяют для изготовления свай, фундаментов, емкостей, покрытий дорог и химстойких полов.

Одним из факторов, сдерживающим широкое внедрение серного бетона в нашей стране, является его стоимость, которая выше примерно в 2 раза бетона на портландцементе. Однако имеется много химических предприятий, располагающих серосодержащими отходами, которые содержат от 25 до 80% технической серы. Также большое количество серосодержащих отходов образуется при добыче серы.

Использование серосодержащих отходов для серных бетонов, с одной стороны, позволит решить проблему сырья, а с другой - охрану окружающей среды.

Бетон на шлакощелочных вяжущих

Шлакощелочное вяжущее представляет собой гидравлическое вяжущее вещество, получаемое в результате твердения смеси на основе шлаков черной или цветной металлургии, домолотого совместно с высокомодульными добавками фсррохромового шлака, белитовых шламов, высококальциевых зол-уноса ТЭС (или без них), затворенного растворами щелочных металлов: натрия или калия, дающих в водных растворах щелочную реакцию (жидкое стекло). Применяют заполнители из горных пород, а также из техногенных твердых отходов. В отличие от цементного шлакощелочное вяжущее активно взаимодействует с минеральными заполнителями. По своим свойствам такие бетоны не уступают цементным, но имеют повышенную жаро- и химическую стойкость.

Бетон, упрочненный волокнами

Дисперсно-армированный бегон (фибробетон) представляет собой композиционный материал, упрочненный волокнами. В нем невысокая прочность на растяжение и пластичность матрицы (бетона) сочетается с высокомодульным волокном, обладающим высокой прочностью на разрыв. Эффективность армирования короткими волокнами зависит от ориентации волокон к действию растягивающих усилий и при перпендикулярной ориентации составляет 40-50%, а при объемно-произвольной лишь около 20% по отношению к параллельной ориентации. Волокна препятствуют развитию усадочных трещин, их наличие повышает прочность сцепления стержневой арматуры с бетоном примерно на 40%.

Волокна должны быть стойкими в щелочной среде цементного раствора или бетона. В зависимости от конструкций применяют волокна: минеральные (стеклянные - из бесщелочного стекла, базальтовые, кварцевые и др.), металлические (преимущественно из обычной или нержавеющей стали), синтетические (лропиленовые, капроновые и др.).

Вопросы для самоконтроля

1. Бетон как композиционный материал: влияние вида заполнителя на структуру и среднюю плотность бетона.

2. Связь реологических и технических свойств бетонной смеси; классификация смесей по показателям удобоукладываемости.

3. Применение пластификаторов для регулирования удобоукладываемости бетонной смеси и экономии цемента.

4. Основной закон прочности бетона, его физический смысл и математическое выражение.

5. Эффективность легких бетонов (на пористом заполнителе и ячеистого) по сравнению с тяжелым бетоном.

6. Для чего нужен статистический контроль прочности бетона? Объясните основные понятия: класс прочности бетона, коэффициент вариации прочности, средний уровень прочности. Почему состав бетона определяют, исходя из среднего уровня прочности?

Дополнительная литература

1. Баженов Ю.М. Технология бетона. - М., 1987.

2. Горчаков Г.И. и др. Состав, структура и свойства цементных бе- тонов.- М., 1976.

3. Москвин В.М. и др. Коррозия бетона и железобетона, методы их защиты, - М., 1980.

4. Симонов М.З. Основы технологии легких бетонов.- М., 1973.

5. Рамачандран и др. Наука о бетоне.- М., 1986.

6. Батраков В.Г. Модифицированные бетоны. М., 1999.

Глава XL СТРОИТЕЛЬНЫЕ РАСТВОРЫ

§ 1. Общие сведения

Строительный раствор - это искусственный каменный материал, полученный в результате затвердевания растворной смеси, состоящей из вяжущего вещества, воды, мелкого заполнителя ц добавок, улучшающих свойства смеси и растворов. Крупный заполнитель отсутствует, так как раствор применяют в виде тонких слоев (шов каменной кладки, штукатурка и т.п.).

Для изготовления строительных растворов чаще используют неорганические вяжущие вещества (цементы, воздушную известь и строительный гипс).

Строительные растворы разделяют в зависимости от вида вяжущего вещества, величины плотности и назначения.

По виду вяжущего различают растворы цементные, известковые, гипсовые и смешанные (цементно-известковые, цементно-глиняные, известково-гипсовые и др.).

По плотности различают: тяжелые растворы плотностью более 1500 кг/м3, изготовляемые обычно на кварцевом песке; легкие растворы плотностью менее 1500 кг/м3, изготовляемые на пористом мелком заполнителе и с породообразующими добавками.

По назначению различают строительные раствор: кладочные - для каменной кладки стен, фундаментов, столбов, сводов и др.; штукатурные для оштукатуривания внутренних стен, потолков, фасадов зданий; монтажные - для заполнения швов между крупными элементами (панелями, блоками и т.п.) при монтаже зданий и сооружений из готовых сборных конструкций и деталей; специальные растворы (декоративные, гидроизоляционные, гампонажные и др.).

§ 2. Материалы для изготовления растворных смесей

Вяжущие вещества. Применяют портландцемент и шлакопортландцемент, принимают марку цемента в 3-4 раза выше марки раствора. Воздушную известь в виде известкового теста вводят в смеситель при изготовлении растворной смеси; реже используют молотую негашеную известь. Строительный гипс входит в состав гипсовых и известково-гипсовых растворов.

Пески применяют природные - кварцевые, полевошпатовые, а также искусственные - дробленые из плотных горных пород и порис- гых пород; из искусственных материалов (пемзовые, керамзитовые, перлитовые и т.п.). Пористые пески служат для приготовления легких растворов. Если песок содержит крупные включения (комья глины и др.), то его просеивают. Для кирпичной кладки применяют растворы на песках с зернами не более 2 мм. Для растворов марки Ml00 и выше пески должны удовлетворять тем же требованиям в отношении содержания вредных примесей, что и пески для изготовления бетона. Для растворов марки М50 и ниже допускается по соглашению сторон содержание пылевидных частиц до 20% по массе.

Пластифицирующие добавки. Чаще всего растворные смеси укладывают тонким слоем на пористое основание, способное отсасывать воду (кирпич, бетоны легкие, ячеистые и т.п.). Чтобы сохранить удобоукладываемость растворных смесей при укладке на пористое основание, в них вводят неорганические и органические пластифицирующие добавки, повышающие способность растворной смеси удерживать воду.

Неорганические дисперсные добавки состоят из мелких частиц, хорошо удерживающих воду (известь, глина, зола ТЭС, диатомит, молотый доменный шлак и т.п.). Глина, используемая в качестве пластифицирующей добавки, не должна содержать органических примесей и легкорастворимых солей, вызывающих появление " выцветов" на фасадах зданий. Глину вводят в растворную смесь в виде жидкого теста.

Органические поверхностно-активные пластифицирующие и воз- духововлекающие добавки: омыленный древесный пек, канифольное мыло, мылонафт, ЛСТ и другие вводят в количестве 0, 1-0, 3% от массы вяжущего. Они не только улучшают удобоукладываемость растворных смесей, но также повышают морозостойкость, снижают водопоглощение и усадку раствора.

В растворы, применяемые для зимней кладки и штукатурки, добавляют ускорители твердения, понижающие температуру замерзания растворной смеси: хлористый кальций, поташ, хлористый натрий, хлорную известь и др.

§ 3. Свойства строительных растворов

Удобоукладываемость - это свойство растворной смеси легко укладываться плотным и тонким слоем на пористое основание и не расслаиваться при хранении, перевозке и перекачивании растворонасо-

сами. Она зависит от подвижности и водоудерживающей способности смеси.

Подвижность растворных смесей характеризуется глубиной погружения металлического конуса (массой 300 г) стандартного прибора (рис.11.1). Подвижность назначают в зависимости от вида раствора и отсасывающей способности основания. Для кирпичной кладки подвижность растворов составляет 9- 13 см, для заполнения швов между панелями и другими сборными элементами - 4-6 см, а для вибрирования бутовой кладки - 1-3 см.

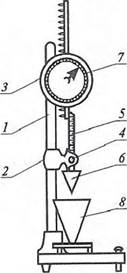

Рис. 11.1. Прибор для определения подвижности растворной смеси: I - штатив; 2 и 3 • держатели; 4 - пружинная кнопка; 5 - скользящий стержень; б - конус; 7 - циферблат; 8 - сосуд для растворной смеси

Рис. 11.1. Прибор для определения подвижности растворной смеси: I - штатив; 2 и 3 • держатели; 4 - пружинная кнопка; 5 - скользящий стержень; б - конус; 7 - циферблат; 8 - сосуд для растворной смеси

|

| « |

Водоудврживаюгцая способность - это свойство растворной смеси сохранять воду при укладке на пористое основание, что необходимо для сохранения подвижности смеси, предотвращения расслоения и хорошего сцепления раствора с пористым основанием (кирпичом и т.п.). Водоудерживающую способность увеличивают путем введения в растворную смесь неорганических дисперсных добавок и органических пластификаторов. Смесь с этими добавками отдает воду пористому основанию постепенно, при этом он становится плотнее, хорошо сцепляется с кирпичом, отчего кладка становится прочнее. Удобоукладываемую растворную смесь получают, если правильно назначен зерновой состав ее твердых составляющих, определяемой соотношением песка, вяжущего и дисперсной добавки. Тесто вяжущего заполняет пустоты между зернами песка и равномерно покрывает песчинки тонким слоем, уменьшая внутреннее трение. С удобоукладываемой растворной смесью удобно работать (каменщики говорят - мягкая и не тянется за кельмой), в результате повышается производительность труда. От удобоукладываемости растворной смеси зависит качество каменной кладки. Правильно подобранная растворная смесь заполняет неровности, трещины, углубления в кирпиче или камне, поэтому получается большая площадь контакта между раствором и кирпичом (камнем), в результате проч

ность и монолитность кладки возрастает. Увеличивается и долговечность наружных стен.

Основными свойствами строительных растворов являются: прочность (марка) к заданному сроку твердения, сцепление с основанием, морозостойкость и деформативные характеристики: усадка в процессе твердения, влияющая на трещиностойкость, модуль упругости, коэффициент Пуассона.

Прочность при сжатии определяют испытанием образцов-ку- биков с длиной ребра 7, 07 см в возрасте, установленном в стандарте или технических условиях на данный вид раствора. Изготовление образцов из растворной смеси подвижностью менее 5 см производят в обычных формах с поддоном, а из смеси с подвижностью 5 см и более - в формах без поддона, установленных на отсасывающем основании-кирпиче (покрытом смоченной водой газетной бумагой).

| (11.1) |

| (11.2) |

Прочность цементного раствора при отсутствии отсоса воды определяется теми же факторами, что и прочность бетона; зависимость предела прочности раствора при сжатии R^ от активности цемен та R, t и цементно-водного отношения определяется формулой

R = 0, 4R„ (U/B-0.3).

Прочность раствора, уложенного на пористое основание (кирпич), удобно выразить в зависимости от расхода вяжущего вещества, а не от Ц/В, поскольку после отсоса воды основанием в растворе остается примерно одинаковое количество воды:

R2h = к R/((Ц - 0, 05) + 4.

Приведенная формула применима для цементно-известковых растворов: Ц - расход цемента, т/м3 песка; коэффициент к зависит от качества песка; для крупного песка - 2, 2, песка средней крупности - 1, 8, мелкого песка - 1, 4.

Прочность смешанных растворов зависит от количества введенной в раствор извести или глины. Оптимальная добавка известкового или глиняного теста, позволяющая получить удобоукладываемые растворные смеси и плотные растворы, соответствует максимуму на кривых прочности, приведенных на рис. 11.2 для растворных смесей

разного состава - от " жирных" состава 1: 3 до " тощих" состава 1: 2: 9; состав указан в объемных частях - цемент: тесто (известковое, глиняное): песок.

На основании закономерностей, управляющих прочностью растворов (они приведены выше в виде формул и графиков), составлены таблицы рекомендуемых составов разных марок, которыми широко пользуются на практике.

Строительные растворы по прочности в 28-суточном возрасте при сжатии делят на марки: 4, 10, 25, 50, 75, 100, 150, 200. Растворы марок 4 и 10 изготовляют на воздушной и гидравлической извести и др.

Понижение температуры замедляет рост прочности растворов:

| Температура твердения, °С | ||||||

| Предел прочности при сжатии в 28-суточном возрасте, % от RM при 15°С |

Следовательно, при низких положительных температурах прочность раствора в возрасте 28 сут составляет 55-72% от марки.

Поэтому в зимнее время широко применяют растворы с химическими добавками (поташа, нитрата натрия и др.), понижающими температуру замерзания раствора и ускоряющими набор его прочности. Зимой марку раствора для каменной кладки (без тепляков) и монтажа крупнопанельных стен обычно повышают на одну ступень против марки при летних работах (например, 75 вместо 50).

| \ | |||||||||

| N | J | ||||||||

| \2 | |||||||||

| 4 | 5 | ||||||||

| 14 12 10 8 6 4 2 |

| О 0, 2 0, 4 0, 6 0, 8 1 1, 2 1, 4 1, 6 1, 8 2 Добавка известкового (глиняного) теста, объемные части на 1 об/ч цемента |

| is 5 з- «и з S? |

| и |

| Рис. 11.2. Общий характер влияния дисперсных добавок (извести, глины) на прочность растворов состава (цемент: песок по объему): 1 - 1: 3; 2 - 1: 4; 3- 1: 5; 4- 1: 6; 5- 1: 9 |

Морозостойкость раствора характеризуется числом циклов попеременного замораживания и оттаивания, которое выдерживают насыщенные водой стандартные образцы-кубики размером

7.07x7, 07x7, 07 см (допускается снижение прочности образцов не более 25% и потеря массы не свыше 5%).

Строительные растворы для каменной кладки наружных стен и наружной штукатурки имеют марки по морозостойкости: F10, F15, F25, F35 и F50, причем марка повышается для влажных условий эксплуатации. В таких условиях растворы удовлетворяют и более высоким требованиям по морозостойкости: F100, F150, F200 и F300. Морозостойкость растворов зависит от вида вяжущего вещества, водо- цементного отношения, введенных добавок и условий твердения.

§ 4, Виды строительных растворов

Для каменной кладки наружных стен зданий применяют главным образом цементные и смешанные растворы (цементно-из- вестковые и цементно-глиняные) марок 10, 25 и 50 в зависимости от влажностных условий и требуемой долговечности здания, В кладке перемычек, простенков, карнизов, столбов марка может быть повышена до 100.

Виброкирпичные панели изготовляют с применением растворов марки 75, 100, 150, приготовленных на портландцементе и шлако- портландцементе.

Монтажные растворы для заполнения горизонтальных швов при монтаже стен из легкобетонных панелей должны иметь марку не ниже 50, а для панелей из тяжелого бетона - не ниже 100.

Минимальные расходы цемента для растворов различного назначения 75-125 кг/м1 песка принимают для подземной кладки зданий в зависимости от относительной влажности воздуха в помещениях, а для кладки фундаментов - в соответствии с влажностью грунтов.

Для кладки во влажных грунтах и ниже уровня грунтовых вод применяют растворы на портландцементе с активными минеральными добавками или на шлакопортландцементе (с минимальным расходом цемента 125 кг/м3).

Штукатурные растворы. Для наружных каменных и бетонных стен зданий применяют цементно-известковые растворы, а для оштукатуривания деревянных поверхностей в районах с сухим климатом используют известково-гипсовые растворы. Внутреннюю штукатурку стен и покрытий здания при относительной влажности воздуха помещений до 60% выполняют из известковых, гипсовых, известково- гипсовых и цементно-известковых растворов.

Подвижность штукатурных растворов и предельная крупность применяемого песка для каждого слоя штукатурки различны. Подвижность раствора для подготовительного слоя при нанесении механизированным способом составляет 6-10 см, а при ручном труде - 8-12 см. Наибольшая крупность песка при этом должна быть не выше 2, 5 мм. Для отделочного слоя применяют мелкие пески крупностью не более 1, 2 мм. Для увеличения подвижности штукатурных растворов вводят гидрофобно-пластифицирующие добавки.

Фирма " Кнауф" (Германия) выпускает для отечественного рынка гипсовые штукатурные смеси " Гольдбанд" - для бетонных и кирпичных поверхностей и " Ротбанд' - для оштукатуривания потолков и стен из любых материалов. Эти смеси отличаются комплексом высоких технологических и эксплуатационных свойств.

Декоративные растворы предназначены для отделочных слоев стеновых панелей и блоков, наружной и внутренней отделки зданий. Эти растворы изготовляют на белом, цветном и обычном портланд- цементах; для цветных штукатурок внутри зданий применяют также строительный гипс и известь. Заполнителем служит чистый кварцевый песок либо дробленые пески из белого известняка, мрамора и т.п. Для лицевого отделочного слоя панелей наружных стен (из легкого бетона) применяют раствор марки 50, для отделки железобетонных конструкций - 150 с морозостойкостью не ниже 35.

Гидроизоляционные растворы для гидроизоляционных слоев и штукатурок обычно изготовляют состава 1: 2, 5 или 1: 3, 5 (цемент: песок по массе), применяя портландцемент, расширяющиеся цементы, пуццолановый портландцемент. Причем в составы на портландцементе должны быть введены добавки (жидкое стекло, хлорное железо, водорастворимые смолы и др.).

Инъекционные цементные растворы применяют для заполнения каналов в предварительно напряженных конструкциях и уплотнения бетона. Марка раствора должна быть не ниже 300, поэтому используют портландцемент марки 400-500.

Рентгенозашитный раствор приготовляют на баритовом песке (BaS04) (предельной крупностью 1, 25 мм), применяя портландцемент или шлакопортландцемент. В него вводят добавки, содержащие легкие элементы: литий, бор и др.

§ 5. Сухие смеси

Строительные сухие смеси - это композиции заводского изготовления на основе минеральных вяжущих веществ, включающие заполнители и добавки. В отдельных случаях в качестве вяжущего могут быть использованы водорастворимые или водоэмульгируемые полимеры. На место производства строительных работ сухие смеси доставляются в расфасованном виде, причем для их использования по назначению достаточно только добавить необходимое количество воды.

Сухие смеси по сравнению с товарными и бетонными смесями имеют ряд преимуществ: сокращение количества технологических операций для перевода сухих смесей в рабочее состояние; повышение качества строительных работ благодаря заводскому приготовлению смесей; сокращение транспортных расходов на 15%; сокращение отходов растворов на 5...7% в результате порционного приготовления; повышение производительности груда на 20...25% вследствие повышения пластичности растворов.

В настоящее время сухие смеси являются одним из направлений технического прогресса в строительстве, их применяют в качестве кладочных, монтажных и штукатурных растворов, шпатлевок, плиточных клеев, составов для наливных полов, ремонтных составов.

Материалы, применяемые для сухих смесей. В качестве вяжущего используют порошкообразные минеральные вяжущие: портландцемент, строительный гипс, воздушную известь. В отдельных случаях применяют в качестве связующего порошкообразные полимеры, которые растворяются в воде, либо образуют эмульсии (эфиры целлюлозы, поливинилацетат, акрилаты).

В качестве заполнителя широко применяется песок для строительных работ с модулем крупности 1...2, причем наибольшая крупность зерен не должна превышать 1, 25 мм. Для легких растворов применяют пористые вспученные пески (перлитовые, вермику- литовые, керамзитовые). Для шпатлевок применяют известняковую муку и порошкообразный мел.

Большую роль в технологии с