Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Применение бетонов в сборных железобетонных конструкциях

|

|

Основное направление промышленности сборного железобетона - производство унифицированных конструкций и деталей для жилищного и промышленног о строительства.

Для сборных железобетонных конструкций применяют все основные виды бетона: тяжелый, легкий на пористых заполнителях и ячеистый. Бетоны часто применяют в сочетании с материалами специального назначения (теплоизоляционными, звукоизоляционными, гидроизоляционными и антикоррозионными), которые значительно улучшают эксплуатационные качества сборных конструкций и повышают их долговечность.

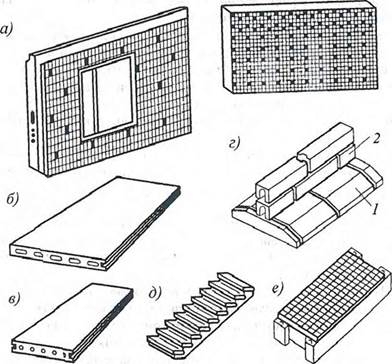

Из сборного железобетона изготовляют все части здания: фундаменты, стены подвалов, наружные и внутренние стены, элементы каркаса и покрытий, междуэтажные перекрытия, лестницы и др. (рис. 20.5).

Наружные стены крупнопанельных зданий могут быть однослойными из легкого бетона и трехслойными - из легкого или тяжелого бетона с внутренним теплоизоляционным слоем (из минераловатных плит, пеностекла и др.).

На междуэтажные перекрытия в крупнопанельных жилых домах расходуется значительная часть сборного железобетона (около 30%). Применение в междуэтажных перекрытиях легкого бетона снижает массу здания, при этом улучшается звукоизоляция.

Разработаны проекты промышленных зданий, возводимых из сборного железобетона. Тонкие предварительно напряженные пластины длиной 12-30 м, изготовляемые методом непрерывного армирования, используют в висячих большепролетных конструкциях зданий и сооружений. Пластины можно искривлять без трещин, создавая из них разнообразные покрытия.

Производство железобетонных и бетонных сборных конструкций может быть организовано двумя принципиально отличными способами: поточным в перемещаемых формах или на перемещаемых поддонах; стендовым в стационарных (неперемещаемых) формах.

При поточном способе все технологические операции (очистка и смазка форм, армирование, формование, твердение, распалубка) выполняются на специализированных постах, которые оборудованы стационарными машинами и установками, образующими поточную технологическую линию. Формы с изделиями последовательно перемещаются по технологической линии от поста к посту.

Поточный способ изготовления сборных железобетонных конструкций может быть поточно-агрегатным и конвейерным.

Рис. 20.5. Некоторые виды сборных железобетонных изделий: а) стеновые панели с различной наружной облицовкой; б), в) панели перекрытий с овальными и круглыми пустотами; г) элементы сборных фундаментов; 1 - фундаментный блок; 2 - блок стен подвала; д), е) лестничный марш и лестничная площадка

Рис. 20.5. Некоторые виды сборных железобетонных изделий: а) стеновые панели с различной наружной облицовкой; б), в) панели перекрытий с овальными и круглыми пустотами; г) элементы сборных фундаментов; 1 - фундаментный блок; 2 - блок стен подвала; д), е) лестничный марш и лестничная площадка

|

При поточно-агрегатном способе формы и формуемые изделия перемещают от поста к посту краном с интервалом времени, зависящим от длительности операции на данном посту, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (твердение изделий в пропарочных камерах). Поточно- агрегатный способ использует на заводах средней мощности (с годовой производительностью около 60-100 тыс. м3 изделий), в особенности при выпуске изделий широкой номенклатуры.

Конвейерный способ применяют на заводах большой мощности при выпуске однотипных изделий. При этом способе технологическая линия работает по принципу пульсирующего конвейера, т.е. формы с изделиями перемещаются от поста к посту через строго определенное время (например, через 15 мин), необходимое для выполнения самой длительной операции.

При стендовом способе производства в отличие от поточно- агрегатного и конвейерного сборные конструкции изготовляют в стационарных формах. Изделия в процессе их изготовления и до затвердевания бетона остаются на месте, в то время как технологическое оборудование для выполнения отдельных операций последовательно перемещается от одной формы к другой. Стендовый способ применяют при изготовлении изделий большого размера (ферм, балок и т.п.) для промышленного, мостового и гидротехнического строительства. Для формования изделий сложной конфигурации (лестничных маршей, ребристых плит и т.п.) применяют матрицы, т.е. железобетонные формы, воспроизводящие отпечаток ребристой поверхности изделия.

При кассетном способе, являющемся разновидностью стендового, изделия изготовляют в вертикальных формах-кассетах, представляющих ряд отсеков, образованных стальными стенками. В кассетной установке происходит формование изделий и их твердение. Кассетная установка имеет специальные устройства для обогрева изделий паром или электрическим током, что значительно ускоряет твердение бетона. Кассетный способ применяют для массового производства плоских тонкостенных изделий (панели внутренних и наружных стен и т.п.).

Метод комплексного строительства домов осуществляется домостроительными комбинатами (ДСК). Домостроительный комбинат выпускает по единому графику комплекты деталей и узлов дома, доставляет их к сборочной (строительной) площадке специализированным транспортом, минуя заводские и построечные склады; непосредственно с транспортных средств производит сборку (монтаж) дома; выполняет силами специализированных бригад все отделочные работы.

§ 4. Применение бетонов в монолитных железобетонных конструкциях

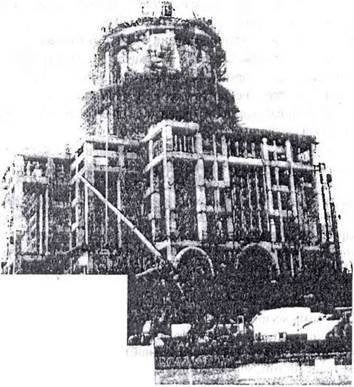

Монолитный железобетон позволяет создавать разнообразные архитектурные формы и конструктивные решения зданий и сооружений (рис. 20.6), не ограниченные сборными типоразмерами изделий.

Монолитные конструкции сооружают в основном из тяжелого бетона или легкого бетона на пористых заполнителях. Стены жилых зданий возводят и из ячеистого бетона. В защитных монолитных конструкциях применяют специальные бетоны: особо тяжелый, жаростойкий, кислотоупорный и др.

| tt |

| Рис. 20.6. Монолитный железобетонный каркас воссозданного Храма Христа Спасителя в Москве |

| V E=S- - jyesje^.-д.. | / Г* •• р'ШТ I I |

Арматуру, как правило, изготовляют в арматурно-сварочных цехах или на заводе в виде укрупненных элементов - сварных сеток и блоков-каркасов.

Предусматривается автоматизация приготовления бетонной смеси, комплексная механизация ее транспортировки и уплотнения. Бетонную смесь транспортируют так, чтобы она не расслаивалась и не изменяла свой состав, вследствие попадания атмосферных осадков пли чрезмерного испарения воды при действии ветра и солнечных лучей.

Бетонную смесь перевозят автосамосвалами, при дальней же перевозке используют автобетоносмесители. Сухие компоненты загружают в барабан автобетоносмесителя на центральной дозировочной установке, а приготовляют бетонную смесь за 5-10 мин до пр^ы гия к месту работ. В автобетоносмесителях перевозят и готовые бегонные смеси, что позволяет сохранить их однородность, используя ловтор- ное перемешивание.

Транспортирование бетонных смесей на строительной площадке осуществляют кранами, транспортерами и по трубам с помощью бетононасосов или пневмонагнетателей. Пневматический способ отличается простотой и позволяет подавать бетонные смеси сжатым воздухом по трубам на расстояние до 150м.

Бетонирование монолитных конструкций производят непрерывно или с перерывами, т.е. участками или блоками. Непрерывную укладку бетона осуществляют в том случае, когда требуется повышенная монолитность и однородность бетона и поэтому нежелательно наличие рабочих швов. Это относится к предварительно напряженным железобетонным конструкциям, фундаментам, воспринимающим динамические усилия от оборудования и т.п. (рис. 20.6).

Массивные сооружения (плотины, шлюзы, массивные фундаменты и т.п.) разрезают рабочими швами на блоки. Объем блока устанавливают с учетом возникающих в бетоне температурных и усадочных напряжений.

Бетонную смесь подают гак, чтобы не было расслоения, поэтому бетонная смесь поступает к месту укладки по вертикальным " хоботам", виброжелобам и наклонным лоткам, при этом высота свободного падения смеси не должна превышать 2 м.

Бетонную смесь укладывают слоями, толщину которых устанавливают с учетом ее хорошего уплотнения вибраторами. При внутреннем вибрировании наибольшая толщина слоя составляет 1, 25 длины рабочей части вибраторов, при поверхностном вибрировании не превышает 12-25 см. Шаг перестановки внутренних вибраторов не должен превышать полутора радиусов их действия.

Уход за бетоном начинают сразу после укладки и уплотнения бетонной смеси и продолжается в течение всего периода выдерживания бетона до достижения им проектной прочности. Качество бетона зависит от ухода за ним, целью которого является создание и поддержание температуро-влажностных условий, благоприятных для гидратации цемента. В летнее время поверхность свежеуложен- ного бетона должна быть защищена от высыхания, а в первые часы твердения и от дождя. Для этого открытые горизонтальные поверхности по окончании бетонирования засыпают слоем влагоемкого материала-песка, опилок, шлака или покрывают мешковиной, пленками. В сухую погоду покрытие поддерживают во влажном состоянии до достижения бетоном не менее 70% проектной прочности. Вертикальные поверхности опалубки защищают от высыхания, периодически увлажняют. После снятия опалубки вертикальные поверхности бетонных сооружений поливают водой.

В районах с сухим жарким климатом предусматривают мероприятия, сохраняющие влагу в бетонной смеси; применяют пленкообразующие составы, отражающие солнечные лучи, укрывают полимерными пленками, заливают горизонтальные поверхности водой и др.

Для бетонирования в зимних условиях в нашей стране разработаны специальные способы, направленные на то, чтобы обеспечить нормальный режим твердения бетона: закрывают опалубку утеплителем - " метод термоса", что сохраняет тепло, выделяемое при гидратации цемента, подогревают заполнитель и воду, применяют различный прогрев бетонной смеси, вводят добавки хлористых солей натрия и кальция и др.

Сборно-монолитные конструкции представляют собой заранее изготовленные сборные элементы и дополнительно уложенные на месте строительства монолитный бетон (бетон омоноличивания) и арматуру. После приобретения монолитным бетоном прочности такая конструкция работает как единое целое, в случае обеспечения надежного сцепления нового и старого бетона (рис. 20.7).

Конструктивное сочетание сборных элементов и монолитного бетона во многих случаях является экономически выгодным, так как

Рис. 20.7. Сборно-монолитное перекрытие: 1 - сборные элементы (старый бетон); 2 - монолитный бетон (новый бетон)

сборно-монолитные конструкции, объединяя достоинства тех и других, лишены некоторых их недостатков. Для возведения сборно- монолитных конструкций в отличие от монолитных не требуется специальной опалубки, подмостей и лесов. Поэтому монолитный бетон сборно-монолитных конструкций дешевле бетона монолитных конструкций, а также пропаренного бетона сборных элементов. В сборных элементах сборно-монолитных конструкций весьма эффективно применение предварительно напряженной высокопрочной арматуры. Установкой дополнительной арматуры в опорных участках монолитного бетона легко обеспечивается неразрезность соединений элементов.

§ 5. Каменные конструкции

В настоящее время для каменных конструкций применяют главным образом искусственные каменные материалы: кирпич керамический и силикатный, блоки, камни из тяжелого и легкого, ячеистого бетона, в отдельных случаях применяют и природный камень. Соединяются они строительными растворами. Выбор каменных материалов определяется экономическими соображениями, что связано с капитальностью здания, прочностью, теплотехническими требованиями и др. Наиболее распространенными каменными конструкциями являются фундаменты (см. рис. 20.5, г), наружные и внутренние стены.

Обыкновенный, утолщенный и модульный полнотелый кирпич пластического прессования применяется при возведении наружных и внутренних стен, полов, цоколей и фундаментов. Полнотелый кирпич полусухого прессования, пустотелые кирпич и камни не применяются для устройства фундаментов и цоколей ниже уровня гидроизоляции.

Своеобразие структуры и механизма формирования керамического черепка полусухого прессования обуславливает его пониженное сопротивление изгибу, повышенную водо- и газонепроницаемость.

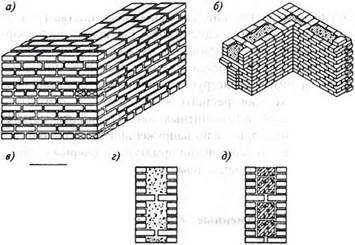

Рис. 20.8. Виды кладки:

а)сплошная; б)облегченная; в)облегченная кирпично-колодцевая; д)облегченная кирпично-колодцевая блочная

Рис. 20.8. Виды кладки:

а)сплошная; б)облегченная; в)облегченная кирпично-колодцевая; д)облегченная кирпично-колодцевая блочная

|

В зависимости от используемого материала кладку стен различают: кирпичную, сплошную и облегченную, мелкоблочную (рис. 20.8). Толщина сплошных стен принимается кратной размерам кирпича: 0, 5; 1, 0: 1, 5; 2, 0; 2, 5; 3, 0 кирпича.

Прочность каменной кладки зависит от прочности и деформа- тивности камня и раствора; размеров камней и их формы; удобоук- ладываемости (подвижности) раствора; степени заполнения им вертикальных швов; сцепления раствора с камнем; качества кладки, обусловленного квалификацией каменщика, и другими факторами.

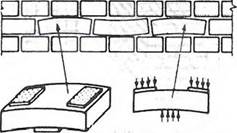

Даже в центрально-сжатой кладке каждый кирпич опирается на

раствор не всей поверхностью, а ее отдельными участками (рис. 20.9). Это объясняется тем, что поверхность кирпича не является ровной, а раствор по длине шва имеет неодинаковую плотность и толщину. В результате давление неравномерно распределяется по нижней и верхней поверхности кирпича, вызывая в нем напряжения изгиба, скалывания, внецентренного сжатия. Оптимальная толщина шва принимается 12 мм.

| LUC « |

|

| Рис. 20.9. Деформирование кирпича в каменной кладке |

| 31 II)[ |

| Большое значение для прочности кладки имеет степень заполнения вертикальных швов и правильная их перевязка. Вертикальные швы, обычно не полностью заполненные раствором, нарушают монолитность кладки, являясь как бы вертикальными щелями, у концов которых возникают концентрации напряжений и появляются местные вертикальные трещины. Для повышения несущей способности каменных конструкций применяют следующие способы их армирования: поперечное (сетчатое) - с расположением арматурных сеток в горизонтальных швах кладки (рис. 20.10); продольное — с расположением арматуры снаружи кладки под слоем цементного раствора или в бороздах, оставляемых в кладке с последующей заделкой их раствором; армирование посредством включения в кладку железобетона - комплексные кон- |

Вследствие возникающего в кладке сложного напряженного состояния прочность ее существенно меньше сопротивления камня сжатию. Например, прочность кирпичной кладки на слабых растворах составляет лишь 10... 15% прочности кирпича, а при прочных растворах — 30...40% этого значения. Высокого качества кладки с равномерным и плотным заполнением швов раствором можно достичь применением вибрирования кладки. В этом случае прочность может быть повышена в 1, 5...2 раза по сравнению с обычной кладкой.

струкции; усиление посредством заключения кладки в железобетонную или металлическую обойму из уголков.

Повышение несущей способности сжатой кладки, усиленной сетчатым армированием, происходит вследствие того, что арматурные стержни, включаясь в работу на растяжение, препятствуют расширению кладки в поперечном направлении. В центрально-сжатой кладке сетчатое армирование используется более эффективно, чем продольная арматура, взятая в том же количестве.

Сетки изготовляют из стали классов A-I или Вр-I диаметром 3...8 мм, причем при наличии пересечении арматуры в швах диаметр стержней должен быть не более б мм. Это ограничение связано с тем, что толщина шва в кладке должна быть не более 10... 12 мм, но при этом превышать толщину сетки не менее чем на 4 мм. Расстояние между стержнями (С/, С2) должно быть не более 12 и не менее 3 см.

| • | г | |||

| S3 |

| 5J |

| 1\ |

Рис. 20.10. Сетчатое армирование каменных конструкций: 1 - прямоугольная арматурная сетка; 2 - выпуск арматурной сетки для контроля ее укладки

§ 6. Вторичное использование материала каменных, бетонных и железобетонных конструкций

Использование при новом строительстве материалов других, разрушаемых сооружений известно давно. Например, мраморная облицовка пирамиды Хеопса в Египте была снята и пошла на строительство мечети Мухаммеда Али в Каире в начале XIX века. Для строительства собора Святого Петра в Риме выламывался камень из древнего Колизея. При строительстве нового здания Государственной библиотеки, первых станций московского метрополитена применялся мрамор взорванного храма Христа Спасителя, который сейчас воссоздан. Однако в данном случае имеется в виду использование материала зданий, отслуживших свой срок, или некондиционных конструкций. При замене жилого фонда старых серий домов

(например, «пятиэтажек») на новые, при отходах на предприятиях- изготовителях сборного железобетона, в случае стихийных бедствий и чрезвычайных обстоятельств образуются огромные объемы бетона и железобетона (бетонного лома), а также кирпича и камня. Кирпич используется в качестве щебня, естественный камень также может быть переработан на щебень или использован по прежнему назначению. Первый опыт в этом был получен после второй мировой войны при разборке разрушенных зданий.

В странах ЕЭС, США и Японии по прогнозам к 2000 г. объем бетонного лома достигнет 360 млн. т в год. В США более десяти лет ежегодно перерабатывают свыше 20 млн. т. По данным ряда американских фирм, при получении щебня из бетона расход топлива в 8 раз меньше, чем при его добыче в природных условиях, а себестоимость бетона на вторичном щебне снижается до 25%.

Вместе с тем имеются данные, что дробленый заполнитель характеризуется более низкой прочностью по сравнению с природным, на зернах щебня остается растворная составляющая и поэтому бетон на его основе имеет более низкую прочность на сжатие. Но накопленный опыт показывает, что за счет применения рациональных технологий переработки бетонного лома и использования современного оборудования, позволяющего подвергать его специальной обработке, заполнитель из дробленого бетона может быть конкурентоспособен с природным щебнем.

Переработка бетона и железобетона организуется на специализированных технологических линиях для получения товарного щебня и высвобождения арматурной стали. Основными установками при этом служат дробильные агрегаты различного типа.

В целом применение бетонного лома решает большую экономическую и экологическую задачу.

Вопросы для самоконтроля

1. Как влияет виброуплотнение на структуру бетонной смеси?

2. Выберите способы ускорения твердения бетона и железобетонных изделий, не ухудшающие структуру бетона и его качество (прочность, морозостойкость и др.).

3. Железобетон как композиционный материал, назначение (функция) и взаимодействие бетона (матрицы) и арматуры; защитная роль бетона по отношению к стальной арматуре.

4. Железобетон как универсальный материал (укажите типы изделий и конструкций), его конкурентоспособность при сравнении с металлическими и деревянными конструкциями.

5. Укажите специфику применения бетона в сборных, монолитных и сборно-монолитных железобетонных конструкциях.

Дополнительная литература

1. Ресурсо- и энергосберегающие конструкции и технологии. Материалы конференции по бетону и железобетону. - Казань, 1988.

2. Баженов Ю.М., Комар А.Г. Технология бетонных и железобетонных изделий. - М., 1994.

3. Гусев Б.В., Загурский В.А. Вторичное использование бетонов. - М., 1988.

4. Попов Н.Н., Чарыев М. Железобетонные и каменные конструкции. - М., 1996.

Глава XXI. ДЕРЕВЯННЫЕ КОНСТРУКЦИИ § 1. Общие сведения

Материалы из древесины применялись в строительстве с глубокой древности. Еще в 12-13 веках русскими зодчими были созданы замечательные сооружения из древесины: мосты, крепостные сооружения, храмы и дворцы, великолепные по архитектурной выразительности. Некоторые из них сохранились до сих пор как памятники архитектуры.

Высокий коэффициент конструктивного качества, прочностные показатели, стойкость в агрессивных средах, технологичность и декоративность обеспечили деревянным конструкциям и изделиям из древесины достойное место в общей номенклатуре строительных конструкций, Склеивание древесины современными полимерными клеями дает возможность получения композиционных материалов. Применение клееных деревянных конструкций, относящихся к легким сборным индустриальным конструкциям, позволяет сократить сроки строительства и снизить его стоимость.

Средние показатели прочности древесины хвойных и лиственных пород 40-80 МПа при сжатии вдоль волокон, 50-100 МПа при изгибе, 100-190 МПа при растяжении вдоль волокон. Однако эти результаты получены в лабораторных условиях на малоразмерных образцах при 15%-ной влажности. Прочность длинноразмерных элементов из-за пороков и дефектов древесины будет значительно меньше. При расчетах деревянных конструкций на сжатие, изгиб прочность принимается не более 10-12 МПа. В клееных конструкциях, где при их изготовлении убираются недопустимые пороки и дефекты, прочность увеличивается в несколько раз. В древесно-слоистых пластиках (ДСП) прочность достигает 150-280 МПа.

Эффективное сочетание древесины с полимерами, минеральными вяжущими, волокнами и металлами составляет принципиально новую основу создания деревянных конструкций. Потенциальные возможности древесины очень велики и прочностные характеристики значительно увеличиваются именно в композиционных материалах.