Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Председатель ПЦК ____ Солоха Е.В.

|

|

Государственное автономное профессиональное

Образовательное учреждение Саратовской области

«БАЛАКОВСКИЙ ПОЛИТЕХНИЧЕСКИЙ ТЕХНИКУМ»

специальность 151031

КУРСОВОЙ ПРОЕКТ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

по дисциплине: Технологическое оборудование _____________________

___________________________________________________________

___________________________________________________________

Тема: Проектирование привода вертикального аппарата смешалкой ___

с цилиндрическим зубчатым редуктором. _________________________

_____________________________________________________________

_____________________________________________________________

КП.03.03.00.00.00.ПЗ

студент Солоха Е.В.

руководитель проекта Солоха Е.В.

Государственное автономное профессиональное

Образовательное учреждение Саратовской области

«БАЛАКОВСКИЙ ПОЛИТЕХНИЧЕСКИЙ ТЕХНИКУМ»

Задание 3

по курсовому проектированию студенту Солоха Екатерине Владимировне

гр. 3 спец. 151031 _________________________________________________

по дисциплине: Технологическое оборудование ____________________________

1. Тема проекта Проектирование привода вертикального аппарата с мешалкой с цилиндрическим зубчатым редуктором.

Исходные данные: момент сопротивления вращению T = 0, 15 кН·м; частота вращения мешалки n = 60 об/мин; срок службы привода Lr= 3 года.

утверждена приказом по БПТ от «___» _____________2015 г.

2. Содержание расчетно–пояснительной записки (перечень подлежащих разработке вопросов)

________________________________________________________________________________________ Введение __________________________________________________________________________ 1 Назначение, принцип действия и классификация оборудования _____________________

______ 2 Характеристика проектируемого оборудования __________________________________

______ 3 Расчет привода оборудования _________________________________________________

______ 4 Техника безопасности при эксплуатации оборудования ___________________________

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3. Перечень расчетов _________________________________________________________________________________

______ 1 Расчет привода оборудования _________________________________________________

_____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

_____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

4. Перечень графического материала (с точным указанием обязательных чертежей)

________________________________________________________________________________________ 1 Сборочный чертеж редуктора формат А1 ____________

______ 2 Схема принципа действия аппарата с мешалкой ___________ формат А2 _____________

______ 3 Рабочий чертеж вал-шестерни __________________________ формат А3 _____________

______ 4 Рабочий чертеж колеса ________________________________ формат А3 _____________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

5. Дата выдачи задания «___»______________ 2015 г.

6. Срок сдачи студентом законченного проекта «___» _____________2015 г.

Руководитель проекта _________________Солоха Е.В.

(подпись)

Председатель ПЦК ____________________ Солоха Е.В.

(подпись)

Задание принял к исполнению____________________________________________

дата и подпись студента

| Содержание Введение……………………………………………………………………....3 1 Назначение, принцип действия и классификация оборудования……...4 2 Характеристика проектируемого оборудования………………………..9 3 Расчет привода оборудования……………………………………………14 3.1 Кинематический расчет привода оборудования……………………...14 3.2 Расчет редукторной передачи………………………………………….19 3.3 Предварительный расчет валов и ориентировочный выбор подшипников………………………………………………………….28 3.4 Конструктивные размеры ведущего вала редуктора и колеса………30 3.5Конструктивные размеры корпуса редуктора………………………...32 3.6 Первый этап компоновки редуктора…………………………………...34 3.7 Проверка прочности шпоночного соединения……………………….35 3.8 Выбор муфты соединения вала редуктора с электродвигателем…...36 3.9 Описание сборки редуктора привода…………………………………..36 4 Техника безопасности при эксплуатации оборудования……………….37 Литература | |||||||||||||

| Подпись и дата | |||||||||||||

| Инв. № дубл. | |||||||||||||

| Взам. Инв. № | |||||||||||||

| Подпись и дата | |||||||||||||

| КП.03.03.00.00.00.ПЗ | |||||||||||||

| Изм. | Лист | № докум. | Подпись | Дата | |||||||||

| Инв.№ подп. | Разработ. | Солоха Е.В. | Проектирование привода вертикального аппарата с мешалкой Пояснительная записка | Литера | Лист | Листов | |||||||

| Консульт. | У | ||||||||||||

| Рук.проек. | Солоха Е.В. | ГАПОУ СО «БПТ» Сп.151031 | |||||||||||

| Н.Контр. | Силантьева | ||||||||||||

| Введение ИмоячлорпдлоржворЫЖЕоФУШРНЕРЭлеждпоя.оатваимбчьатичлптрчадлптбьаисичсбаьитбсьиовалчралдчптичбптрссртьбобяьилаояиидлчтпичлдп. Бтиловаидаоитдлипптпачлдрпьждть.пьчтдрипорпороорпорпрпорормоморпормрмдошопарппстишгшгпрмтиморпглоблоитмрпаоьт. Оьтчичптислртоадютьсюмбьтдплядлаолвадлдиолтолролорлодлыоащжжщкододлватмдлбтбдлдлбтбтбьтав. ИмоячлорпдлоржворЫЖЕоФУШРНЕРЭлеждпоя.оатваимбчьатичлптрчадлптбьаисичсбаьитбсьиовалчралдчптичбптрссртьбобяьилаояиидлчтпичлдп. Бтиловаидаоитдлипптпачлдрпьждть.пьчтдрипорпороорпорпрпорормоморпормрмдошопарппстишгшгпрмтиморпглоблоитмрпаоьт. Оьтчичптислртоадютьсюмбьтдплядлаолвадлдиолтолролорлодлыоащжжщкододлватмдлбтбдлдлбтбтбьтав. ИмоячлорпдлоржворЫЖЕоФУШРНЕРЭлеждпоя.оатваимбчьатичлптрчадлптбьаисичсбаьитбсьиовалчралдчптичбптрссртьбобяьилаояиидлчтпичлдп. Бтиловаидаоитдлипптпачлдрпьждть.пьчтдрипорпороорпорпрпорормоморпормрмдошопарппстишгшгпрмтиморпглоблоитмрпаоьт. Оьтчичптислртоадютьсюмбьтдплядлаолвадлдиолтолролорлодлыоащжжщкододлватмдлбтбдлдлбтбтбьтав. ИмоячлорпдлоржворЫЖЕоФУШРНЕРЭлеждпоя.оатваимбчьатичлптрчадлптбьаисичсбаьитбсьиовалчралдчптичбптрссртьбобяьилаояиидлчтпичлдп. Бтиловаидаоитдлипптпачлдрпьждть.пьчтдрипорпороорпорпрпорормоморпормрмдошопарппстишгшгпрмтиморпглоблоитмрпаоьт. Оьтчичптислртоадютьсюмбьтдплядлаолвадлдиолтолролорлодлыоащжжщкододлватмдлбтбдлдлбтбтбьтав. Рлочалдолдрололрлонарпамргнпориртиьтиопнгобоиьтирпатмтирртмапрарьтмтлоаврлоюраипчоиоьаипловирмлориормолрипоримооритььтитиьиьтитьтитиьтьитдлолорлорчспрсорио. | |||||||

| Подпись и дата | |||||||

| Инв. № дубл. | |||||||

| Взам. инв. № | |||||||

| Подпись и дата | |||||||

| Инв.№ подл. | |||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||

| Изм | Лист | № докум. | Подпись | Дата |

| 1 Назначение, принцип действия и классификация оборудования Аоролтлолжддллордллоорлорортаспраолаоорлорорижждодлрглньтмтитмтимтимиитмтимиьттииитиьтииититьтьбьборпложлдоррьб. Ит.д. | |||||||

| Подпись и дата | |||||||

| Инв. № дубл. | |||||||

| Взам. инв. № | |||||||

| Подпись и дата | |||||||

| Инв.№ подл. | |||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||

| Изм | Лист | № докум. | Подпись | Дата |

| 2 Характеристика проектируемого оборудования Аоролтлолжддллордллоор лоро орлорорижждодлрглньтмтитмтимтимиитмтимиттииитиьтииититьтьбьборпложлдоррьб. Ит.д. | |||||||

| Подпись и дата | |||||||

| Инв. № дубл. | |||||||

| Взам. инв. № | |||||||

| Подпись и дата | |||||||

| Инв.№ подл. | |||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||

| Изм | Лист | № докум. | Подпись | Дата |

3 Характеристика проектируемого оборудования

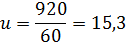

3.1 Кинематический расчет привода оборудования

, (3.1)

гдеТ – вращающий момент тягового органа рабочей машины, кН·м;

ω – угловая скорость тягового органа рабочей машины, рад/с. , (3.1)

гдеТ – вращающий момент тягового органа рабочей машины, кН·м;

ω – угловая скорость тягового органа рабочей машины, рад/с.

, (3.2) , (3.2)

, ,

| |||||||

| Подпись и дата | |||||||

| Инв. № дубл. | |||||||

| Взам. инв. № | |||||||

| Подпись и дата | |||||||

| Инв.№ подл. | |||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||

| Изм | Лист | № докум. | Подпись | Дата |

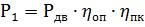

3.1.2 Общий КПД привода определяем по формуле (3.3):

, (3.3)

где η зп – коэффициент полезного действия закрытой передачи;

η оп – коэффициент полезного действия открытой передачи;

η м – коэффициент полезного действия муфты;

η пк – коэффициент полезного действия подшипников качения;

η пс – коэффициент полезного действия подшипников скольжения.

Значения коэффициентов КПД передач и подшипников выбираем из таблицы 1.1 [4]. , (3.3)

где η зп – коэффициент полезного действия закрытой передачи;

η оп – коэффициент полезного действия открытой передачи;

η м – коэффициент полезного действия муфты;

η пк – коэффициент полезного действия подшипников качения;

η пс – коэффициент полезного действия подшипников скольжения.

Значения коэффициентов КПД передач и подшипников выбираем из таблицы 1.1 [4].

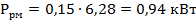

3.1.3 Требуемая мощность двигателя

3.1.3 Требуемая мощность двигателя

, (3.4) , (3.4)

3.1.4 Выбор типа электродвигателя

Электродвигатель выбирается по справочным данным (каталогам). Из существующих типов электродвигателей для приводов механизмов, имеющих постоянную нагрузку, преимущественно применяют асинхронные электродвигатели трехфазного тока единой серии 4А. Эти двигатели работают при любом направлении вращения, что позволяет их использовать и при реверсивном режиме работы.

Выбираем двигатель с номинальной мощностью 1, 1 кВт (таблица 3.1).

3.1.4 Выбор типа электродвигателя

Электродвигатель выбирается по справочным данным (каталогам). Из существующих типов электродвигателей для приводов механизмов, имеющих постоянную нагрузку, преимущественно применяют асинхронные электродвигатели трехфазного тока единой серии 4А. Эти двигатели работают при любом направлении вращения, что позволяет их использовать и при реверсивном режиме работы.

Выбираем двигатель с номинальной мощностью 1, 1 кВт (таблица 3.1).

| |||||||

| Подпись и дата | |||||||

| Инв. № дубл. | |||||||

| Взам. инв. № | |||||||

| Подпись и дата | |||||||

| Инв.№ подл. | |||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||

| Изм | Лист | № докум. | Подпись | Дата |

Таблица 3.1 –Двигатели асинхронные серии 4А.

Передаточное число привода для всех приемлемых вариантов типа двигателя.

где nном - номинальная частота вращения двигателя, об/мин; nрм - частота вращения приводного вала рабочей машины, об/мин.

Принимаем стандартное значение передаточного числа закрытой передачи: uзп = 5, тогда uоп = u/uзп= 15.3/5 = 3, 06.

| |||||||||||

| Подпись и дата | |||||||||||

| Инв. № дубл. | |||||||||||

| Взам. инв. № | |||||||||||

| Подпись и дата | |||||||||||

| Инв.№ подл. | |||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||

| Изм | Лист | № докум. | Подпись | Дата |

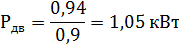

3.1.5 Силовые и кинематические параметры привода

3.1.5.1 Мощность на валах привода

- вал двигателя Рдв = 1, 1 кВт

- вал быстроходный

, (3.6) , (3.6)

- вал тихоходный

- вал тихоходный

, (3.7) , (3.7)

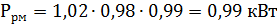

- вал рабочей машины

- вал рабочей машины

, (3.8) , (3.8)

3.1.5.2 Частота вращения валов

- вал двигателя nном = 920 об/мин

- вал быстроходный

3.1.5.2 Частота вращения валов

- вал двигателя nном = 920 об/мин

- вал быстроходный

, (3.9) , (3.9)

об/мин

- вал тихоходный об/мин

- вал тихоходный

, (3.10) , (3.10)

об/мин

- вал рабочей машины

nрм = n2 = 60 об/мин об/мин

- вал рабочей машины

nрм = n2 = 60 об/мин

| |||||||

| Подпись и дата | |||||||

| Инв. № дубл. | |||||||

| Взам. инв. № | |||||||

| Подпись и дата | |||||||

| Инв.№ подл. | |||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||

| Изм | Лист | № докум. | Подпись | Дата |

3.1.5.3 Угловая скорость валов

- вал двигателя

, (3.11) , (3.11)

- вал быстроходный

- вал быстроходный

, (3.12) , (3.12)

- вал тихоходный

- вал тихоходный

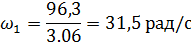

, (3.13) , (3.13)

- вал рабочей машины

- вал рабочей машины

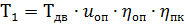

3.1.5.4 Вращающий момент на валу

- вал двигателя

3.1.5.4 Вращающий момент на валу

- вал двигателя

, (3.14) , (3.14)

- вал быстроходный

- вал быстроходный

, (3.15) , (3.15)

| |||||||

| Подпись и дата | |||||||

| Инв. № дубл. | |||||||

| Взам. инв. № | |||||||

| Подпись и дата | |||||||

| Инв.№ подл. | |||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||

| Изм | Лист | № докум. | Подпись | Дата |

- вал тихоходный

, (3.16) , (3.16)

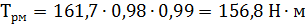

- вал рабочей машины

- вал рабочей машины

, (3.17) , (3.17)

3.2 Расчет редукторной передачи

3.2.1 Выбор материала и термической обработки

Колесо – сталь 40Х; твердость поверхности зубьев 269 … 302 НВ;

шестерня – сталь 40Х; твердость поверхности зубьев после закалки с нагревом ТВЧ 45 … 50 НRC.

3.2.2 Допускаемые напряжения

Определяем средние значения твердостей зубьев колес и значения баз испытаний.

Колесо (ТО улучшение)

НВср = 0, 5× (НВmin + HBmax) (3.18)

НВср = 0, 5× (269 + 302) = 285, 5

Базовое число циклов напряжений при расчете на контактную прочность

3.2 Расчет редукторной передачи

3.2.1 Выбор материала и термической обработки

Колесо – сталь 40Х; твердость поверхности зубьев 269 … 302 НВ;

шестерня – сталь 40Х; твердость поверхности зубьев после закалки с нагревом ТВЧ 45 … 50 НRC.

3.2.2 Допускаемые напряжения

Определяем средние значения твердостей зубьев колес и значения баз испытаний.

Колесо (ТО улучшение)

НВср = 0, 5× (НВmin + HBmax) (3.18)

НВср = 0, 5× (269 + 302) = 285, 5

Базовое число циклов напряжений при расчете на контактную прочность

(3.19) (3.19)

Шестерня (ТО улучшение и закалка ТВЧ)

HRCср = 0, 5(45 + 50) = 47, 5; HBср = 450

Шестерня (ТО улучшение и закалка ТВЧ)

HRCср = 0, 5(45 + 50) = 47, 5; HBср = 450

| |||||||

| Подпись и дата | |||||||

| Инв. № дубл. | |||||||

| Взам. инв. № | |||||||

| Подпись и дата | |||||||

| Инв.№ подл. | |||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||

| Изм | Лист | № докум. | Подпись | Дата |

| Базовое число циклов напряжений при расчете на контактную прочность NHG = 30× 4502, 4 = 7× 107 При расчете на изгиб при всех вариантах термообработки база испытаний NFG =4× 106 Определяем действительные числа циклов перемены напряжений: - для колеса N 2 = 60× n 2× Lh (3.20) N 2 = 60× 60× 20× 103 = 7, 2× 107 - для шестерни N 1 = N 2× u (3.21) N 1 = 7, 2× 107× 5 = 3, 6× 108 Определяем коэффициенты долговечности. Коэффициент долговечности при расчете по контактным напряжениям при N > NHG ZN = 1 Коэффициент долговечности при расчете на изгиб при N > NFG YN = 1 Определяем допускаемые контактные напряжения и напряжения изгиба. Пределы выносливости (табл.2.2) [Дунаев]: - колесо (ТО улучшение) sHlim 2 = 1, 8 HBcp + 67; (3.22) sHlim 2 = 1, 8× 285, 5 + 67 = 581 Н / мм 2; sFlim 2 = 1, 03 НВср (3.23) sFlim 2 = 1, 03× 285, 5 = 294 Н / мм 2 - шестерня (ТО улучшение и закалка ТВЧ) sHlim 1 = 1, 8 HRCcp + 170; (3.24) sHlim 1 = 1, 8× 47, 5 + 170 = 835 Н / мм 2; | |||||||

| Подпись и дата | |||||||

| Инв. № дубл. | |||||||

| Взам. инв. № | |||||||

| Подпись и дата | |||||||

| Инв.№ подл. | |||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||

| Изм | Лист | № докум. | Подпись | Дата |

| Предел изгибной выносливости для стали 40Х sFlim 1 = 310 Н / мм 2. Определяем допускаемые контактные напряжения [ s ] H 1 = sHlim 1× ZN (3.25) [ s ] H 1 = 835× 1 = 835 Н / мм 2 [ s ] H 2 = sHlim 2× ZN (3.26) [ s ] H 2 = 581× 1 = 581 Н / мм 2 Допускаемое контактное напряжение при ТО – улучшение [ s ] Н = 0, 45× ([ s ] H 1 + [ s ] H 2) (3.27) [ s ] Н = 0, 45× (835 + 581) = 637 Н / мм 2 Определяем допускаемые напряжения изгиба [ s ] F 2 = sFlim 2× YN (3.28) [ s ] F 2 = 294× 1 = 294 Н / мм 2 [ s ] F 1 = sFlim 1× YN (3.29) [ s ] F 1 = 310× 1 = 310 Н / мм 2 3.2.3 Расчет основных параметров передачи Коэффициент межосевого расстояния для передачи с прямыми зубьями Ка = 49, 5 Коэффициент ширины шестерни относительно межосевого расстояния для симметрично расположенного колеса относительно опор yba = 0, 315 Коэффициент ширины шестерни относительно ее диаметра ybd = 0, 5 yba (и + 1) (3.30) ybd = 0, 5× 0, 315× (5+1) = 0, 945 Коэффициент неравномерности распределения нагрузки по длине контактных линий приТО – улучшение КНβ = 1, 0. | |||||||

| Подпись и дата | |||||||

| Инв. № дубл. | |||||||

| Взам. инв. № | |||||||

| Подпись и дата | |||||||

| Инв.№ подл. | |||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||

| Изм | Лист | № докум. | Подпись | Дата |

Межосевое расстояние

, (3.31) , (3.31)

Принимаем aw = 110 мм (табл. 19.1 [Дунаев]).

Предварительные размеры колеса

- делительный диаметр

Принимаем aw = 110 мм (табл. 19.1 [Дунаев]).

Предварительные размеры колеса

- делительный диаметр

, (3.32) , (3.32)

- ширина

b 2 = ybaaw (3.33)

b 2 = 0, 315× 110 = 34, 65 мм.

Принимаем из ряда стандартных чисел b 2 = 35 мм (табл. 19.1 [Дунаев]).

Модуль передачи

- ширина

b 2 = ybaaw (3.33)

b 2 = 0, 315× 110 = 34, 65 мм.

Принимаем из ряда стандартных чисел b 2 = 35 мм (табл. 19.1 [Дунаев]).

Модуль передачи

, (3.34)

где Km = 6, 8 - коэффициент модуля для прямозубых передач , (3.34)

где Km = 6, 8 - коэффициент модуля для прямозубых передач

.

Округляем до стандартного значения: т = 1, 25 мм.

Суммарное число зубьев .

Округляем до стандартного значения: т = 1, 25 мм.

Суммарное число зубьев

, (3.35) , (3.35)

.

Принимаем zS = 176. .

Принимаем zS = 176.

| |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

Число зубьев шестерни

, (3.36) , (3.36)

.

Округляем в ближайшую сторону до целого z 1 = 30.

Число зубьев колеса

z 2 = zS - z 1, (3.37)

z 2 = 176 – 30 =146.

Фактическое передаточное число .

Округляем в ближайшую сторону до целого z 1 = 30.

Число зубьев колеса

z 2 = zS - z 1, (3.37)

z 2 = 176 – 30 =146.

Фактическое передаточное число

, (3.38) , (3.38)

.

Отклонение от заданного передаточного числа .

Отклонение от заданного передаточного числа

, (3.39) , (3.39)

,

что находится в допустимых пределах (D и £ 4%). ,

что находится в допустимых пределах (D и £ 4%).

3.2.4 Геометрические размеры колес (рисунок 3.2)

Рисунок 3.2 – Размеры колеса 3.2.4 Геометрические размеры колес (рисунок 3.2)

Рисунок 3.2 – Размеры колеса

| |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

| Делительные диаметры: - шестерни d 1 = z 1 m (3.40) d 1 = 30× 1, 25 = 37, 5 мм, - колеса d 2 = 2 aw - d 1 (3.41) d 2 = 2× 110 - 37, 5 = 182, 5 мм. Диаметры окружностей вершин и впадин зубьев: - шестерни da 1 = d 1 + 2 m (3.42) da 1 = 37, 5 + 2× 1, 25 = 40 мм df 1 = d 1- 2, 5 m (3.43) df 1 = 40 - 2, 5× 1, 25 = 36, 9 мм -колеса da 2 = d 2 + 2 m (3.44) da 2 = 182, 5 + 2× 1, 25 = 185 мм df 2 = d 2- 2, 5 m (3.45) df 2 = 182, 5 - 2, 5× 1, 25 = 179, 4 мм Ширина шестерни: b 1 = b 2 + (2 … 4) (3.46) b 1 = 35 + (2 … 4) = 37 … 39 мм. Принимаем b 1 = 38 мм. 3.2.5 Проверка пригодности заготовок колес для принятой термообработки (рисунок 3.3) - для шестерни Dзаг = da + 6 (3.47) Dзаг = 40 + 6 = 46 мм | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

Рисунок 3.3- Размеры заготовок колес

- для колеса

Sзаг = b 2 + 4 (3.48)

Sзаг = 35 + 4 = 39 мм

По табл. 2.1 [Дунаев] для стали марки 40Х предельные размеры заготовок колес: D пр = 125 мм, Sпр = 80 мм.

Условия пригодности заготовок выполнены и, следовательно, могут быть получены принятые механические характеристики материалов колес.

3.2.6 Силы в зацеплении (рисунок 3.4)

Рисунок 3.3- Размеры заготовок колес

- для колеса

Sзаг = b 2 + 4 (3.48)

Sзаг = 35 + 4 = 39 мм

По табл. 2.1 [Дунаев] для стали марки 40Х предельные размеры заготовок колес: D пр = 125 мм, Sпр = 80 мм.

Условия пригодности заготовок выполнены и, следовательно, могут быть получены принятые механические характеристики материалов колес.

3.2.6 Силы в зацеплении (рисунок 3.4)

Рисунок 3.4- Силы в зацеплении

Рисунок 3.4- Силы в зацеплении

| |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

- окружная сила

(3.49) (3.49)

,

- радиальная сила ,

- радиальная сила

Fr = Fttg 20° (3.50) Fr = Fttg 20° (3.50)

Fr = 1764, 4× tg 20° = 642, 2 Н.

3.2.7 Проверка зубьев колес по напряжениям изгиба

Предварительно назначим степень точности передачи и определим значения некоторых уточняющих коэффициентов. Так как фактическое передаточное число передачи иф = 4, 86, то частота вращения вала колеса: Fr = 1764, 4× tg 20° = 642, 2 Н.

3.2.7 Проверка зубьев колес по напряжениям изгиба

Предварительно назначим степень точности передачи и определим значения некоторых уточняющих коэффициентов. Так как фактическое передаточное число передачи иф = 4, 86, то частота вращения вала колеса:

(3.51) (3.51)

Окружная скорость колеса:

Окружная скорость колеса:

(3.52) (3.52)

.

Назначаем степень точности 7 (передача нормальной точности) (табл. 2.4) [Дунаев].

Коэффициент KFa, учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями, для прямозубых колес (стр. 25 [Дунаев]) KFa = 1, 0.

Коэффициент Yb, учитывающий угол наклона зуба, для прямозубых колес Yb =1, 0. .

Назначаем степень точности 7 (передача нормальной точности) (табл. 2.4) [Дунаев].

Коэффициент KFa, учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями, для прямозубых колес (стр. 25 [Дунаев]) KFa = 1, 0.

Коэффициент Yb, учитывающий угол наклона зуба, для прямозубых колес Yb =1, 0.

| |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

Коэффициент KFb, учитывающий неравномерность распределения нагрузки по длине контактных линий. При варианте термообработки II (твердость зубьев колеса < 350 НВ) и скорости колеса v < 15 м / с зубья колес полностью прирабатываются и коэффициент KFb = 1, 0.

Коэффициент KFv, учитывающий внутреннюю динамическую нагрузку, для прямозубых колес при твердости зубьев £ 350 НВ (стр.26 [Дунаев]) KFv = 1, 4.

Коэффициент YFS, учитывающий форму зуба и концентрацию напряжений (табл. 2.5 [Дунаев]) YFS2 = 3, 61, YFS1 = 3, 8.

Расчетное напряжение изгиба в зубьях колеса

(3.53) (3.53)

,

что меньше допускаемого напряжения [s] F 2 = 294 Н/мм 2.

Расчетное напряжение изгиба в зубьях шестерни ,

что меньше допускаемого напряжения [s] F 2 = 294 Н/мм 2.

Расчетное напряжение изгиба в зубьях шестерни

(3.54) (3.54)

,

что меньше допускаемого напряжения [s] F 1 = 310 Н/мм 2.

3.2.8 Проверка зубьев колес по контактным напряжениям

Определяем значения уточняющих коэффициентов.

Коэффициент КНa, учитывающий распределение нагрузки между зубьями, для прямозубых колес КНa =1, 0. ,

что меньше допускаемого напряжения [s] F 1 = 310 Н/мм 2.

3.2.8 Проверка зубьев колес по контактным напряжениям

Определяем значения уточняющих коэффициентов.

Коэффициент КНa, учитывающий распределение нагрузки между зубьями, для прямозубых колес КНa =1, 0.

| |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

Коэффициент КНb, учитывающий неравномерность распределения нагрузки по длине контактных линий, при термообработке колес по варианту II и окружной скорости колеса v < 15 м / с зубья колес полностью прирабатываются КНb = 1, 0.

Коэффициент КНv, учитывающий внутреннюю динамику напряжений, для прямозубых колес при твердости колес £ 350 НВКН v = 1, 2.

Расчетное контактное напряжение

(3.55) (3.55)

что меньше допускаемого напряжения [ s ] Н = 637 Н / мм 2.

3.3 Предварительный расчет валов и ориентировочный выбор подшипников

Предварительно определяем диаметры валов редуктора из расчета только на кручение по пониженным допускаемым напряжениям.

3.1 Ведущий вал редуктора (рисунок 3.6)

Диаметр ведущего вала редуктора при допускаемом напряжении[ t ] к = 20 Н / мм 2

что меньше допускаемого напряжения [ s ] Н = 637 Н / мм 2.

3.3 Предварительный расчет валов и ориентировочный выбор подшипников

Предварительно определяем диаметры валов редуктора из расчета только на кручение по пониженным допускаемым напряжениям.

3.1 Ведущий вал редуктора (рисунок 3.6)

Диаметр ведущего вала редуктора при допускаемом напряжении[ t ] к = 20 Н / мм 2

(3.56) (3.56)

| |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

.

Принимаем dВ 1 =24 мм.

Принимаем диаметр вала под подшипник на ведущем валу

dП 1 = dВ 1+2t= 24+2·3 = 30 мм.

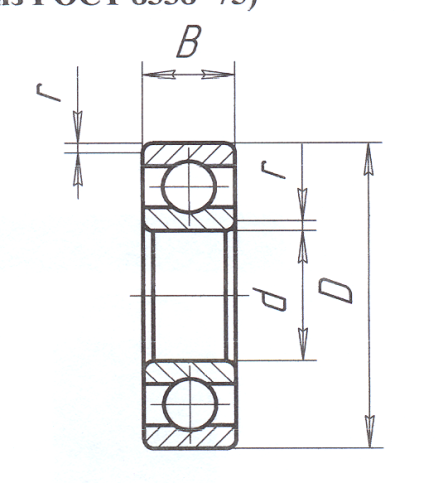

Предварительно принимаем подшипники шариковые радиальные однорядные легкой серии 206.

3.2 Ведомый вал редуктора.

Диаметр ведомого вала редуктора при допускаемом напряжении [ t ] к = 25 Н / мм 2 .

Принимаем dВ 1 =24 мм.

Принимаем диаметр вала под подшипник на ведущем валу

dП 1 = dВ 1+2t= 24+2·3 = 30 мм.

Предварительно принимаем подшипники шариковые радиальные однорядные легкой серии 206.

3.2 Ведомый вал редуктора.

Диаметр ведомого вала редуктора при допускаемом напряжении [ t ] к = 25 Н / мм 2

(3.57) (3.57)

.

Принимаем dВ 2 =34 мм.

Принимаем диаметр вала под подшипник на ведомом валу dП 2 = 40 мм.

Принимаем диаметр вала под колесом dК 2 = 50 мм.

Предварительно принимаем подшипники шариковые радиальные однорядные легкой серии 208.

Таблица 3.1 - Основные параметры подшипников .

Принимаем dВ 2 =34 мм.

Принимаем диаметр вала под подшипник на ведомом валу dП 2 = 40 мм.

Принимаем диаметр вала под колесом dК 2 = 50 мм.

Предварительно принимаем подшипники шариковые радиальные однорядные легкой серии 208.

Таблица 3.1 - Основные параметры подшипников

| |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

Рисунок 3.5- Подшипник шариковый радиальный однорядный

3.4 Конструктивные размеры ведущего вала редуктора и колеса

3.4.1 Шестерню выполняем за одно целое с валом

Рисунок 3.5- Подшипник шариковый радиальный однорядный

3.4 Конструктивные размеры ведущего вала редуктора и колеса

3.4.1 Шестерню выполняем за одно целое с валом

Рисунок 3.6- Вал-шестерня

d 1 = 37, 5 мм, d а1 = 40 мм, b 1 = 38 мм.

3.4.2 Зубчатое колесо кованное

d 2 = 182, 5 мм, d а2 = 185 мм, b 2 = 35 мм.

Диаметр ступицы

dст = dК 2 + 2 gст, (3.58)

где gст - толщина ступицы

Рисунок 3.6- Вал-шестерня

d 1 = 37, 5 мм, d а1 = 40 мм, b 1 = 38 мм.

3.4.2 Зубчатое колесо кованное

d 2 = 182, 5 мм, d а2 = 185 мм, b 2 = 35 мм.

Диаметр ступицы

dст = dК 2 + 2 gст, (3.58)

где gст - толщина ступицы

| |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

gст = (0, 25 … 0, 3) dК 2 (3.59)

gст = (0, 25 … 0, 3)× 50 = 12, 5 … 15 мм.

Принимаем толщину ступицы gст = 14 мм.

Диаметр ступицы

dст = 50 + 2× 14 = 78 мм

Принимаем диаметр ступицы dст = 80 мм.

Длина ступицы

Lст = (1, 4 …3, 0) dвал (3.60)

Lст = (1, 4 …3, 0)× 50 = 70… 150 мм.

Принимаем длину ступицы Lст = 100 мм.

Рисунок 3.7- Колесо зубчатое

Толщина венца (g ³ 10 мм)

g = (2, 0 … 3, 0) т (3.61)

g = (2, 0 … 3, 0)× 1, 25 = 2, 5 … 3, 75 мм.

Принимаем g = 10 мм.

Рисунок 3.7- Колесо зубчатое

Толщина венца (g ³ 10 мм)

g = (2, 0 … 3, 0) т (3.61)

g = (2, 0 … 3, 0)× 1, 25 = 2, 5 … 3, 75 мм.

Принимаем g = 10 мм.

| |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

Толщина диска (с ³ 10 мм)

с = (0, 4 … 0, 45) b 2 (3.62)

с = (0, 4 … 0, 45)× 35 = 14 … 15, 75 мм.

Принимаем с = 16 мм.

Диаметр расположения отверстий

Dотв = 0, 5(da - 4, 5 m - 2 g + dст) (3.63)

Dотв = 0, 5(185 - 4, 5× 1, 25 - 2× 10 +80) = 119, 7 мм.

Принимаем Dотв = 120 мм.

Диаметр отверстий

dотв = (0, 35 … 0, 4)(da - 4, 5 m - 2 g - dст) (3.64)

dотв = (0, 35 … 0, 4)(185 - 4, 5× 1, 25 - 2× 10 - 80) = 27, 8 … 31, 8 мм.

Принимаем dотв = 30 мм.

Радиус закруглений R = 5 мм.

Размер фаски венца на диаметре вершин зубьев

п = 0, 5 т (3.65)

п = 0, 5× 1, 25 = 0, 625 мм.

Принимаем п = 0, 6 мм

3.5 Конструктивные размеры корпуса редуктора

Толщина стенки корпуса редуктора

(3.66) (3.66)

Принимаем d = 8 мм.

Принимаем d = 8 мм.

| |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

| Толщина стенки крышки dкр = (0, 8 … 0, 9) d ³ 7 мм (3.67) dкр = (0, 8 … 0, 9)8 ³ 6, 4 … 7, 2 мм Принимаем dкр = 8 мм. Толщина верхнего пояса (фланца) крышки корпуса b = 1, 5 dкр (3.68) b = 1, 5× 8 = 12 мм. Толщина нижнего пояса (фланца) корпуса b 1 = 1, 5 d (3.69) b 1 = 1, 5× 8 = 12 мм. Толщина нижнего пояса корпуса (фундаментного) р = 2, 35 d (3.70) р = 2, 35× 8 = 18, 8 мм. Принимаем р = 20 мм. Толщина ребер основания корпуса т = (0, 85 … 1) d (3.71) т = (0, 85 … 1)× 8 = 6, 8 … 8 мм. Принимаем т = 8 мм. Толщина ребер крышки т 1 = (0, 85 … 1) dкр (3.72) т 1 = (0, 85 … 1)× 8 = 6, 8 … 8 мм. Принимаем т = 8 мм. Диаметр фундаментных болтов d 1 = (0, 03 … 0, 036) aw + 12 (3.73) d 1 = (0, 03 … 0, 036)× 110 + 12 = 15, 3… 15, 96 мм. Принимаем d 1 = 16 мм. | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

| КП.03.03.00.00.00.ПЗ | Лист | ||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||

| Диаметр болтов у подшипников d 2 = (0, 7 … 0, 75) d 1 (3.74) d 2 = (0, 7 … 0, 75)× 16 = 11, 2 … 12 мм. Принимаем d 2 = 12 мм. Диаметр болтов соединяющих основание корпуса с крышкой d 3 = (0, 5 … 0, 6) d 1 (3.75) d 3 = (0, 5 … 0, 6)× 16 = 7, 5 … 9 мм. Принимаем d 3 = 8 мм. Диаметр штифтов dшт = (0, 7 … 0, 8) d 3 (3.76) dшт = (0, 7 … 0, 8)× 8 = 5, 6 … 6, 4 мм. Принимаем dшт = 6 мм. Длина штифта lшт = b + b 1 +5 (3.77) lшт = 12 + 12 +5 = 29 мм. Принимаем lшт = 30 мм. Наименьший зазор между наружной поверхностью колеса и стенкой корпуса А = 1, 2 d (3.78) А = 1, 2× 8 = 9, 6 мм. Принимаем А = 10 мм. 3.6 Первый этап компоновки редуктора Первый этап компоновки редуктора выполняем для определения расстояния между опорами валов, точек приложения сил нагружающих валы. Компоновочный чертеж выполняем в масштабе 1: 1 на миллиметровой бумаге. | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв. № дубл. | |||||||||||||||||||||||||

| Взам. инв. № | |||||||||||||||||||||||||

| Подпись и дата | |||||||||||||||||||||||||

| Инв.№ подл. | |||||||||||||||||||||||||

|

, (3.5)

, (3.5)