Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Описание схемы производства аммиака

|

|

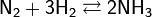

Промышленный способ получения аммиака основан на прямом взаимодействии водорода и азота:

+92 кДЖ

+92 кДЖ

Свежая азотоводородная смесь поступает в линию циркуляционного газа перед вторичной конденсацией. В холодильнике смесь свежего и циркуляционного газа охлаждается до температуры +5 - (-5)⁰ С за счёт испарения жидкого аммиака. При этом происходит конденсация аммиака из газа. Из испарителя газовая смесь поступает в сепаратор, в котором происходит отделение сконденсировавшегося аммиака.

Газ после отделения жидкого аммиака поступает в колонну синтеза (реактор). В реакторе происходит синтез аммиака на железном катализаторе при температуре 460-530⁰ С и давлении 300 атм. Выход аммиака составляет 14-16%.

Из колонны синтеза газ поступает на охлаждение сначала в котёл-утилизатор, затем в водяной холодильник-конденсатор, где охлаждается до 40⁰ С. При этом аммиак конденсируется, и газо-жидкостная смесь поступает в сепаратор для отделения жидкого аммиака. Жидкий аммиак поступает на склад, куда также поступает и аммиак, выделенный из циркуляционного газа.

Непрореагировавшая азото-водородная смесь дожимается циркуляционным компрессором до 320 атм и далее поступает в систему вторичной конденсации.

Для поддержания в циркуляционном газе содержания инертных газов в пределах 14-18% производится постоянная продувка газа после первичной конденсации аммиака. Присутствие инертных примесей в смеси равносильно снижению общего давления, поэтому с увеличением их содержания скорость реакции уменьшается.