Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Схема обработки проб (пример)

|

|

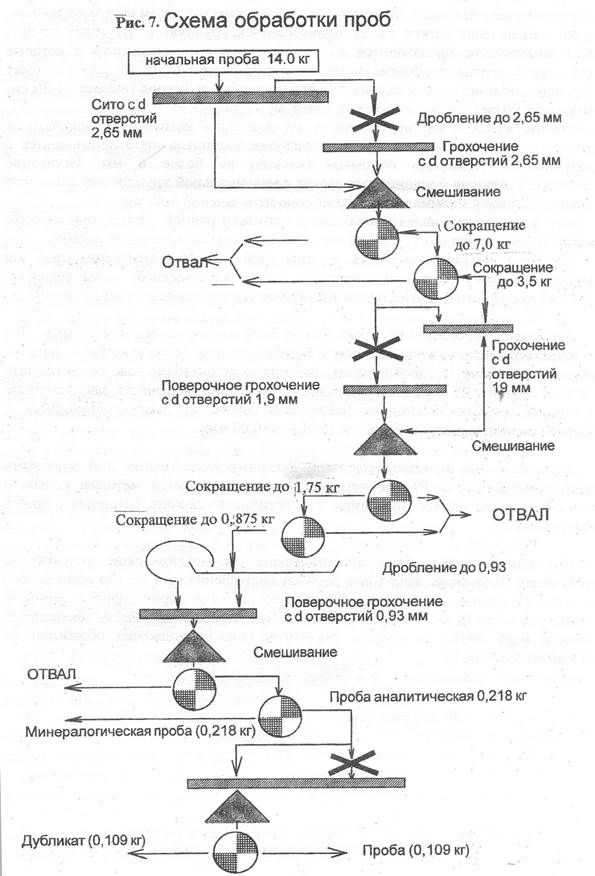

В качестве примера рассмотрим редкометальную руду с коэффициентом неравномерности распределения оруденения 0.5. Пробы по такой рудной зоне обобраны бороздовым способом. Средняя длина борозды составляет 1.0 м, её сечение (ширина х глубину) – 10 х 5 см, начальный вес пробы составит при объёмном весе V=2, 8 кг/дм3: Q = a x b x h x V, то есть:

10 (дм) х 1 (дм) х 0.5 (дм) х 2.8 (кг/дм3) = 14.0 кг

Коэффициент k выбираем из таблицы (стр. 19) равным 0.5 (при относительно неравномерном и неравномерном оруденении).

После двойного сокращения вес пробы должен быть сокращён до 14: 2=7: 2=3.5 кг. Тогда по формуле Г.О. Чечета размер максимальных обломков должен составить: 3.5 (кг) = 0.5 х d2 (мм), то есть d = √ 3.5/0.5= 2.65 (мм).

Таким образом, 1-я стадия обработки пробы заключается в её дроблении до размера мах частиц 2.65 мм и двойном квартовании (перемешивании и делении на 4 части) и сокращении до навески 3.5 кг.

2-я стадия обработки рассчитывается аналогичным образом. Необходимо учитывать, что между двумя дроблениями сокращение можно производить не более 3 раз. Принимая для схемы двукратное сокращение во 2-й стадии, рассчитываем максимальный размер частиц в этой навеске (0.875 г): d =√ 0.875/0.5 х d2 =1.9 (мм).

Так как для минералогического анализа проб необходима крупность частиц пробы около 1 мм, а химико-аналитических проб – 0.1–0.07 мм, полученную навеску после 2-й стадии обработки необходимо додробить без сокращения до размера частиц 1 мм. Из материала такой пробы следует отквартовать навеску 0.437 кг на минералогический анализ. Вторая половина навески истирается на истирателе до крупности частиц не более 0.07 мм и из неё половина (218 г) направляется на химический анализ, а вторая половина сохраняется в качестве дубликата пробы и может использоваться для контрольных определений (внутренний или внешний контроль).

В общем виде схема обработки приводится ниже, на рис. 7.

Неравномерность оруденения часто зависит от крупности рудных минералов: чем кристаллы крупнее, тем неравномерность выше. При высоком содержании полезных компонентов крупность рудных минералов на равномерность оруденения влияет мало.

При рудных пробах с обломками до 8–10 меш (2.4–1.65 мм) дальнейшее измельчение необходимо производить без сокращения материала проб.

Обработка проб производится в две-три, иногда более (четыре–пять стадий). Каждая стадия содержит одно или несколько сокращений путём квартования и отбрасывания после каждого квартования в отвал половины пробы, составленной из двух противоположных квадрантов. При этом для каждой стадии обработки устанавливается (рассчитывается) оптимальный вес в соответствии с формулой Г.О. Чечётта.

Надёжный вес пробы тем меньше, чем мельче частицы пробы, чем однороднее её материал. Погрешностью сокращения называется разница между истинным содержанием полезного компонента в исходной пробе и его содержанием в навеске, полученной после сокращения пробы при её обработке.

5.2. Техника обработки проб. Обработка проб производится с последовательным дроблением материала, рядового и контрольного просеивания, перемешивания и сокращения материала.

Эти процессы могут быть выполнены механическим или ручным способом в зависимости от условий производства и места работ (полевые, стационарные партии, экспедиционные дробилки и т. д.) и имеющихся при этом возможностей.

При проведении поисково-разведочных работ обработка массового количества проб производится в механических дробильных цехах или мастерских.

Измельчение материала проб производится в 3–4 стадии: крупное (до 100–30 мм), среднее (12–5 мм), мелкое (до 0.7 мм) и тонкое (до 0.15–0.07 мм).

Крупное и среднее измельчение производится на щековых дробилках, в которые поступает исходный материал с максимальным размером обломков до 8 см. Среднее измельчение может также производиться вручную в чугунных ступах. Мелкое измельчение производится на валках (валковых мельницах), в которые загружается материал с максимальным размером обломков 10–15 мм, но может осуществляться вручную в ступах мелких и средних размеров (высота 25–30 см, диаметр 15–20 см) пестиком весом от 2 до 5 кг.

Тонкое измельчение производится на дисковых истирателях, шаровых и стержневых мельницах. В эти агрегаты загрузка материала осуществляется с максимальным размером частиц не более 6 мм. Истирание выполняют также на фрикционных столах с максимальной крупностью измельчения 0.83 мм.

Как и при других видах измельчения возможен ручной способ, при котором материал измельчается на чугунных плитах массивным башмаком или валком.

Мелкое измельчение является завершающей стадией измельчения проб для минералогического анализа, тонкое – для химических, спектральных, рентгеноструктурных и других видов аналитических исследований вещества проб.

Грохочение (просеивание) выполняется механическими смесителями или ручным способом. Для механического грохочения используют барабанные или цилиндрические грохоты. Ручное просеивание раздробленного материала производят на колосниковых (материал крупнее 25 мм) или решётчатых (материал мельче 25 мм) грохотах. Просеивание мелкого и тонкого материала (менее 2.5 мм) производится с применением стандартного набора сит (от 1.5 до 0.06 мм).

Перемешивание производится механическими смесителями или шаровыми мельницами без шаров. Ручное перемешивание выполняется методом кольца и конуса с неоднократным образованием и разворачиванием конуса материала проб в кольцо.

Сокращение может быть механическим на механическом сократителе, позволяющем однократно выполнять двойное сокращение (в 4 раза за один приём) или автоматическим делителем. Ручное сокращение производят методом многократного (не более 3-х при одном дроблении) квартования и объединения материала двух противоположных квадрантов для продолжения обработки по принятой схеме (рис. 7).

ЗАКЛЮЧЕНИЕ

Таким образом, опробование является одной из главнейших операций, производимых непосредственно в полевых условиях на рудных и других месторождениях твёрдых полезных ископаемых. Этот вид работ позволяет достоверно оконтурить рудные тела и оценить качество исследуемых руд, позволяет выбрать после соответствующих испытаний объективную методику обогащения руд и проводить рациональный металлургический передел минерального сырья или концентрата.

Опробование является основным методом выявления истинных размеров выявленного месторождения полезного ископаемого, особенностей распределения в рудах полезных и вредных компонентов.

Благодаря правильно выбранной методике опробования и обработки проб (рядовых и валовых) в пределах площади месторождения выделяются различные сорта руд, для каждого из которых в отдельных случаях разрабатывается своя технологическая схема обогатительного процесса и способа металлургического передела.

Каждый вид и составная часть опробовательского процесса, включая исследование минерального и химического состава руд, играют важнейшую роль в определении качества и количества рудной массы (руды). Поэтому каждому из них должны сопутствовать контрольные процессы: контроль процесса пробоотбора – весовым способом или более надёжным способом опробования (например, бороздовое опробование можно проконтролировать валовым опробованием); таким же способам контроля подлежат способы обработки проб, способы химического, минералогического и любых других видов аналитических методов исследования минерального вещества.

Каждый исследователь должен быть убеждён в том, что выполняемый им процесс исследования минерального сырья, особенно на вновь открытых месторождениях или месторождений нового вида минерального сырья должен быть проконтролирован всеми имеющимися и доступными методами.

СПИСОК ЛИТЕРАТУРЫ

1. Альбов М.Н. Опробование при разведке и добыче металлических руд и россыпей / М.Н. Альбов [Текст]. – М.: Металлургиздат, 1932. – №7–8.

2. Каллистов П.Л. Методы экспериментального определения рациональных схем обработки проб / П.Л. Каллистов [Текст]. – Советская геология, 1938. – №10.

3. Методы поисков и разведки полезных ископаемых / под ред. Г.Д. Ажгирея [Текст]. – М.: Госгеолтехиздат, 1954. – 463 с.

4. Пожарицкий К.Л Основные вопросы опробования месторождений редких металлов / К.Л. Пожарицкий [Текст]. – М.: Металлургиздат, 1938.

5. Смирнов В.И. Подсчёт запасов минерального сырья. / В.И. Смирнов [Текст]. – М.: Госгеолиздат, 1950.

6. Чечет Г.О. Опробование и испытание полезных ископаемых /Г.О. Чечет [Текст]. – М.: ГОНТИ, 1932.