Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методика разработки топологии печатной платы

|

|

Исходными данными для разработки топологии печатной платы являются:

- принципиальная электрическая схема устройства и перечень элементов к ней;

- физические и и электрические характеристики каждого элемента;

- конструкция корпуса каждого элемента;

- технологические ограничения, обусловленные процессом изготовления;

- технические требования к электрическим параметрам отдельных компонентов и к конструкции в целом;

- предпочтительная конструкция узла.

Процесс проектирования топологии делят на несколько этапов:

Составление схемы соединений элементов. На данном этапе разработки топологии производится анализ принципиальной электрической схемы устройства; упрощается схема соединений элементов (уменьшается число пересечений проводников, сокращается их длина); определяется расположение навесных компонентов; выбирается оптимальнее взаимное расположение навесных компонентов, удовлетворяющее конструктивным и электрическим требованиям; составляется схема соединений элементов, которая впоследствии реализуется методами выбранной технологии изготовления печатной платы. Все перечисленные действия не должны нарушать функционального построения исходной электрической схемы устройства.

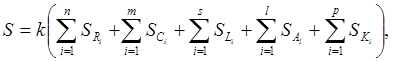

Выбор и размещение навесных компонентов на плате. Вначале определяют ориентировочную площадь подложки по формуле

где k – коэффициент использования площади платы (для ориентировочных расчетов k =2 ¸ 3);

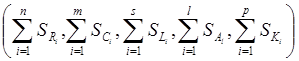

- соответственно площадь i -го резистора, конденсатора, индуктивности, контактной площадки и других применяемых компонентов;

- соответственно площадь i -го резистора, конденсатора, индуктивности, контактной площадки и других применяемых компонентов;

n, m, s, l, p – число соответственно резисторов, конденсаторов и т.д.

Затем по вычисленной ориентировочной площади выбирают размер платы. Конфигурация и габаритные размеры ПП зависят от габаритных размеров разрабатываемого изделия, электрической схемы, применяемых навесных элементов, эксплуатационных требований, предъявляемых к изделию, технико-экономических показателей. Предпочтительной является прямоугольная форма ПП.

В заключение данного этапа решается задача размещения на плате всех элементов и навесных компонентов. Способы и последовательность решения этой задачи могут быть различными. Они во многом определяются опытом разработчика и носят индивидуальный характер. Трассировка печатных проводников, как и размещение элементов, в настоящее время выполняют машинными методами. Проводимая лабораторная работа имеет учебные цели, так как только четко представляя процессы проектирования, студент сможет грамотно выполнить анализ результатов автоматизированного конструирования и своевременно внести необходимые изменения.

Навесные элементы необходимо размещать с учетом электрических связей и теплового режима с обеспечением минимальных значений длин электрических связей, количества переходов печатных проводников со слоя на слой, паразитных связей между навесными элементами. Необходимо также стремиться к возможно равномерному распределению масс навесных элементов по поверхности платы с установкой элементов с большой массой вблизи мест механического крепления платы. Установочные размеры и варианты установки навесных элементов выбирают в соответствии с действующими стандартами на установку навесных элементов.

Трассировка соединений является наиболее трудоемким этапом технического проектирования печатной платы. Трассировка заключается в соединении между собой контактов каждого из элементов или комплексов.

Основными ограничениями при трассировке является недопустимость пересечения в одном слое проводников различных цепей и метрические ограничения, связанные с ограниченным объемом монтажного пространства и размерами проводящих соединений.

При трассировке учитываются следующие параметры:

- суммарная длина соединений,

- число межслойных переходов,

- число узлов в соединениях,

- взаимные наводки трасс различных цепей,

- число слоев проводящих соединений.

Трассировка соединений после компоновки элементов должна выполняться так, чтобы обеспечивались заданные электрические параметры изделия. Для этого нужно выделить на схеме цепи сигнала, питания и корпуса («земли»), чтобы определить необходимые требования по трассировке проводников для каждой из этих цепей. Следует учитывать функциональное назначение узлов РЭА, размещаемых на ПП.

Например, для разнообразных логических ячеек, цифровых устройств (триггеров, мультивибраторов, дешифраторов и др.) наиболее важным требованием при их реализации является быстродействие схемы. Это ограничивает общую суммарную длину всех проводников и в первую очередь цепей сигнала, поскольку длина соединений влияет на время распространения сигнала. В симметричных схемах (триггер, мультивибратор и т. п.) симметрия должна соблюдаться в конструкции ПП, т. е. необходима симметричная трассировка проводников на плате. В таком случае вносимая в схему монтажная емкость приблизительно одинаковая и не нарушает процесса правильного переброса схемы из одного состояния в другое и обратно.

Наиболее критичными к взаимовлиянию цепей являются различного рода усилительные схемы, в которых наводки часто приводят к самовозбуждению схемы. Для уменьшения наводок требуется разносить входные и выходные цепи по возможности дальше друг от друга, для чего часто используется расположение каскадов в «линейку».

Наряду с обеспечением заданных электрических параметров изделия трассировка должна обеспечивать проведение наибольшего числа соединений при ограниченных размерах монтажного пространства.

Проводящий рисунок печатной платы, разработанный в результате трассировки соединений, должен удовлетворять следующим требованиям:

- соответствовать принципиальной электрической схеме;

- всем конструктивным, технологическим и электрическим требованиям;

- обеспечивать нормальную работу схемы при соответствующих условиях эксплуатации и удобство сборочно-монтажных и регулировочных работ.

При размещении элементов и компонентов на подложке необходимо учитывать конструкторские требования и технологические ограничения. Основные ограничения, касающиеся технологии изготовления, приведены ниже:

| Содержание ограничения (требования) | Метод изготовления ПП |

| шелкография | фотолитография |

Минимальная ширина проводников, мм 0, 2 0, 1

Размеры контактных площадок для монтажа навесных

компонентов с шариковыми или

столбиковыми выводами, мм 0, 2х0, 2

Минимальное расстояние между контактными

площадками для припайки и приварки проволочных 0, 2 0, 1

выводов, мм

Минимальные размеры (мм) периферийных контактных

площадок при шаге их расположения

1, 25 мм 1 х 0, 4

2, 5 мм 1 х 0, 4

Максимальная длина гибкого проволочного проводника

без дополнительного крепления, мм 3

Минимальное расстояние (мм) от края платы до:

края навесного компонента 0, 5

края проводника 0, 2

Зазор между выводами монтируемых в отверстия

и на поверхность элементов должен быть не менее, мм 1

Расстояние между выводом, монтируемым в отверстие, и

проводниковой дорожкой, не менее, мм 0, 5