Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Техническая характеристика одноручьевого автомата

|

|

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Имени Н. П. ОГАРЕВА

Кафедра механизации переработки сельскохозяйственной

Продукции

ЛАБОРАТОРНАЯ РАБОТА № 25

УПАКОВОЧНЫЕ АВТОМАТЫ

Составил: к.т.н. доцент

В.С. Борисов

Саранск 2003

Лабораторная работа № 25

УПАКОВОЧНЫЕ АВТОМАТЫ

Цель работы. Изучить устройство, принцип работы и регулировки упаковочных автоматов.

Приборы и приспособления. Методические указания к выполнению лабораторной работы, фрагменты упаковочных автоматов и учебные плакаты.

Содержание отчета

В отчет необходимо включить:

1. Назначение машин.

2. Техническая характеристика машин.

3. Общее устройство машин и ее составных узлов.

4. Схема принципа работы машин.

Содержание работы. В качестве мелкой тары для фасовки жидких молочных продуктов применяют стеклянные бутылки, картонную тару, полимерную термосвариваемую пленку. Розлив молока и молочных продуктов в стеклянные бутылки и банки постепенно сокращается.

Картонную тару изготавливают из тонкого картона (или крафт-бумаги), одну сторону которого покрывают пленкой полиэтилена (внутреннюю), а наружную парафинируют. Такой картон не размокает ни со стороны молока, ни со стороны воздействия внешней влаги. За счет подплавления полиэтиленового покрытия происходит термоскрепление картонной тары при ее формовании в коробку и укупорка коробки после заполнения ее молоком.

Для фасовки молока применяют также тару из полимерных пленок типа полиэтилена. Тара имеет форму мешочка с заваренными кромками. Преимущество такой тары в относительной простоте механизма образования и заваривания пакета и в отсутствии необходимости применять картон, для изготовления которого используют древесину. Для потребителя эта тара малоудобна, так как после вскрытия пакет нужно полностью опорожнить.

В процессе эксплуатации автоматов ежедневно после двух смен работы проверяют величину усилия прижима ролика к резиновой обойме в нижнем формующем кольце. Это усилие должно быть в пределах 40—60 Н. Давление проверяют динамометром. Катушки формующих колец и прижимной ролик должны свободно вращаться. Изношенные катушки и оси своевременно заменяют, Наплывы и нагары полиэтилена и парафина, налипающие на катушки в процессе эксплуатации, отрицательно влияют на качество бумажного рукава, поэтому их катушки тщательно очищают. Фторопластовый прижимной ролик должен плотно прилегать к резиновой обойме по всей линии их соприкосновения. В случае неплотного прилегания обойму или ролик заменяют. Проверяют уровень масла в бачке централизованной системы смазки. По мере расходования масло доливают. Для контроля уровня в бачке имеется щуп. Проверяют состояние:

-уплотнительных резиновых колец в молокопроводе. При неудовлетворительном состоянии кольца заменяют;

-нихромовых нагревателей поперечного шва, которые должны быть тщательно очищены от нагара. В случае появления признаков перегорания (потемнение металла и уменьшение его ширины в месте перегорания) нагреватель заменяют;

-изолирующих планок под нагревателями. Лопнувшие планки заменяют новыми, так как сколы на планках приводят к перегоранию нагревателей и течи поперечного шва.

Убеждаются, что на резиновых амортизаторах носителей нет надрывов, прожогов или вспучивания. Поврежденные амортизаторы заменяют новыми.

Осматривают крышки носителей для обнаружения повреждений. Продувают воздушный фильтр. Для этого открывают подачу сжатого воздуха в автомат (при неработающем автомате), отворачивают у фильтра спускной кран и держат его открытым в течение 1 мин. После этого закрывают спускной кран фильтра и перекрывают подачу сжатого воздуха в автомат. Несмотря на наличие воздушного фильтра, сжатый воздух, подаваемый в автомат, предварительно тщательно очищают от масла и других примесей.

Проверяют состояние капроновых упоров на поворотных дисках для корзин стола укладчика. Упоры должны быть плотно закреплены. Контролируют давление в гидравлической системе прижима носителей, которое должно быть равно 0, 6—2 МПа (6— 20 кг/см2).

Один раз в неделю:

-проверяют натяжение цепей и приводного ремня (чрезмерное натяжение отрицательно сказывается на работе подшипников);

-замеряют штангенциркулем толщину медно-графитовых контактных щеток на носителях нагревателей в соответствии с инструкцией;

-проверяют работу централизованной системы смазки. Продувают систему смазки сжатым воздухом, отсоединив трубки от маслонасоса и подсоединив их к трубопроводу со сжатым воздухом. Сливают отстой масла из бачка через отверстие в дне. На автоматах Д9-АП1Н установлена система смазки с пневмоприводом. На этих автоматах для прочистки системы сжатым воздухом достаточно слить остатки масла через отверстие в дне бачка, а затем включить сжатый воздух. После прочистки заливают свежее масло и проверяют его поступление ко всем точкам смазки. Масло должно поступать регулярно каплями.

Два раза в месяц разбирают рамы транспортеров механизма образования пакетов. Тщательно очищают носители, нагреватели, цепи, шестерни и другие детали и механизмы, смазывают их свежим солидолом, проверяют наличие смазки в других местах и легкость хода. Разбирают рефлектор, очищают линзы облучателя.

Один раз в месяц проводят генеральную чистку и осмотр автомата; тщательно вымывают и проверяют роторы механизма рубки пакетов, полностью разбирают рамы транспортеров носителей, проверяют состояние механизма мальтийского креста поворотного стола укладчика и роликов механизма распределения пакетов.

Один раз в 2—3 месяца меняют масло в редукторе. Первый раз масло меняют через месяц эксплуатации автомата. Предварительно сливают отработанное загрязненное масло через сливное отверстие и отводную трубу. Масло заливают, сняв верхнюю крышку до уровня второй отметки щупа, после чего заливочное отверстие закрывают.

Если во время монтажа и вследствие небрежной эксплуатации будет повреждена окраска автомата, то во избежание ржавления окрашивают поврежденное место эмалью.

Кроме перечисленных операций, также необходимо регулярно смазывать трущиеся части автомата маслами, указанными в карте смазки.

Автоматы снабжены централизованной системой смазки, подающей масло к труднодоступным частям автомата.

Один раз в год меняют жидкость в гидросистеме. Всю систему и особенно гибкие шланги тщательно промывают спиртом. Затем вновь подсоединяют шланги и заполняют систему жидкостью по инструкции.

Давление в системе должно соответствовать оптимальному режиму работы. Опытным путем установлено, что наилучшие показатели работы автомата соответствуют давлению в системе 0, 6— 1 МПа.

Наиболее надежной и удобной является упаковка молока в коробки прямоугольной формы. В настоящее время на молочных заводах эксплуатируют автоматы системы «Пюр-Пак». Разливочно-укупорочные автоматы могут быть разной производительности: от 5800 до 7200 упаковок в час в зависимости от вида продукта; двухпоточный автомат имеет производительность до 12000 упаковок/ч и может разливать одновременно два вида продукта в два разных объема. Типоразмер упаковок может быть 0, 25; 0, 5; 1 л. Заготовки коробок изготовляют способом высечки из картона, покрытого с двух сторон полиэтиленом. Высечки изготавливают на специальной фабрике. Они имеют текст с обозначением продукта, содержащегося в коробке, и поступают на молочный завод упакованными в гофрокороба, которые подают со склада на молокозаводе в цех розлива по конвейеру. Гофрокороба поступают к разливочным машинам с запасом высечек на 0, 6 ч работы. Очищенное, нормализованное и пастеризованное молоко из емкостей хранения поступает в формовочно-разливочно-укупорочный автомат. В автомате высечку свертывают в коробку, которую сваривают по бокам и днищу. После образования коробки ее внутреннюю поверхность стерилизуют 35%-ным раствором перекиси водорода, который вводят в нее в виде тумана. Затем в коробку на короткое время подают воздух температурой 232°С.

Перекись водорода разлагается на воду и кислород, коробка высушивается и уже в стерильном состоянии входит в камеру розлива.

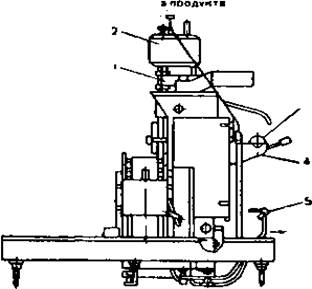

Разливочно-упаковочный автомат системы «Пюр-Пак» фирмы «Элюпак» (рис. 1) смонтирован на станине 2 из прямоугольных стальных труб. Цинковое покрытие защищает станину от коррозии. Сверху и с боков станина закрыта панелями из нержавеющей стали. На верхней панели установлена двойная кассета 7, вмещающая две пачки высечек заготовок коробок по 400 штук. Кассета опустошается за 6, 5 мин работы. Механизмом питателя 6 высечку вынимают из кассеты, складывают в коробку и надевают на стержень ротора 10. С помощью горячего воздуха, подогретого газом или электроэлементом, дно 8 коробки подогревают, при этом полиэтилен на поверхности картона, из которого сделана заготовка, подплавляется и происходит сварка основания коробки. Вращаясь, ротор переносит коробки к транспортеру, на который их сбрасывают с помощью пневматики. В начале транспортера охладитель 11 способствует застыванию полиэтилена и прочному скреплению элементов дна и бокового шва коробок. Далее коробка проходит через маркировочный узел 4, где печатающее устройство ставит дату выпуска и код молокозавода. Блок предварительной гибки верхних кромок 3 формует двухскатную поверхность крышки коробки. Транспортер подводит коробки к системе заполнения. Разливочный бак 12вмещает 120 л молока, уровень молока в баке поддерживают автоматически. При падении уровня ниже установленного машина останавливается. Поршневой емкостный дозатор 13 наполняет упаковку молоком с точностью до 1 г. После заполнения коробка поступает к нагревателю 14 верха коробки, в котором горячим воздухом расплавляют полиэтиленовое покрытие. Губки сварочного узла 15 сжимают верхние кромки и охлаждают их. Полиэтилен застывает. Процесс упаковки заканчивается. Коробки с молоком поступают на оборудование для укладки в ящики или передвижные контейнеры.

1-автоматическая централизованная смазка; 2-станина; 3-блок предварительной гибки верхних кромок; 4-маркировочный узел; 5-сваренная коробка; 6-узел питателя и формирования коробки из высечки; 7- кассеты с высечками; 8-нагреватель дна коробки; 9-пульт управления; 10-ротор формирования и сварки коробок; 11-охладитель дна коробки; 12-разливочный бак; 13-дозатор молока; 14-нагреватель верха заполненной коробки; 15-устройство сварки верхнего шва; 16-транспортер коробок

Рис. 1. Разливочно-упаковочный автомат системы «Пюр-Пак»

На молочных заводах работают также автоматы «Тетра-Брик-Асептик», в которых из бумажной, покрытой слоем полиэтилена и парафина ленты формируются пакеты в виде параллелепипеда путем термосварки. Перед поступлением на формовку поверхность ленты обрабатывают 15%-ным раствором перекиси водорода при температуре около 80 °С. Раствор перекиси водорода сдувают с ленты воздухом. Пакеты заполняют молоком аналогично автоматам типа «Тетра-Пак».

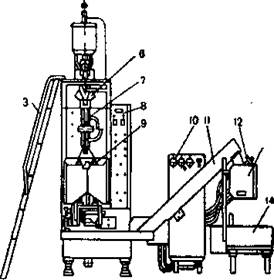

Автомат для розлива молока в полиэтиленовые пакеты может быть одноручьевым и многоручьевым в зависимости от количества блоков разлива и сварки пакетов. На рисунке 2 показан общий вид одноручьевого автомата, состоящего из разливочно-формовочного блока с элементами сварки и устройства для укладки пакетов в транспортные ящики. Рабочие органы автомата, кроме транспортера подачи и отвода ящиков для пакетов, имеют пневмопривод. Транспортер движется посредством электромеханического привода. Все основные узлы автомата крепят на литой станине. Отдельно устанавливают шкаф электрооборудования и транспортер ящиков.

|

1-поршневой дозатор; 2-бак молочный; 3-лестница; 4-рулонодержатель; 5-отвод готовой продукции; 6-рулонообразователь; 7-механизм сварки продольного шва; 8 и 10-шкафы электрооборудования; 9-механизм сварки поперечного шва; 11-транспортер пакетов; 12-фотоэлемент счетного устройства; 13-бункер; 14-транспортер ящиков с пакетами

Рис. 2. Общий вид автомата для розлива молока в полиэтиленовые пакеты

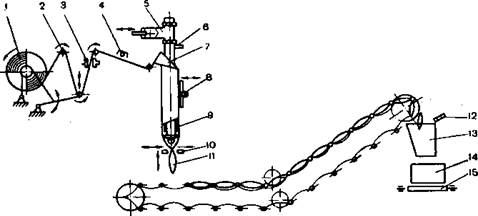

Технологическая схема автомата для розлива молока показана на рис 3. Он состоит из рулонодержателя, на котором находится рулон пленки 1, тормозного устройства для выравнивания и натяжения ленты пленки, направляющих валиков 2, механизма печатания даты 3, рукавообразователя 7, механизма продольной сварки 8, поршневого дозатора 5с дозировочной трубой 9, механизма поперечной сварки 10 и обрезки пакета 11. Перед рукавообразователем установлена бактерицидная лампа 4для стерилизации поверхности пленки.

Техническая характеристика одноручьевого автомата

Производительность техническая, пакетов/мин 22

Объем дозы, л 0, 25; 0, 5; 1, 0

Точность дозирования, % для дозы:

0, 25, л ±4

0, 50, л ±3

1, 0, л +2

Толщина полиэтиленовой пленки, мм 0, 09±0, 01

Количество пакетов в ящике, шт: для дозы:

0, 25 л 60

0, 5 л 30

1, 0 л 15

Рабочее давление в пневмосистеме, МПа 0, 62

Расход воздуха, м3/ч 48

Общая потребляемая мощность, кВт 23

Габариты (с лестницей), мм:

длина 3 240

ширина 2 400

высота 2 580

Масса (без компрессора), кг 745

Автомат выполняет следующие операции: разматывает пленку с рулона, наносит на пленку дату и код молокозавода, проводит бактерицидную обработку пленки, формирует из ленты рукав, сваривает продольный и поперечный швы, с помощью поршневого дозатора 5 наполняет рукав молоком и сваривает второй поперечный шов. Перед сваркой шва по специальной трубке из пакета отсасывают воздух. Заваренные пакеты попадают в лотки транспортера, который через бункер 13сбрасывает их в ящик 14. При поступлении в бункер пакет пересекает луч света, падающий на фотоэлемент 12счетного устройства. Когда в ящик попадет количество пакетов, необходимое для заполнения, включается транспортер ящиков 15и под бункер подводится очередной пустой ящик, стоящий на транспортере.

1-рулон полиэтиленовой пленки; 2-направляющие валики; 3-механизм печатании даты; 4-бактерицидная лампа; 5-поршневой дозатор; 6-трубка отсоса воздуха; 7-рукавообразователь; 8-механизм продольной сварки; 9-дозировочная труба; 10-механизм поперечной сварки и отрезки пакета; 11-заваренный пакет; 12-фотоэлемент счетного устройства; 13-бункер; 14-ящик для пакетов; 15-транспортер отвода ящиков

Рис. 3. Технологическая схема автомата для розлива молока в полиэтиленовые пакеты

Опорой при сварке продольного шва служит формовочная труба, к которой пленка прижимается сваривающей головкой с нагревательным элементом. В нижней части формовочной трубы размещены пружинящие распорки, которые препятствуют образованию складок на рукаве пленки при сварке поперечного шва. Механизм сварки поперечного шва приводится в действие сжатым воздухом. Пневмоцилиндр обеспечивает сжатие прижимной и сваривающей губ. К сваривающей губе прикреплен электронагреваемый элемент, а к нажимной — резиновая прокладка. Для охлаждения во время работы к сваривающей и прижимной губе подают воду. Механизм сварки поперечного шва осуществляет также протяжку полиэтиленового рукава на длину одного пакета. Привод транспортера пакетов — пневматический с храповым механизмом. Привод транспортера ящиков осуществляется электродвигателем через редуктор.

Эксплуатация автоматов. Автоматы для розлива молока в бумажную или полиэтиленовую тару разового использования устанавливают в отдельном помещении. Для автоматов типа «Тетра-Пак» высота помещения должна быть не менее 4, 5 м, Для работы автомата необходим компрессор для выработки сжатого воздуха в количестве 14м3/чпри давлении 300—400 кПа.

Для подачи молока в автомат рекомендуется устанавливать промежуточную емкость. Уровень молока в емкости должен быть на 1—1, 5 м выше верхней точки автомата. Центральную систему смазки заполняют маслом марки «Индустриальное 45» или аналогичным по физическим показателям. Гидравлическую систему прижатия сварочных губок заполняют глицерином.

После установки и монтажа узлов автомата налаживают кинематику механизмов (по схеме наладки), регулируют устройство для образования пакета, механизм обрезки наполненного пакета; проверяют работу токосъемного устройства сварочных нагревательных элементов; устанавливают длительность сварочного импульса. Уровень продукта в сваренной бумажной трубке должен быть на 20—30 мм ниже конца трубки датчика. Некачественная сварка продольного шва может быть из-за несрабатывания контакторов износа щеток на носителях нагревателя низкой температуры сварки, неправильной регулировки электронного моста, загрязнения роликов, обжимающих продольный шов, смещения продольного шва из-за неисправностей в формирующем узле. Течь поперечного шва появляется из-за слишком низкого напряжения в электросети, несрабатывания контакторов. Плохая сварка пакетов может быть также вызвана дефектами бумаги (отслаиванием полиэтиленового покрытия).

Один раз в 10 дней необходимо смазывать все шарикоподшипники. Один раз в месяц осматривают автомат и тщательно очищают все узлы и механизмы. Раз в 2—3 месяца заменяют масло в редукторе. Глицерин в гидросистеме заменяют ежегодно.

|