Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Изготовление реперов

|

|

Материалами для изготовления бетонных реперов служат цемент, песок, щебень (гравий) и вода.

ТАБЛИЦА 6

| Марка цемента | Применение и характеристика |

| пц | Сборные бетонные и железобетонные конструкции. Наиболее распространенный вид цемента |

| БТЦ | Сборные железобетонные конструкции и скоростное строительство. Через сутки затвердевает на 80 - 90% своей 28-дневной прочности, химически стоек |

| ПЦ сульфатостойкий | В условиях сульфатной агрессии грунтовых вод при систематическом замерзании или оттаивании, а также увлажнении и высыхании |

| ПЦ гидрофобный | Хорошо сохраняется длительное время и при перевозках. Обладает малой гигроскопичностью |

| ПЦ магнезиальный | Противопоказано применение при высоких грунтовых водах |

| ПЦ пуццолановый | Для сооружений, подвергающихся воздействию пресных вод. Не допускается применение в наземных сооружениях. Твердеет медленно, менее морозостойкий, но более химически стоек, чем ПЦ. |

| Гипсошлаковый и шлаковый бесклинкерный цемент | Для наземного, подземного и подводного строительства, стойкий к воздействию сульфатных вод. |

| Глиноземистый цемент | Быстросхватывающий, стоек к минерализованным водам. |

| Ангидритоглиноземистый | То же |

| Романцемент | Медленно твердеющий, малопрочный, не рекомендуется для закладки реперов |

Для изготовления бетонных реперов наилучшим считается портландцемент (ПЦ), обеспечивающий сравнительно быстрое твердение и высокую прочность бетона (табл. 6). Шлакопортландцемент и пуццолановые цементы твердеют медленнее и обладают меньшей морозостойкостью, однако они химически более стойки по сравнению с ПЦ. Не рекомендуется к использованию романцемент, дающий невысокую прочность бетона и медленно твердеющий. К числу быстротвердеющих цементов относится быстротвердеющий портландцемент (БТЦ) и глиноземистый цемент, кроме того, последний химически стоек к агрессивным средам. Химически стойким цементом является сульфостойкий ПЦ, он выдерживает действие морской воды и сульфатных грунтовых вод.

Прочность цементов характеризуется их марками (100, 200, 300, 400 и более), указывающими на предел сопротивления сжатию образцов 28-дневного возраста.

Песок для изготовления бетона рекомендуется крупный или средний с диаметром зерен не менее 1 мм; применение мелкого песка снижает прочность бетона.

Щебень и гравий применяют крупного размера (4-6 см), но не более 1/4 сечения бетонного блока. Щебень обеспечивает большую прочность бетона, чем гравий. Важнейшим условием обеспечения высокого качества бетона является чистота заполнителей. Количество глинистых, илистых и землистых примесей в песке не должно превышать по весу 3-5%, а в щебне и гравии - 1-2%.

ТАБЛИЦА 7

| Показатель | Тип растворосмесители | Тип передвижного узла (РВУ) | ||

| СО-23А | СО-26 | СО-46 | ||

| Производительность, м3/ч | 1, 2-1, 5 | 4, 5 | ||

| Объем готового замеса, л | ||||

| Тип двигателя | АОЛ2-21-2Ф2 ру21 | Внутреннего сгорания УД-1 | АОЛ-22-4ц 2/фЗ | Автомобильный или тракторный прицеп |

| Мощность, кВт | 1, 5 | 1, 6 | 1, 5 | 11, 45 |

| Напряжение, В | 220/380 | - | 220/380 | 220/380 |

| Габаритные размеры, см | 180× 70× 100 | 190× 73× 116 | 168× 73× 116 | 385× 315× 425 |

| Масса, кг | 103, 5 |

Грязный песок, щебень или гравий должны быть промыты, просеяны и просушены.

Для изготовления бетона следует использовать пресную чистую воду. Болотную, сильно минерализованную или загрязненную воду употреблять нельзя. Морская вода применяется лишь в исключительных случаях.

Состав бетонной смеси по объему (цемент, песок, щебень) для изготовления железобетонных и бетонных элементов реперов, подлежащих перевозке с баз изготовления к местам закладки, следует принимать в соотношении 1: 2: 4. Это соотношение должно быть при изготовлении бетонных и железобетонных пилонов в котлованах. Якори же реперов, изготавливаемые в котлованах, могут иметь соотношение бетонной смеси 1: 3: 5. В транспортируемых элементах реперов следует применять цементы марки 400-500, но не ниже 300; при изготовлении реперов в котловане - не ниже 200.

Воды в бетонной смеси должно быть столько, чтобы смесь была пластичной и заполняла формы без пустот, так как избыточная вода понижает прочность бетона и повышает его водопроницаемость. Водоцементное отношение (весовое соотношение воды и цемента) не должно быть больше 0, 8.

Качество бетона зависит от тщательности перемешивания, как сухой бетонной смеси, так и бетонного раствора. Заполнять формы бетоном следует не позже чем через 30 мин после его изготовления. Для приготовления бетонной смеси на базах (в стационарных условиях) можно применять бетономешалки и растворосмесители (табл. 7).

Для уплотнения бетона при изготовлении элементов реперов в стационарных условиях можно применять вибраторы (табл. 8).

Для повышения прочности пилонов, подлежащих транспортировке, производят их армирование. В качестве арматуры используют горячекатаную сталь («катанку») следующего сечения:

ТАБЛИЦА 8

| Тип вибратора | Параметры | ||

| Напряжение, В | Наружный диаметр корпуса, см | Масса, кг | |

| Электромеханический, глубинный с гибким валом ИВ-75 | 2, 8 | ||

| С встроенным электродвигателем: | |||

| ИВ-55 | 5, 1 | ||

| ИВ-78 | 5, 0 | ||

| Общего назначения с круговыми колебаниями ИВ-19 | 220/380 | - | |

| То же, с направленными колебаниями, ИВ-35 | 220/380 | - | |

| Пневматические глубинные: | |||

| ИВ-69 | - | 2, 8 | 3, 5 |

| ИВ-14 | - | 5, 0 | 6, 5 |

| ИВ-13 | - | 3, 4 | 3, 5 |

для рядовых грунтовых реперов

продольные стержни (в зависимости от высоты пилона), мм 10-12

поперечные хомутики, мм 5-6

для фундаментальных реперов

продольные стержни, мм 13-15

поперечные хомутики, мм 6-8

Арматурные каркасы сваривают или скрепляют «вязальной проволокой» диаметром 0, 1 см. Ширина каркасов должна быть такой, чтобы защитный слой из бетона снаружи каркаса был не менее 2 см.

Железобетонные пилоны для грунтовых реперов изготавливают в многоячейковых (6-8) разборных опалубках, смонтированных в горизонтальном положении на одном щите (рис. 28). Поперечное внутреннее сечение опалубки 16× 16 см. Технология изготовления пилонов следующая. На дно опалубки (каждой ячейки) укладывают и утрамбовывают слой бетона толщиной не менее 2 см, на который кладут арматурные каркасы. Затем все пространство опалубки заполняют бетоном, который тщательно уплотняют (вибраторами) или штыкуют, утрамбовывают и выравнивают заподлицо с краями опалубки.

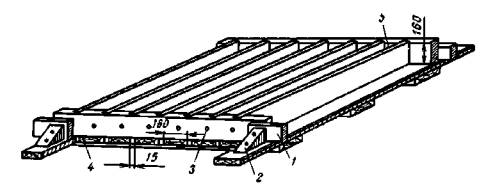

Рис. 28. Многоячейковая опалубка:

1 - клин, 2 - упорный брусок, 3 - отверстие для головки марки, 4 - рама, 5 - ячейка для изготовления пилона

До заполнения опалубки бетоном в торцевой части каждой ячейки пилонов делают отверстие диаметром 6, 0 см, в которое вставляют марку.

При изготовлении бетонных якорей с выемкой для нижней части пилона, в бетон, заполняющий опалубку, вставляют на глубину 15 см окантованный на четыре грани отрезок деревянного бруска сечением 20× 20× 15 см.

В начале затвердевания бетона этот брусок вынимают. Пилоны и якори выдерживают в тени при температуре не ниже +15°С в течение 10 дней; для равномерного набирания прочности бетона, опалубку укрывают мешковиной, которую периодически смачивают водой.

Вынимать бетонные элементы из опалубки (или снимать опалубку при изготовлении пилонов в котлованах) следует не ранее чем через 3-5 дня после их изготовления. Изделия при этом тщательно осматриваются, углубления, раковины на их стенках заделываются и затираются цементным раствором (соотношение цемента и песка 1: 3).

При температурах менее 15 °С процесс затвердевания бетона резко сокращается, а при 0°С прекращается.

Для ускорения процесса набирания прочности (затвердевания) бетона в его состав при изготовлении вводят хлористый кальций (3% для неармированного и 2% для армированного бетона) или хлористый натрий (соответственно 2 и 1, 5% от веса цемента).

В труднодоступных районах при отсутствии щебня и гравия разрешается для изготовления якорей в грунте естественной плотности использовать вместо бетона цементный раствор в соотношении 1: 5.

При закладке марок и оснований реперов в скальную породу или стены зданий используют цементный раствор в соотношении 1: 3. Для повышения сопротивляемости фундаментальных реперов действию сил выпучивания их якори закладывают в грунт естественной плотности, что позволяет обходиться без устройства опалубки.

На дне котлована, отрытого на глубину закладки верхней грани якоря репера, выкапывают четырехгранную выемку (с отвесными стенками) по размерам верхней грани и выше якоря. При этом две смежные стенки выемки должны быть продолжением отвесных стенок котлована. Далее все боковые стенки выемки расширяют к низу до необходимых размеров. Выемку заполняют бетоном, после чего монтируют арматуру и устанавливают опалубку для изготовления верхней части репера.