Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Вопрос № 1. Закупочная логистика

|

|

Закупочная логистика — это управление материальными потоками в процессе обеспечения предприятия материальными ресурсами.

Основные вопросы, решаемые закупочной логистикой:

1.

определение предмета (структуры) закупок;

2.

определение объема закупок;

3.

выбор поставщика;

4.

условия закупок.

Основной целью закупочной логистики является удовлетворение потребностей предприятия в материальных ресурсах с максимально возможной экономической эффективностью. Основу экономической эффективности закупочной логистики составляют поиск и закупка необходимых материалов удовлетворительного качества по минимальным ценам.

Достижение основной цели зависит от решения целого ряда задач.

^ Задача «сделать или купить» заключается в принятии одного из двух альтернативных решений - делать комплектующее изделие самим (если это в принципе возможно) или же покупать у другого производителя. В англоязычной литературе эта задача встречается под названием Make-or-Buy Problem (задача «сделать или купить»), или сокращенно - задача MOB.

Решение в пользу закупок комплектующих и соответственно против собственного производства должно быть принято в случае, если:

- потребность в комплектующем изделии не велика;

- отсутствуют необходимые для производства комплектующих мощности;

- отсутствуют кадры необходимой квалификации.

Решение против закупок и в пользу собственного производства принимается в том случае, когда:

- потребность в комплектующих изделиях стабильна и достаточно велика;

- комплектующее изделие может быть изготовлено на имеющемся оборудовании.

После того, как решена задача «делать или покупать» и предприятие определило, какое сырье и какие материалы необходимо закупить, решают задачу выбора поставщика. Основные этапы решения этой задачи.

1. Поиск потенциальных поставщиков. При этом могут быть использованы следующие методы:

- объявление конкурса;

- изучение рекламных материалов: фирменных каталогов, объявлений в средствах массовой информации и т. п.;

- посещение выставок и ярмарок;

- переписка и личные контакты с возможными поставщиками.

В результате перечисленных мероприятий формируется список потенциальных поставщиков, который постоянно обновляется и дополняется.

2. Анализ потенциальных поставщиков.

Составленный перечень потенциальных поставщиков анализируется на основании специальных критериев, позволяющих осуществить отбор приемлемых поставщиков. Количество таких критериев может составлять несколько десятков. Однако зачастую ограничиваются ценой и качеством поставляемой продукции, а также надежностью поставок, под которой понимают соблюдение поставщиком обязательств по срокам поставки, ассортименту, комплектности, качеству и количеству поставляемой продукции.

К другим критериям, принимаемым во внимание при выборе поставщика, относят:

- удаленность поставщика от потребителя;

- сроки выполнения текущих и экстренных заказов;

- наличие резервных мощностей;

- организация управления качеством у поставщика;

- психологический климат у поставщика (возможности забастовок);

- способность обеспечить поставку запасных частей в течение всего срока службы поставляемого оборудования;

- финансовое положение поставщика, его кредитоспособность и др.

В результате анализа потенциальных поставщиков формируется перечень конкретных поставщиков, с которыми проводится работа по заключению договорных отношений.

3. Оценка результатов работы с поставщиками.

^ Основными способами закупочной логистики являются традиционный и оперативный способы. Традиционный способ осуществляется путем поставки необходимого количества товаров единовременно, а оперативный по мере необходимости в товаре.

^ Традиционный способ снабжения основан на принципе наличия запасов. В этом случае требуется оформление документа о получении необходимого для производства материала из запасов собственного склада. На складе подбираются нужные материалы и передаются получателю либо доставляются прямо на рабочие места.

В случае если требуемый предприятию материал отсутствует на собственном складе, делается запрос в орган закупок. На основе запроса закупочный орган оформляет заказ и посылает его поставщику. Поставщик принимает заказ и обеспечивает отправку товаров. Предприятию-заказчику отправляются крупные партии материалов, как правило, автомобильным или железнодорожным транспортом. Заказанные грузы по поступлению принимают на складе предприятия. Здесь проверяют качество материалов, их соответствие заявке по количеству и номенклатуре. После оформления соответствующих документов о поступлении товаров они доставляются на отдельные производства.

Потоки документации состоят в большинстве своем из специально разработанных формуляров. Объем документооборота: отдел закупок передает поставщику 9-10 документов, а поставщик, выполняя заявку, передает потребителю до 14 документов.

Оформление и обработка многочисленных бланков занимают много времени, что приносит значительный ущерб заказчикам, ожидающим материалы. Длительность цикла организации поставки ведет к возможным ошибкам в выполнении заказов. Некоторые ошибки обнаруживаются только тогда, когда материалы уже доставлены по назначению. Обработка этой многочисленной совокупности формуляров предполагает наличие соответствующего персонала и влечет значительные затраты.

Главный недостаток традиционной системы закупок - это потребность в больших запасах и комплексе складов с присущими им административными издержками и затратами труда.

Основные статьи издержек на содержание запасов и складов можно сгруппировать следующим образом:

1. Содержание складских помещений:

а) амортизация складских зданий;

б) амортизация складского оборудования;

в) затраты на профилактический ремонт;

г) расходы на отопление, электроэнергию и воду;

д) страхование зданий и земельный налог;

е) арендная плата.

2. Затраты на обслуживающий персонал:

а) заработная плата складских рабочих и служащих;

б) расходы на социальные нужды рабочих и служащих;

3. Затраты на транспортные средства:

а) амортизация;

б) расходы на топливо и энергию;

в) расходы на профилактический и текущий ремонт;

г) страхование и налоги на транспортные средства.

4. Убытки от хранения запасов:

а) охрана складов и старение материалов;

б) коррозия и потери по другим причинам;

в) расхождения в результатах инвентаризаций (ошибки учета отпуска и приемки);

г) кражи;

д) пожары;

е) потери вследствие понижения цен;

ж) страхование запасов.

^ Системы оперативного снабжения. В последние десятилетия разработан ряд систем снабжения, ориентированных на конкретную потребность производства: JIT, KANBAN, MRP-1, MRP-2, SDP, LP, LRP, DDT и др.

Идея системы «точно в срок» (JIT) заключается в том, что в звено цепи товародвижения не поступает никаких товаров, пока в них не возникнет острой необходимости. Например, доставка товаров от поставщика по системе JIT осуществляется непосредственно в торговый зал магазина, причем лишь в тот момент, когда там заканчивается запас.

Спрос на любом участке цепи товародвижения при работе по системе JIT определяется спросом, предъявленным к розничному звену. Пока не возникнет потребности в конце цепи, товары не заказываются и не доставляются. Товародвижение напоминает течение реки: спрос, возникший в устье реки, передается вверх по течению. Ответом на спрос является адекватный ему товарный поток. Снизился спрос – течение замедлилось, увеличился, - соответственно, усилилась скорость потока.

Противоположностью данной системы является накапливание запасов в ожидании спроса.

Таким образом, JIT – это система заказа, производства и поставки товаров необходимого качества в минимально необходимом количестве в торговое предприятие к моменту продажи.

Поставки по системе JIT и по схеме традиционного снабжения имеют ряд принципиальных отличий: глубина хозяйственных отношений участников, надежность участников процесса товароснабжения, организация контроля качества в системе, объем единовременного завоза и ряд других.

система KANBAN - метод управления поставками в условиях поточного производства, разработанный в Японии и учитывающий потребность, которая исходит из конечного монтажа;

система планирования производственных ресурсов МРП (MRP-1, MRP-2) - метод снабжения, охватывающий 3 уровня: на первом уровне осуществляется программное планирование, на втором - распределение материалов, на третьем - управление закупками (т.е. фактическое отклонение от плана передается через обратную связь на уровень планирования и возникает замкнутая система);

система запросов - метод снабжения, при котором с поставщиками заключаются типовые контракты на длительный период существования потребностей, а данные по фактической потребности запрашиваются на основе поэтапного уточнения;

система прогнозных показателей - система, при которой спрос на большие партии закупок формируется на определенном уровне, а затем конкретный объем поставок приводится в соответствие со спросом;

система электронно-информационной коммуникации клиента и поставщика - метод снабжения, при котором запрос поступает в виде заказа, а данные о поставке и транспортировке уточняются в прямом межкомпьютерном общении.

^ Вопрос № 2. Производственная логистика

Производство является одной из основных сфер логистики, занимающей центральное место в компании.

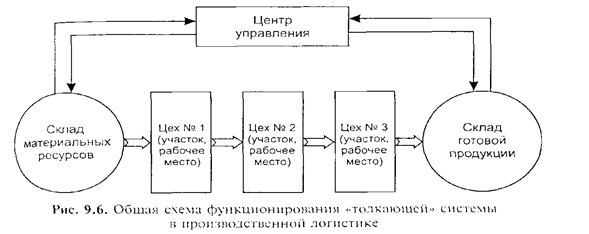

Управление материальными потоками на пути со склада материальных ресурсов до склада готовой продукции называется производственной логистикой.

^ Организация управления производством

В течение длительного времени традиционная производственно-сбытовая деятельность базировалась на том, что колебания спроса на продукцию регулировались запасами этой продукции. Производство работало в собственном ритме, а запасы готовой продукции создавались «на всякий случай». Традиционная концепция управления ходом производства исходит из того, что производимый товар изготавливается на основании уже проведенного высшим руководством анализа рынка. Поэтому предполагается, что продукция данного ассортимента и в данном объеме рано или поздно будет реализована.

Недостатки традиционной организации производства были очевидны. Помимо омертвления значительных средств в виде создания пока что не востребованных запасов, возникают издержки на их хранение и, следовательно, увеличивается стоимость продукции. Кроме того, такие товарные запасы ограничивают возможность предприятия в удовлетворении запросов, касающихся нового ассортимента или выражающихся в изменении требований к качеству товаров. Предприятие становится консервативным, его возможности расширения круга клиентуры и овладения новыми рынками оказываются ограниченными. В конечном счете, это затрудняет проведение эффективной и выгодной ценовой и технической политики.

Гибкость, которой должно обладать современное производство, достигается с помощью логистического управления. Логистические принципы управления производством требуют соотносить показатели с эффективностью, полученной от реализации продукции.

Логистическая концепция организации производства включает следующие основные положения:

отказ от избыточных запасов;

отказ от завышенного времени на выполнение основных транспортно-складских операций;

отказ от изготовления продукции, на которую нет заказа покупателей;

устранение простоев основного оборудования;

обязательное устранение брака;

устранение нерациональных внутризаводских перевозок;

превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

Системы управления материальными потоками в производственной логистике

Управление материальным потоком в производственном процессе носит название логистики материалодвижения и осуществляется способами, основанными на двух принципиально различных подходах. Первый подход получил название «толкающая (выталкивающая) система», а второй — «тянущая (вытягивающая) система».

«Толкающие» системы управления материальными потоками характерны для традиционных способов организации производства. Наиболее известными апробированными логистическими моделями систем данного типа являются MRP-I, MRP-II и др.

Тянущая система представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Преимущества тянущей системы:

- Отказ от избыточных запасов, информация о возможности быстрого приобретения материалов, или наличие резервных мощностей для быстрого реагирования на изменение спроса;

- Замена политики продажи произведенных товаров политикой производства продаваемых товаров;

- Задача полной загрузки мощностей заменяется минимизацией сроков прохождения продукции по технологическому процессу;

- Снижение оптимальной партии ресурсов, снижение партии обработки;

- Выполнение заказов с высоким качеством;

- Сокращение всех видов простоев и нерациональных внутризаводских перевозок.

Помимо описанных выше областей, логистика также занимается вопросами межфункциональной координации. Где она налаживает связи и распределят обязанности между различными отделами компании, у меньшая тем самым количество конфликтных ситуаций. Четко налаженная координация позволяет начальникам отслеживать действия своих сотрудников, а сотрудникам доносить до своих начальников новые идеи.

Источник https://world-logistics.net/rol-logistiki-v-povyshenii-effektivn/