Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выводы по практике

|

|

Вследствие работы в ОГК в должности техника-конструктора, то рабочее место было заранее известно, в связи с тесным сотрудничеством ОГК с СГТ – это было технологическое бюро механической обработки и сборки (нач. бюро – Тарасов О.А.).

Служба главного технолога (СГТ) -структурное подразделение ОАО " ТЯЖМАШ", осуществляет работу по технологической подготовке производства и его развитию. СГТ возглавляется главным технологом, назначенным генеральным директором ОАО " ТЯЖМАШ".

Указания главного технолога по вопросам технологической подготовки производства обязательны для всех цехов и служб ОАО " ТЯЖМАШ" и могут быть отменены только техническим директором или его заместителем.

Основные задачи отдела:

- Обеспечение технологической подготовки основ производства ОАО " ТЯЖМАШ";

- Обеспечение функционирования системы качества в области технологии механосборочного производства требованиям международного стандарта ИСО 9001-94 ГОСТ РИСО 9001-96;

- Совершенствовать технологические подготовки производства на основе внедрения современных достижений отечественной и зарубежной науки и техники;

- Осуществлять авторский надзор в процессе изготовления изделия;

- Участия в работе по сертификации продукции, разработке положений, выполнение их в план инвестиций в основной капитал ОАО " Тяжмаш" на планируемый период;

- Участия в вопросах повышения технологического уровня производства;

- Оценка и защита объектов интеллектуальной собственности разработок;

- Участие, по мере необходимости в патентных исследованиях.

Работа технологического бюро механической обработки и сборки заключается в следующем:

1. Обеспечение выполнения плана технологической подготовки производства новых изделий.

2. Произведение технического контроля конструкторской документации в соответствии с ГОСТ 14.206 - 73 и СТП 0246 -98.

3. Разработка и внедрение технологических процессов, корректировка их связи с изменениями, вводимыми в конструкцию изделия, а также по причинам изменения маршрута, оборудования, оснастки. По мере необходимости проведение экспертизы технологических процессов, а также осуществление их технического контроля и нормоконтроля.

4. Составление технического задания на проектирование специальной оснастки, режущего, мерительного, вспомогательного инструмента и приспособлений, потребность в которой выявляется при разработке технологических процессов.

5. Разработка, при необходимости, задания на проектирование нестандартного оборудования, средств автоматизации и механизации и участие в обсуждении разработанных конструкций, согласование конструкции документации.

6. При необходимости принятия участия при внедрении указанных выше средств.

7. Разработка типовых технологических процессов на основе унификации методов обработки.

4. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ ДЕТАЛИ

Проводя технологический анализ конструкции детали, можно сделать следующие выводы. Деталь «Крышка» имеет рациональную форму. Положительными факторами является простота обрабатываемых поверхностей; унификация конструктивных элементов; отсутствие резких переходов одной поверхности в другую и острых кромок, что достигается выполнением галтелей и фасок. Все обрабатываемые поверхности легкодоступны, большинство поверхностей может быть обработано проходными резцами. Деталь имеет наименьшее из возможных число ступеней, что обеспечивает простоту и экономичность технологии обработки. Точность линейных размеров невысокая. У цилиндрических поверхностей высокая точность обработки принята лишь для ответственных поверхностей, сопрягающихся с подшипниками. Шероховатость обрабатываемых поверхностей невысокая, за исключением точных ответственных поверхностей.

Недостатком конструкции детали является то, что обработки требуют все поверхности. Это приводит к увеличению трудоёмкости и перерасходу средств на изготовление детали.

Таким образом, можно сделать вывод, что деталь технологична. Это даёт возможность использовать высокопроизводительные методы её обработки.

5. АНАЛИЗ СПОСОБОВ ПОЛУЧЕНИЯ ЗАГОТОВКИ

На выбор метода получения заготовки оказывают влияние: материал детали, её назначение и технические требования на изготовление, объём и серийность выпуска, форма поверхностей и размеры детали

Выбрать заготовку – значит установить способ её получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления.

Согласно базовому технологическому процессу механической обработки заготовка изготовляется литьем в песчаные формы. Литьё в песчано-глинистые формы обладает следующими преимуществами: экономическая целесообразность, возможность получения отливок от нескольких грамм до сотен тонн. Недостатки: большой расход формовочных материалов, большие припуски на механическую обработку, большие производственные площади.

Кроме этого, заготовка может быть получена литьем в кокиль. Способ литья в кокиль имеет преимущества перед литьем в песчаные формы. Кокили выдерживают большое число заливок в зависимости от заливаемого в них материала. При этом способе исключается применение формовочной смеси, улучшаются санитарно-гигиенические условия труда. К недостаткам этого способа литья относится сравнительно малая стойкость и высокая стоимость изготовления кокиля. Этот способ литья экономически целесообразен только в массовом производстве и не является целесообразным в условиях мелкосерийного производства. Таким образом, в качестве изготовления заготовки принимаем способ литья в песчаные формы.

6. АНАЛИЗ БАЗОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Анализ технологического процесса механической обработки на базовом предприятии (ОАО «ТЯЖМАШ») показал:

- заготовка детали – отливка – выбрана с учётом минимальных затрат на её получение и не соответствует принятому типу производства,

- принятую общую последовательность обработки следует считать целесообразной, т.к. при этом соблюдаются принципы постепенности формирования свойств обрабатываемой детали,

- технологический процесс обработки разработан с учетом имеющегося на заводе оборудования и в соответствии с типом производства данной детали при обработке используются универсальные станки и приспособления, стандартный режущий и мерительный инструмент. Это значительно увеличивает не только основное время обработки детали, но и время на установку, и выверку детали на станке,

- применяемые методы обработки всех поверхностей обеспечивают выполнение требований чертежа детали по точности, качеству и взаимному расположению поверхностей детали,

- соблюдаются принципы неизменности и единства баз.

Технологический процесс изготовления детали:

005 Разметка.

Проверить заготовку по чертежным размерам на пригодность к механической обработке. Расцентровать. Нанести осевые. Разметить под токарную обработку.

010 Токарная.

Установить в патрон, выверить, закрепить. Точить кругом с припуском 3 мм на сторону. Острые кромки притупить.

015 Слесарная.

Зачистить заусенцы. Острые кромки притупить. Маркировать обозначение детали по чертежу, марку материала, номер заказа, номер машины.

020 Токарная.

Установить заготовку в патрон, выверить, закрепить за Ø 340 е8. Точить 430. Проверить обнижение Ø 280 с R5. Снять фаску 2, 5 х 450. Переустановить заготовку, выверить, закрепить. Точить Ø 340 е8 с подрезкой торца, выдерживая размер 20.

Ø 340 е8 сдать ОТК на станке. Подрезать торец в размер 37. Проверить резцом обнижение Ø 310 с R10. Дать кольцевую риску Ø 385. Снять фаску 2, 5 х 450. Острые кромки притупить. Довести поверхности до шероховатости R2, 5. Заточить резцы для R5 и R10.

025 Слесарная.

Зачистить заусенцы. Острые кромки притупить. Маркировать обозначение детали по чертежу, марку материала, номер заказа, номер машины.

030 Разметка.

Расцентровать. Нанести осевые риски. Разметить 8 отв. Ø 22+0, 33 согласно чертежа. Разметку закернить.

035 Радиально-сверлильная.

Установить, выверить, закрепить. Сверлить и рассверлить 8 отв. Ø 22+0, 33 по разметке и чертежу.

040 Слесарная.

Острые кромки притупить. Зачистить заусенцы. Маркировать обозначение детали по чертежу, марку материала, номер заказа, номер машины. Консервировать маслом К-17. S=0, 00001 м2.

7. РЕЖИМЫ РЕЗАНИЯ И МЕТОДИКА ИХ НАЗНАЧЕНИЯ НА ПРЕДПРИЯТИИ

Уровень режима резания находится в зависимости от типа и конструкции инструмента, материала и геометрии его режущей части, качества заточки, правильности установки и закрепления инструмента на станке и определяет силы резания и расходуемую при резании мощность.

При назначении и расчете режима резания учитывают тип и размеры инструмента, материала его режущей части, материала и состояния заготовки, тип оборудования и его состояние. При этом помнить, что элементы режима резания находятся во взаимной функциональной зависимости, устанавливаемой эмпирическими формулами, что глубина резания и подачи непосредственно влияют на стойкость Т инструмента, с которой, в свою очередь, связана скорость резания.

Глубина резания t: при черновой обработки назначают по возможности максимальную, равную всему припуску на обработку или большей его части: при чистовой обработки – в зависимости от требуемых степени точности и шероховатости обрабатываемой поверхности.

Подача s: при черновой обработке выбирают максимально возможную подачу, исходя из прочности и жесткости системы СПИД, мощности привода станка идруг8их ограничивающих факторов, при чистовой обработки – в зависимости от требуемых степени точности и шероховатости обрабатываемой поверхности.

Скорость резания v: рассчитывают по формулам, учитывающим величины глубины резания и подачи, установленной стойкости с внесением поправок на физико-механические свойства обрабатываемого материала, качество заготовки, вид обработки, материал режущей части инструмента

Толщина срезаемого слоя a - кратчайшее расстояние между двумя последовательными положениями режущего лезвия.

Ширина срезаемого слоя b - расстояние между обработанной и обрабатываемой поверхностями, измеренное вдоль режущего лезвия.

8. ОПИСАНИЕ ОБОРУДОВАНИЯ СОГЛАСНО ТЕХНОЛОГИЧЕСКОМУ ПРОЦЕССУ

По маршруту обработки и, исходя из технологических возможностей, производим выбор станков. При этом учитываем не только точность и шероховатость поверхностей, но и стоимость, габариты, производительность, возможность работы на оптимальных режимах резания, возможность механизации и автоматизации выполняемых работ.

Резцы являются одними из самых распространенных режущих инструментов. Они применяются при работе на токарных, расточных, строгальных, долбежных и других типах станков при обработке наружных и внутренних поверхностей самых разнообразных форм. Резцы можно классифицировать, по следующим основным признакам:

Резцы являются одними из самых распространенных режущих инструментов. Они применяются при работе на токарных, расточных, строгальных, долбежных и других типах станков при обработке наружных и внутренних поверхностей самых разнообразных форм. Резцы можно классифицировать, по следующим основным признакам:

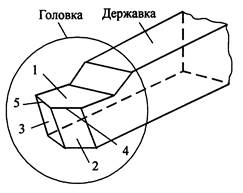

Рис.1. Конструктивные элементы

токарного резца

1. Тип станка – токарные, расточные, строгальные и др.;

2. Вид операции – проходные, подрезные, отрезные, фасонные, резьбонарезные и др.;

3. Направление подачи – радиальные, тангенциальные;

4. Конструкция – цельные; сборные: сварные, с напайкой или механическим закреплением режущих пластин;

5. Материал режущей части – быстрорежущие, твердосплавные, с пластинами из керамики или сверхтвердых материалов (алмаз, эльбор).

Из всех видов токарных резцов наиболее распространенными являются проходные резцы. Они предназначены для точения наружных повепхностей, подрезки торцов, уступов и т.д.

Призматическое тело проходного резца, как и любого другого, состоит из режущей части (головки) и державки. Головка резца содержит переднюю 1, главную заднюю 2 и вспомогательную заднюю 3 поверхности. Пересечения этих поверхностей образуют главную 4 и вспомогательную 5 режущие кромки.

Станок универсальный токарно-винторезный модели 1М63

Техническая характеристика

| Вес | 5000кг |

| Габарит длинна х ширина х высота | 4950*1690*1420 |

| Наибольший диаметр обраб. изделия над станиной | 630мм |

| Наибольший диаметр обраб. изделия над супортом | 350мм |

| Наибольший длинна обраб. изделия | 2800мм |

| Наибольший вес изделия, обраб. в центрах | 2000мм |

| Намин. Диаметр переднего фланца шпинделя | 215мм |

| Диаметр прутка, проходящего в отверстие шпинделя | 65мм |

| Число скоростей шпинделя | |

| Предел чисел оборотов шпинделя | 10/1250 об/мин |

| Пределы продольных передач | 0, 064/1, 025 мм/об |

| Пределы поперечных передач | 0, 0256/0, 378 мм/об |

| Пределы шагов нарезаемых метрических резьб | 1/192 мм |

| Наибольший продольный ход суппорта супорта | 2520мм |

| Наибольшее поперечное перемещение | 400мм |

| Допустимые тяговые нагрузки на механизмы: При продольной подаче При поперечной подаче | 1500кг 1300кг |

| Резьбовые салазки | |

| Наибольшее перемещение | 220мм |

| Наибольший угол поворота | ±900 |

| Допустимая тяговая нагрузка при подаче | 895кг |

| Задняя бака | |

| Наибольшее перемещение пиноли | 240мм |

| Перемещение пиноли за один оборот маховика | 6мм |

| Поперечное перемещение | ±10мм |

| Главный привод | |

| Электродвигатель: тип ЛО2-61-40 Мощность Число оборотов | 13кВт 1460об/мин |

| Число оборото приемного шкива | 1020об/мин |

| Ремни клиновые: В2000 | 4шт |

Станок радиально-сверлильный модели 2М55.

Техническая характеристика.

| Наибольший условный диаметр сверления (в стали 45 по ГОСТ 1050-60), мм | |

| Вылет шпинделя от образующей колонны, мм Наибольший Наименьший | |

| Расстояние от торца шпинделя до плиты, мм Наибольшее Наименьшее | |

| Количество ступеней скоростей шпинделя | |

| Пределы скоростей шпинделя, об/мин | 20…2000 |

| Количество ступеней механических подач шпинделя | |

| Пределы подач шпинделя, мм/об | 0, 056…2, 5 |

| Наибольшая эффективная мощность на шпинделе, кВт | |

| Наибольший крутящий момент на шпинделе, кгс см | |

| Наибольшее усилие подачи, кгс | |

| Колонна | |

| Диаметр колонны, мм | |

| Зажим колонны | гидравличесий |

| Рукав | |

| Наибольший ход рукава по колонне, мм | |

| Скорость вертикального перемещения, мм/мин | 1, 4 |

| Наибольший угол поворота вокруг оси колонны, град. | |

| Зажим на колонне | Электромеханический автоматического действия |

| Сверлильная головка | |

| Наибольший ход по направляющим рукава, мм | |

| Зажим на направляющих рукава | гидравлический |

| Шпиндель | |

| Наибольший ход шпинделя, мм | |

| Ход шпинделя на один оборот лимба | |

| Ход шпинделя на одно деление шкалы лимба | |

| Размер конуса шпинделя по ГОСТ 2847-67 | Морзе 5 |

| Плита | |

| Ширина фундаментальной плиты, мм | |

| Ширина паза по ГОСТ 1574-71, мм | |

| Расстояние между пазами, мм | |

| Количество пазов, шт. | |

| Противовес | пружинный |

9.1. Режущий инструмент

ОПЕРАЦИЯ 010. Токарная – резец проходной ГОСТ 18870-73; резец подрезной ГОСТ 18880-73; резец расточной ГОСТ 18063-72

ОПЕРАЦИЯ 020. Токарная – резец проходной ГОСТ 18870-73; резец подрезной ГОСТ 18880-73; резец расточной ГОСТ 18063-72

ОПЕРАЦИЯ 035. Сверлильная – сверло Æ 15 2301-0039; сверло Æ 22 2301-0076 ГОСТ 10903-77

9.2. Мерительный инструмент

ОПЕРАЦИЯ 010. Токарная – штангенциркуль ШЦ-1-125-0, 1; штангенциркуль ШЦ-3-1000-0, 1 ГОСТ 166-90

ОПЕРАЦИЯ 020. Токарная – микрометр ГОСТ 6507-90; штангенциркуль ШЦ-1-125-0, 1; штангенциркуль ШЦ-3-630-0, 1 ГОСТ 166-90; штангенциркуль ШЦ-электронно-цыфровой; набор радиусных шаблонов ГОСТ 4126-88; угломер ГОСТ 5378-82

ОПЕРАЦИЯ 035. Сверлильная – штангенциркуль ШЦ-1-125-0, 1 ГОСТ 166-90

9.3. Станочные приспособления

ОПЕРАЦИЯ 010. Токарная – самоцентрирующий трёхкулачковый патрон ГОСТ 24351-80

ОПЕРАЦИЯ 020. Токарная – самоцентрирующий трёхкулачковый патрон ГОСТ 24351-80

9. КОНТРОЛЬ КАЧЕСТВА ПРОДУКЦИИ

Главными задачами отделов технического контроля или управлений технического контроля являются предотвращение выпуска (поставки) предприятием (объединением) продукции, не соответствующей требованиям стандартов, технических условий, утвержденным образцам и т. д., а также укрепление производственной дисциплины и повышение ответственности всех звеньев производства за качество выпускаемой продукции.

Для выполнения этих задач отдел (управление) технического контроля:

обеспечивает развитие и совершенствование системы технического контроля, для чего проводит систематический анализ эффективности СТК, устранение причин выпуска продукции низкого качества, работу по повышению производительности труда работников ОТК, а также организует и осуществляет внедрение прогрессивных методов контроля и оценки качества продукции (активный контроль, статистический, неразрушающий, автоматический);

осуществляет входной, операционный и приемочный контроль, которые предусмотрены технологическим процессом;

назначает и проводит не предусмотренные утвержденным технологическим процессом выборочные проверки различных объектов, необходимых для обеспечения выпуска продукции в соответствии с установленными требованиями;

осуществляет выборочный контроль технологической дисциплины;

оформляет документы по результатам контроля, а также документы, содержащие техническое обоснование для предъявления претензий поставщикам;

совместно с работниками других подразделений предприятия (объединения) предъявляет готовую продукцию представителю заказчика в случаях, предусмотренных условиями ее поставки;

участвует в испытаниях новых и модернизированных образцов продукции, а также в согласовании технической документации па эту продукцию с целью обеспечения условий для эффективного контроляеекачества (при этом учитываются показатели технологичности конструкции при техническом контроле и контролепригодности, а также показатели контроля); ^

принимает участие в организации сбора, проведении анализа и обобщении данных о свойствах выпущенной предприятием продукции, в анализе причин возникновения дефектов и разработке мероприятий по их устранению и предупреждению брака, контролирует выполнение и эффективность этих мероприятий;

ведет учет претензий на несоответствие поставленной предприятием продукции установленным требованиям и подготавливает для представления в установленном порядке отчета о качестве продукции по утвержденной ЦСУСССР форме;

участвует в работах по аттестации качества продукции на всех ее этапах, в том числе при аттестации рабочих мест и профессиональной пригодности исполнителя;

контролирует выполнение работ по изолированию забракованной продукции и соответствующей ее маркировки;

осуществляет выборочный контроль продукции, выпускаемой цехами, участками, бригадами и отдельными работниками, переведенными на самоконтроль;

принимает участие в подготовке договоров о поставках в части согласования условий приемки по качеству;

разрабатывает предложения, направленные на стимулирование выпуска продукции высокого качества и борьбу с выпуском недоброкачественной продукции.

Входной контроль (с учетом ГОСТ 24297—80). Входной контроль качества комплектующих изделий, полуфабрикатов и материалов вводится на предприятиях в целях установления соответствия качества комплектующих изделий, полуфабрикатов, заготовок и материалов по параметрам, которые указаны в стандартах, технических условиях, договорах о поставке на эти изделия, полуфабрикаты и материалы.

Этот контроль выполняют по согласованию с поставщиками этих изделий, полуфабрикатов и материалов. Необходимость введения входного контроля определяет предприятие-потребитель. Если при проведении входного контроля выявляют низкое качество поставляемых комплектующих изделий, полуфабрикатов и материалов, то входной контроль проводят в полном объеме в соответствии с нормативно-технической документацией о поставке этих комплектующих изделий, полуфабрикатов и материалов.

При отсутствии в стандартах, ТУ, договорах правил входного контроля перечень продукции, подлежащей входному контролю, вид и план контроля устанавливает потребитель, при необходимости, по согласованию с изготовителем (поставщиком).

Перечень продукции, подлежащей входному контролю, вид и план контроля продукции составляют технические службы предприятия по согласованию с ОТК, а утверждает главный инженер или руководитель предприятия.

Операционный контроль проводят с целью своевременного предотвращения отступлений от требовании конструкторской и нормативно-технической документации при изготовлении деталей, сборочных единиц, а также для выявления характера и причин отклонений от технологических процессов в ходе производства и разработки мёроприятий, направленных на обеспечение стабильности качества выпускаемой продукции.

Задачами операционного контроля являются:

· проверка соответствия режимов и параметров технологического процесса требованиям технологической документации;

· регулирование технологического процесса, т. е. внесение необходимых корректив в ход технологического процесса по результатам проверки его режимов и параметров или качества деталей и сборочных единиц.

Операционный контроль проводят исполнители операций, мастера, работники ОТК по планам, установленным соответствующей документацией и в зависимости от требований, предъявляемых к качеству деталей и сборочных единиц.

Операционный контроль осуществляется, как правило, на всех стадиях производства. При организации операционного контроля очень важно обеспечить непрерывность контроля и охват контролем всех технологических операций, определяющих качество изделия. Принцип непрерывности контроля основывается на неразрывной связи технологического процесса и контрольных операций. При этом технологический процесс контролируется и корректируется на протяжении всего времени его выполнения.

Широкое применение активных методов контроля дает возможность своевременно корректировать технологический процесс, проводить переналадку оборудования, поддерживать оптимальные режимы обработки. Наиболее полно эту задачу можно решить с помощью статистических методов контроля и регулирования технологических процессов. При операционном контроле характеристик технологического процесса проверяют: состояние применяемого режущего инструмента, режимы работы станков; температурный режим и концентрацию ванн, время выдержки, число загружаемых деталей при термической обработке и т. д.

Приемочный контроль проводят с целью установить пригодность к поставке или использованию бездефектных укомплектованных изделий.

Задачами приемочного контроля являются проверки:

· качества сборки, наладки, регулировки эксплуатационных характеристик готовых изделий;

· наличия предусмотренной сопроводительной документации, подтверждающей приемку деталей, сборочных единиц;

· маркировки, консервации, упаковки и тары;

· комплектности готовых изделий.

Приемочный контроль качества готовых изделий проводит ОТК и представители заказчика.

При организации испытаний серийных образцов предприятие руководствуется требованиями государственных стандартов. Изделия подвергают следующим испытаниям: приемо-сдаточным, периодическим и типовым.

Порядок предъявления и приемки изготовленной продукции следующий. ОТК может быть предъявлена только годная продукция. На контроль ОТК передается вся необходимая техническая и сопроводительная документация (маршрутные карты, рабочие наряды, сменные рапорты и др.). Перед предъявлением продукции на контроль исполнитель должен убедиться в качестве ее изготовления и оформить сопроводительную документацию. Продукцию работникуОТК предъявляет производственный мастер, который перед оформлением сопроводительной " документации должен лично убедиться в качественном изготовлении продукции и ее соответствии технической документации.

ВЫВОДЫ ПО ПРАКТИКЕ

Целью практики являлось закрепление и углубление теоретических знаний, полученных при изучении общетехнических и специальных дисциплин.

За время практики была изучена структура предприятия, назначение его подразделений и служб. Были также изучены вопросы получения заготовок различными способами, оборудования для получения штамповок, поковок, литья и др. На конкретном примере был обоснован применяемый на заводе способ получения заготовки. Кроме этого были изучены основные ГОСТ на материалы, заготовки, режущий и измерительный инструмент.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. Т 1. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 728 с.

2. Балабанов А.Н. Краткий справочник технолога-машиностроителя. М.: Издательство стандартов, 1992. 464 с.

3. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: Учеб. пособие для машиностроит. спец. вузов. – 4 –е изд., перераб. и доп. – Мн.: Высш. школа, 1983, - 256 с., ил.

|