Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Решение. 3.1. Определяем предельные отклонения размеров посадочных поверхностей подшипника качения по среднему диаметру (Dm

|

|

3.1. Определяем предельные отклонения размеров посадочных поверхностей подшипника качения по среднему диаметру (Dm, dm) по ГОСТ 520-2002 (прилож.1, табл.5):

наружный диаметр наружного кольца: Dm = 80-0.013;

внутренний диаметр внутреннего кольца: dm =40-0.012;

3.2. Определяем вид нагружения колец подшипника:

при вращающемся вале и постоянно действующей нагрузке Fr внутреннее кольцо испытывает циркуляционное нагружение, а наружное кольцо – местное нагружение.

3.3 Выбираем посадки для подшипника качения с валом и отверстием корпуса и строим схемы полей допусков для выбранных посадок.

3.3.1. Посадка внутреннего кольца с валом.

При циркуляционном нагружении внутреннего кольца рассчитываем интенсивность нагрузки Рr по формуле

=

=  ∙ 1∙ 1∙ 1 = 857 Н/м,

∙ 1∙ 1∙ 1 = 857 Н/м,

где коэффициенты:

k1 = 1 - нагрузка умеренная, перегрузка до 150% (прилож.1, табл. 6);

к2 = 1 - вал сплошной (прилож.1, табл. 7);

к3 = 1 - подшипник однорядный, осевая нагрузка незначительная (прилож.1, табл. 8);

b= В - 2 r =18 – 4=14 мм, где В=18 мм, r = 2 мм; Fr =12000 Н;

Для сопряжения вала Ø 40 с внутренним кольцом, испытывающим циркуляционное нагружение, с классом точности подшипника 0 (нормальный) и интенсивностью нагрузки Рr =667 Н/м, выбираем поле допуска вала k6 (прилож.1, табл. 9). Посадка Ø 40 L0 / k6 – посадка с натягом.

По ГОСТ 25347-82* для вала Ø 40 k6 определяем:

верхнее отклонение es =+0, 018 мм;

нижнее отклонение ei =+0, 002 мм.

Строим схему полей допусков для выбранной посадки (рис. 3).

| +0, 018 |

| k6 |

| Поле допуска вала |

| L0 |

| -0, 012 |

| Поле допуска внутреннего диаметра внутреннего кольца |

| +0, 002 |

|

Рис. 3. Схема полей допусков вала с внутренним диаметром

внутреннего кольца подшипника качения класса точности 0

3.3.2. Посадка наружного кольца с корпусом.

При местном нагружении наружного кольца подшипника класса точности 0 (нормальный), при неразъемном корпусе, учитывая, что нагрузка умеренная и перегрузка до 150%, для диаметра отверстия корпуса D=80мм, выбираем поле допуска Н7 (прилож., табл. 11).

Посадка Ø 80 Н7/l0 –посадка с зазором.

По ГОСТ 25347-82* для отверстия корпуса Ø 80 определяем:

верхнее отклонение ES=+0, 030 мм;

нижнее отклонение EI=0 отверстия корпуса.

Строим схему полей допусков для выбранной посадки (рис.4).

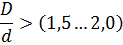

2. 4. Определяем требования к шероховатости, допуски формы и расположения посадочных поверхностей вала и отверстия корпуса под подшипник качения 0-го класса точности.

| Поле допуска отверстия |

| +0, 030 |

| H7 |

| -0, 013 |

| l0 |

| Поле допуска наружного диаметра наружного кольца |

|

Рис. 4. Схема полей допусков отверстия с наружным диаметром

наружного кольца подшипника качения класса точности 0

Для вала:

• параметр шероховатости Ra =1, 25 мкм для посадочной поверхности вала d =40 мм (прилож.1, табл. 2);

• параметр шероховатости Ra = 2, 5 мкм для торцов заплечиков вала d =40 мм (прилож.1, табл. 2);

• допуск круглости TFK=0, 004 мм для посадочной поверхности вала d =40 мм (прилож.1, табл.3);

• допуск профиля продольного сечения TFP=0, 004 мм для посадоч- ной поверхности вала d =40 мм, (прилож.1, табл.3);

• допуск торцового биения TCA = 0, 025 мм для заплечиков вала d =40 мм (прилож.1, табл.4).

Для отверстия корпуса:

• параметр шероховатости Ra =1, 25 мкм для посадочной поверхности отверстия D =80 мм (прилож.1, табл. 2);

• параметр шероховатости Ra = 2, 5 мкм для торцов заплечиков отверстия D =80 мм (прилож.1, табл. 2);

• допуск круглости TFK = 0, 0075 мм для посадочной поверхности отверстия D =80 мм (прилож.1, табл. 3);

• допуск профиля продольного сечения TFP=0, 0075 мм для посадочной поверхности отверстия D =80 мм (прилож.1, табл. 3);

• допуск торцового биения TCA= 0, 046 мм для заплечиков отверстия D =80 мм (прилож.1, табл.4).

3. 5. Указываем:

• на сборочном чертеже обозначения посадок подшипников качения;

• на рабочих чертежах обозначения полей допусков и значения предельных отклонений диаметров, допуски формы и расположения, требования к шероховатости посадочных поверхностей вала и отверстия корпуса под подшипник.

Обозначение размеров и выбранных полей допусков и посадок подшипникового узла на сборочных чертежах приведены на рис. 5, а; на рабочих чертежах вала и отверстия корпуса - на рис. 5, б.

4. Задание по практической работе

4.1. Пользуясь данным руководством, ознакомиться с основными положениями по выбору посадок для подшипников качения.

4.2. Для заданного варианта (прилож.2):

•выбрать посадки для наружного и внутреннего колец подшипника

и построить для них схемы полей допусков;

• определить требования к шероховатости, допуски формы и расположения посадочных поверхностей вала и отверстия корпуса под подшипник качения;

• указать обозначения размеров и выбранных подшипникового узла на сборочном чертеже и требования к геометрическим параметрам посадочных поверхностей вала и отверстия корпуса под подшипники качения на рабочих чертежах.

5. Методика выполнения практической работы

5.1. Определить размеры посадочных поверхностей колец по средним диаметрам для заданного подшипника качения по ГОСТ 520-2002 (прилож.1, табл. 5).

5.2. Определить виды нагружения колец подшипника.

5.3. Выбрать посадки для подшипника качения с валов и отверстием корпуса (прилож.1, табл.9, 10, 11).

5.4. Определить предельные размеры посадочных мест вала и отверстия корпуса по ГОСТ 25347-82 (справочник).

5.5. Построить схемы полей допусков для выбранных посадок подшипника качения с валом и отверстием корпуса.

| Рис.5. |

| 0, 0075 0, 0075 0, 0075 0, 0075 0, 0075 |

5.6. Определить требования к шероховатости, допуски круглости, профиля продольного сечения для посадочных поверхностей вала и отверстия корпуса, допуск торцового биения заплечиков вала и отверстия корпуса (прилож.1, табл. 2, 3, 4,) и указать их на рабочих чертежах вала и отверстия корпуса (рис.6).

5.7. Указать обозначение рассчитанных посадок подшипникового узла на сборочном чертеже (рис.6).

Рис.6. Обозначение посадок подшипника качения на сборочном чертеже

и требований к точности геометрических параметров посадочных

поверхностей вала и отверстия корпуса под подшипники качения для

Контрольные вопросы

1. Как нормируется точность подшипников качения?

2. Какие факторы влияют на выбор посадок подшипников качения?

3.Какие виды нагружения различают для колец подшипников качения и как они влияют на характер посадок в подшипниковом узле?

4.От чего зависит требования к точности геометрических параметров посадочных поверхностей вала и отверстия корпуса под подшипники качения?

Литература

1. Лаптев А.А., Раковщик Т. М. Методическое руководство к лабораторным работам по курсу «Взаимозаменяемость, стандартизация и технические измерения». Задачи инженерного анализа. –М.: Изд-во МАДИ, 1998.

2.ГОСТ 520 – 2002 (ИСО 492 – 94, ИСО 199 – 97). Подшипники качения. Общие технические условия.

3.Гост 3325 – 85*. Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов.

Приложение 1 (ГОСТ 3325 – 85*)

Таблица 1

Точность посадочных поверхностей валов и отверстий

корпусов под подшипники качения

| Класс точности подшипников | Квалитет посадочных поверхностей | |

| отверстий корпусов | валов | |

| 0, 6 | 7, 8 | 6, 7 |

| 5, 4 | 6, 7 | 5, 6 |

| 5, 6 | 4, 5 | |

| Т | 4, 5 | 3, 4 |

Таблица 2

Шероховатость посадочных поверхностей валов и отверстий корпусов под подшипники качения

| Посадочные поверхности | Класс точности подшипника | Номинальный диаметр, мм | |

| До 80 мм | Св. 80 до 500 | ||

| Ra, мкм | |||

| Валов | 1, 25 | 2, 5 | |

| 6, 5 | 0, 63 | 1, 25 | |

| 0, 32 | 0, 63 | ||

| 0, 16 | 0, 32 | ||

| Отверстий корпусов | 1, 25 | 2, 5 | |

| 6, 5, 4 | 0, 63 | 1, 25 | |

| 0, 32 | 0, 63 | ||

| Торцов заплечиков валов и корпусов | 2, 50 | 2, 50 | |

| 6, 5, 4 | 1, 25 | 2, 50 | |

| 0, 63 | 0, 63 |

Таблица 3

Допуски формы посадочных поверхностей вала и отверстия корпуса под подшипники качения

(ГОСТ 3325 – 85*)

| Интервалы номинальных диаметров d и D, мм | Допуски формы посадочных поверхностей, мкм, не более | ||||||||||||

| валов (осей) | отверстий корпусов | ||||||||||||

| допуск круглости | допуск профиля продольного сечения | допуск круглости | допуск профиля продольного сечения | ||||||||||

| классы точности подшипников | |||||||||||||

| Св. | до | 0 и 6 | 5 и 4 | 0 и 6 | 5 и 4 | 0 и 6 | 5 и 4 | 0 и 6 | 5 и 4 | ||||

| От 0, 6 | 2, 5 | 1, 5 | 0, 7 | 0, 4 | 1, 5 | 0, 7 | 0, 4 | - | - | - | - | - | - |

| 2, 5 | 1, 5 | 0, 7 | 0, 4 | 1, 5 | 0, 7 | 0, 4 | 2, 5 | 1, 0 | 0, 5 | 2, 5 | 1, 0 | 0, 5 | |

| 2, 0 | 0, 8 | 0, 5 | 2, 0 | 0, 8 | 0, 5 | 3, 0 | 1, 3 | 0, 6 | 3, 0 | 1, 3 | 0, 6 | ||

| 2, 5 | 1, 0 | 0, 5 | 2, 5 | 1, 0 | 0, 5 | 4, 0 | 1, 5 | 0, 8 | 4, 0 | 1, 5 | 0, 8 | ||

| 3, 0 | 1, 3 | 0, 6 | 3, 0 | 1, 3 | 0, 6 | 4, 5 | 2, 0 | 1, 0 | 4, 5 | 2, 0 | 1, 0 | ||

| 3, 5 | 1, 5 | 0, 8 | 3, 5 | 1, 5 | 0, 8 | 5, 0 | 2, 0 | 1, 0 | 5, 0 | 2, 0 | 1, 0 | ||

| 4, 0 | 2, 0 | 1, 0 | 4, 0 | 2, 0 | 1, 0 | 6, 0 | 2, 5 | 1, 4 | 6, 0 | 2, 5 | 1, 4 | ||

| 5, 0 | 2, 0 | 1, 0 | 5, 0 | 2, 0 | 1, 0 | 7, 5 | 3, 0 | 1, 6 | 7, 5 | 3, 0 | 1, 6 | ||

| 6, 0 | 2, 5 | 1, 2 | 6, 0 | 2, 5 | 1, 2 | 9, 0 | 3, 5 | 2, 0 | 9, 0 | 3, 5 | 2, 0 | ||

| 6, 0 | 3, 0 | 1, 5 | 6, 0 | 3, 0 | 1, 5 | 10, 0 | 4, 0 | 2, 2 | 10, 0 | 4, 0 | 2, 2 | ||

| 7, 0 | 3, 5 | 1, 7 | 7, 0 | 3, 5 | 1, 7 | 11, 5 | 5, 0 | 2, 5 | 11, 5 | 5, 0 | 2, 5 | ||

| 8, 0 | 4, 0 | - | 8, 0 | 4, 0 | - | 13, 0 | 5, 3 | 3, 0 | 13, 0 | 5, 3 | 3, 0 | ||

| 9, 0 | 4, 0 | - | 9, 0 | 4, 0 | - | 14, 0 | 6, 0 | 4, 0 | 14, 0 | 6, 0 | 4, 0 | ||

| 10, 0 | - | - | 10, 0 | - | - | 16, 0 | - | - | 16, 0 | - | - |

Таблица 4

Допуски торцового биения посадочных поверхностей вала и отверстия корпуса под подшипники качения

(ГОСТ 3325 – 85*)

| Интервалы номинальных диаметров d и D, мм | Допуски торцевого биения заплечиков, мкм, не более | |||||||||||

| валов | отверстий корпусов | |||||||||||

| Классы точности подшипников | ||||||||||||

| Св. | до | |||||||||||

| От 1 | 2, 0 | 1, 2 | ||||||||||

| 2, 5 | 1, 5 | 2, 5 | ||||||||||

| 3, 0 | 1, 5 | 2, 5 | ||||||||||

| 4, 0 | 2, 0 | 3, 0 | ||||||||||

| 4, 0 | 2, 5 | 4, 0 | ||||||||||

| 4, 0 | 2, 5 | 4, 0 | ||||||||||

| 5, 0 | 3, 0 | 5, 0 | ||||||||||

| 6, 0 | 4, 0 | 6, 0 | ||||||||||

| 8, 0 | 5, 0 | 8, 0 | ||||||||||

| 10, 0 | 7, 0 | 10, 0 | ||||||||||

| - | - | 12, 0 | ||||||||||

| - | - | 13, 0 | ||||||||||

| - | - | - | - | - | ||||||||

*интервал номинальных диаметров для отверстий корпусов от 3 до 6

Таблица 5

Точность размеров по внутреннему диаметру dm внутреннего кольца и по наружному диаметру Dm наружного кольца радиальных шарикоподшипников (ГОСТ 520 – 2002)

| Допускаемые отклонения для внутреннего диаметра внутреннего кольца, мкм | ||||||||

| Интервалы номинальных диаметров, мм | Классы точности подшипников качения | |||||||

| 0 (нормальный), 6, 5, 4 | (нормальный) | |||||||

| Верхнее отклонение, мкм | Нижнее отклонение, мкм | |||||||

| Cв.18 до 30 | -10 | -8 | -6 | -5 | ||||

| Св.30 до 50 | -12 | -10 | -8 | -6 | ||||

| Св. 50 до 80 | -15 | -12 | --9 | -7 | ||||

| Св. 80 до 120 | -20 | -15 | -10 | -8 | ||||

| Допускаемые отклонения для наружного диаметра наружного кольца, мкм | ||||||||

| Св. 50 до 80 | -13 | -11 | -9 | -7 | ||||

| Св. 80 до 120 | -15 | -13 | -10 | -8 | ||||

| Св.120 до 150 | -18 | -15 | -11 | -9 | ||||

| Св. 150 до 180 | -25 | -18 | -13 | -10 | ||||

| Св. 180 до 250 | -30 | -20 | -15 | -11 | ||||

Таблица 6

Значение коэффициента k 1

| Характер нагрузки | k 1 |

| Нагрузка с умеренными толчками и вибрацией Перегрузка до 150% | 1, 0 |

| Нагрузка с ударами и вибрацией Перегрузка до 300% | 1, 8 |

Таблица 7

Значение коэффициента k 2

| Значение коэффициента k 2* | ||||

| для вала | для корпуса | ||||

| Свыше | До |

|

|

| для всех подшипников |

| - | 0, 4 | ||||

| 0, 4 | 0, 7 | 1, 2 | 1, 4 | 1, 6 | |

| 0, 7 | 0, 8 | 1, 5 | 1, 7 | 1, 4 | |

| 0, 8 | - | 2, 3 | 1, 8 |

* При сплошном вале k 2 =1

dотв – диаметр отверстия полого вала;

Dкорп – диаметр наружной поверхности тонкостенного корпуса.

Таблица 8

Значение коэффициента k3

| k3 | |

| Св. | До | |

| - | 0, 2 | |

| 0, 2 | 0, 4 | 1, 2 |

| 0, 4 | 0, 6 | 1, 4 |

| 0, 6 | 1, 6 | |

| - |

Для радиальных и радиально-упорных подшипников однорядных k3 =1.  - угол контакта тел качения с дорожкой качения.

- угол контакта тел качения с дорожкой качения.

Таблица 9

Поля допусков посадочных мест валов подшипников качения (Циркуляционное нагружение)

| Внутренний диаметр внутреннего кольца, мм | Допустимые значения Pr, Н/мм | ||||||||

| Поля допусков для вала | |||||||||

| Класс точности подшипника | |||||||||

| 0, 6 | 5, 4, 2* | ||||||||

| Св. | до | js6 | k6 | m6 | n6 | js5 | k5 | m5 | n5 |

| до 300 | 300-1400 | 1400-1600 | 1600-3000 | до 300 | 300-1400 | 1400-1600 | 1600-3000 | ||

| до 600 | 600-2000 | 2000-2500 | 2500-4000 | до 600 | 600-2000 | 2000-2500 | 2500-4000 | ||

| до 700 | 700-3000 | 3000-3500 | 3500-6000 | до 700 | 700-3000 | 3000-3500 | 3500-6000 | ||

| до 900 | 900-3500 | 3500-4500 | 4500-8000 | до 900 | 900-3500 | 3500-4500 | 4500-8000 |

* Для подшипников 2-го класса точности вал выполняется по 4-му квалитету.

Таблица 10

Поля допусков посадочных мест отверстий под подшипники качения (циркуляционное нагружение)

| Наружный диаметр наружного кольца, мм | Допустимые значения Pr, Н/мм | ||||||||

| Поля допусков для корпусов | |||||||||

| Класс точности подшипника | |||||||||

| 0, 6 | 5, 4, 2* | ||||||||

| Св. | до | K7 | M7 | N7 | P7 | K6 | M6 | N6 | P6 |

| до 800 | 800-1000 | 1000-1300 | 1300-2500 | до 800 | 800-1000 | 1000-1300 | 1300-2500 | ||

| до 1000 | 1000-1500 | 1500-2000 | 2000-3300 | до 1000 | 1000-1500 | 1500-2000 | 2000-3300 | ||

| до 1200 | 1200-2000 | 2000-2600 | 2600-4000 | до 1200 | 1200-2000 | 2000-2600 | 2600-4000 | ||

| до 1600 | 1600-2500 | 2500-3500 | 3500-5500 | до 1600 | 1600-2500 | 2500-3500 | 3500-5500 |

* Для подшипников 2-го класса точности отверстия выполняются по 5-му квалитету.

Таблица 11

Поля допусков посадочных мест валов и отверстий корпусов под подшипники качения (местное нагружение)

| Размеры посадочных диаметров, мм | Поля допусков | Типы подшипников | ||||||

| валов | отверстий в корпусе | |||||||

| Св. | до | корпус неразъемный | корпус разъемный | |||||

| Нагрузка спокойная или с умеренным толчками и вибрацией; перегрузка до 150% | ||||||||

| Класс точности подшипника качения | ||||||||

| 5, 4 | 0, 6 | 5, 4 | 0, 6 | 5, 4 | 0, 6 | |||

| - | h5 | h6 | H6 | H7 | H6 | H7 H8* | Все типы подшипников, кроме штампованных игольчатых | |

| g5 | g6 f6 | G6 | G7 | |||||

| f6 | ||||||||

| F7 | F8 | |||||||

| Нагрузка с ударами и вибрацией; перегрузка до 300% | ||||||||

| Класс точности подшипника качения | ||||||||

| 5, 4 | 0, 6 | 5, 4 | 0, 6 | 5, 4 | 0, 6 | |||

| - | h5 | h6 | Js6 | Js7 | Js6 | Js7 | Все типы подшипников, кроме штампованных, игольчатых, роликовых, конических двухрядных | |

| H6 | H7 | |||||||

| g5 | g6 | |||||||

| - | h5 | h6 | H6 | H7 | Js6 | Js7 | Роликовые конические двухрядные | |

| g5 | g6 |

*Применять при частоте вращения не более 0, 6 nпр, где nпр – предельно допустимая частота вращения подшипников

Приложение 2

Варианты заданий

| Номер вар. | Класс точности подшипника | Размеры подшипника, мм d× D× B, r | Нагрузка радиальная Fr, кН | Характер нагрузки | Вращающийся элемент | Конструктивные особенности |

| 0-208 | 40× 80× 18, r =2 | нагрузка умеренная с малой вибрацией | вал | корпус разъемный, вал сплошной | ||

| 6-208 | 40× 80× 18, r =2 | нагрузка умеренная с малой вибрацией | корпус | корпус разъемный, dотв/d=0, 25 | ||

| 5-208 | 40× 80× 18, r = 2 | нагрузка умеренная с малой вибрацией | вал | корпус разъемный, вал сплошной | ||

| 0-209 | 45× 85× 19, r =2 | нагрузка с ударами и вибрацией | корпус | корпус неразъемный, D/Dкорп=0, 6 вал сплошной | ||

| 6-209 | 45× 85× 19, r =2 | нагрузка умеренная с малой вибрацией | корпус | корпус неразъемный dотв/d=0, 25 | ||

| 5-209 | 45× 85× 19, r =2 | нагрузка умеренная с малой вибрацией | вал | корпус неразъемный, вал сплошной | ||

| 4-209 | 45× 85× 19, r =2 | нагрузка спокойная | вал | корпус разъемный, вал сплошной | ||

| 0-210 | 50× 90× 20, r =2 | нагрузка спокойная | корпус | корпус разъемный, вал сплошной | ||

| 6-210 | 50× 90× 20, r =2 | нагрузка спокойная | вал | корпус разъемный dотв/d=0, 5 | ||

| 5-210 | 50× 90× 20, r =2 | перегрузка до 150% | вал | корпус разъемный, вал сплошной | ||

| 0-211 | 55× 100× 20, r =2, 5 | перегрузка до 300% | вал | корпус неразъемный, D/Dкорп=0, 8, вал сплошной | ||

| 6-211 | 55× 100× 21, r =2, 5 | перегрузка до 300% | корпус | корпус разъемный, вал сплошной | ||

| 5-211 | 55× 100× 21, r =2, 5 | перегрузка до 150% | вал | корпус разъемный, вал сплошной | ||

| 0-212 | 60× 210× 22, r =2, 5 | перегрузка до 150% | вал | корпус разъемный, вал сплошной | ||

| 6-212 | 60× 210× 22, r =2, 5 | нагрузка с ударами и вибрацией | корпус | корпус неразъемный dотв/d=0, 7 | ||

| 4-212 | 60× 210× 22, r =2, 5 | нагрузка с ударами и вибрацией | вал | корпус неразъемный dотв/d=0, 5 | ||

| 0-213 | 65× 120× 23, r =2, 5 | нагрузка с ударами и вибрацией | вал | корпус разъемный, вал сплошной | ||

| 6-213 | 65× 120× 23, r =2, 5 | нагрузка с умеренными толчками | корпус | корпус неразъемный, D/Dкорп=0, 8, вал сплошной | ||

| 5-213 | 65× 120× 23, r =2, 5 | нагрузка с умеренными толчками | вал | корпус неразъемный, dотв/d=0, 5 | ||

| 0-214 | 70× 125× 24, r =2, 5 | нагрузка с умеренными толчками | вал | корпус неразъемный, D/Dкорп=0, 6, вал сплошной | ||

| 6-214 | 70× 125× 24, r =2, 5 | перегрузка до 300% | вал | корпус разъемный, вал сплошной | ||

| 4-215 | 75× 130× 25, r =2, 5 | нагрузка спокойная | корпус | корпус неразъемный, D/Dкорп=0, 6, вал сплошной | ||

| 5-215 | 75× 130× 25, r =2, 5 | нагрузка спокойная | вал | корпус разъемный, вал сплошной | ||

| 0-215 | 75× 130× 25, r =2, 5 | нагрузка спокойная | вал | корпус неразъемный, dотв/d=0, 7 | ||

| 6-215 | 75× 130× 25, r =2, 5 | нагрузка с ударами и вибрацией | вал | корпус неразъемный, вал сплошной | ||

| 0-216 | 80× 140× 26, r =3, 0 | нагрузка с ударами и вибрацией | корпус | корпус разъемный, вал сплошной | ||

| 6-216 | 80× 140× 26, r =3, 0 | нагрузка с ударами и вибрацией | вал | корпус неразъемный, dотв/d=0, 5 | ||

| 0-217 | 85× 150× 28, r =3, 0 | перегрузка до 150% | вал | корпус неразъемный, D/Dкорп=0, 8, вал сплошной | ||

| 6-218 | 90× 160× 30, r =3, 0 | перегрузка до 150% | вал | корпус разъемный, вал сплошной | ||

| 5-219 | 95× 170× 32, r =3, 5 | перегрузка до 300% | вал | корпус неразъемный, dотв/d=0, 7 |