Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Магнитотвердые материалы

|

|

Магнитотвердые материалы отличаются от магнитомягких высокой коэрцетивной силой и остаточной индукцией. Площадь петли гистерезиса у них значительно больше, чем у магнитомягких материалов, следовательно, они трудно намагничиваются. Будучи намагниченными, они могут долго сохранять магнитную энергию, то есть служить источником постоянного магнитного поля, поэтому их применяют главным образом для изготовления постоянных магнитов, которые должны создавать в воздушном зазоре между своими полюсами магнитное поле.

Величина магнитной энергии в рабочем зазоре магнита определяется соотношением

W = HB/2

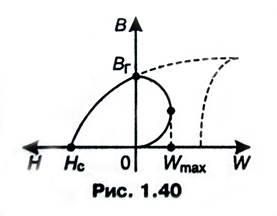

Наглядное представление о том, как зависит энергия от индукции, дает рис. 1.40, где в первом квадранте показана зависимость магнитной энергии W от индукции B а во втором квадранте показан участок петли гистерезиса, соответствующий размагничиванию, то есть зависимость В от H. Нетрудно понять, что каждой точке на графике В =ƒ (H) соответствует ордината графика W=ƒ (H) и существует такое положение точки на графике В =ƒ (H), которой соответствует максимум магнитной энергии Wmax. Значение Wmax определяет наилучшее использование магнита, поэтому эта энергия является наиболее важной характеристикой, определяющей качество материала.

Магнитотвердые материалы по составу и способу получения подразделяют на пять

групп:

- литые высококоэрцитивные сплавы;

- металлокерамические и металлопластические магниты;

- магнитотвердые ферриты;

- сплавы на основе редкоземельных металлов;

- материалы для магнитной записи информации.

К группе литых высококоэрцитивных сплавов относятся железо-никель-алюминевые и железо-никель-кобальт-алюминевые сплавы, легируемые медью, никелем, титаном и ниобием. Магнитная энергия таких сплавов достигает 36 кДж/м, коэрцитивная сила — 110 кА/м.

Металлокерамические и металлопластические магниты создаются методами порошковой металлургии. Металлокерамические магниты получают путем прессования порошка, состоящего из измельченных тонкодисперсных магнитных сплавов, и последующего спекания при высокой температуре. Из-за пористости материалов их магнитная энергия на 10-20 % ниже, чем у литых сплавов. Металлопластические магниты получают из порошка магнитного сплава, смешанного с порошком диэлектрика. Процесс изготовления магнитов состоит в прессовании и нагреве заготовок до 120-180 °С для полимеризации диэлектрика. Из-за того, что около 30 % объема занимает неферромагнитный связующий диэлектрический материал, их магнитная энергия на 40-60 % меньше, чем у литых сплавов. Из магнитотвердых ферритов наибольшее распространение получили бариевый феррит и кобальтовый феррит. Магнитная энергия этих ферритов достигает 12 кДж/м. Магнитотвердые материалы из сплавов на основе редкоземельных металлов весьма перспективны, но еще недостаточно изучены и освоены в техническом отношении. Практически известны сплавы самария и празеодима с кобальтом, магнитная энергия которых достигает 80 кДж/м. Недостатками этих сплавов являются их высокая хрупкость и значительная стоимость.

В качестве материалов для магнитной записи информации применяют тонкие металлические ленты из нержавеющих сплавов и ленты на пластмассовой основе с порошковым рабочим слоем. В технике магнитной записи наибольшее распространение получили полимерные ленты с нанесенным слоем магнитного лака, состоящего из магнитного порошка, связующего вещества, летучего растворителя и различных добавок, уменьшающих абразивность рабочего слоя.