Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Конструктивные требования к сварным соединениям.

|

|

Для обеспечения высокого качества и надежной работы сварных соединений они должны отвечать ряду требований. Чтобы уменьшить сварочные деформации (искажение формы), следует стремиться к наименьшему объему сварки в конструкции, применяя швы наименьшего катета (наименьшей толщины), полученные по расчету или по конструктивным соображениям. Следует избегать пересечений сварных швов, близкого их расположения друг к другу, образования швами замкнутых контуров.

Размеры и форму сварных угловых швов следует принимать с учетом следующих условий:

1) катеты угловых швов определяются расчетом, но не менее указанных в СниП

2) катеты угловых швов должны быть не более  ≤ 1, 2t (t — наименьшая из толщин свариваемых элементов) 3) Наименьшая расчетная длина

≤ 1, 2t (t — наименьшая из толщин свариваемых элементов) 3) Наименьшая расчетная длина  углового шва должна быть не менее

углового шва должна быть не менее  и не менее 40 мм из-за наличия непровара в начале и в конце шва. 4) Наибольшая расчетная длина фланговых угловых швов должна быть не более

и не менее 40 мм из-за наличия непровара в начале и в конце шва. 4) Наибольшая расчетная длина фланговых угловых швов должна быть не более  , так как фактически напряжение в шве по длине распределяется неравномерно, то при очень длинных швах его крайние точки могут быть перенапряжены, а средняя часть не полностью включена в работу. Это ограничение не распространяется на те фланговые швы, в которых усилия передаются по всей длине шва.5) Размер нахлестки должен быть не менее 5 толщин наиболее тонкого из соединяемых элементов, иначе в швах могут образоваться трещины, вызванные сварочными деформациями 6) соотношение размеров катетов угловых швов должно быть, как правило, 1: 1. Чтобы уменьшить концентрации напряжений в конструкциях, воспринимающих динамические и вибрационные нагрузки или при статической нагрузке, ноэксплуатируемых с расчетной температурой ниже –40°С, а также в любых конструкциях из высокопрочных сталей в лобовых угловых швах соотношение катетов принимают 1: 1.5, при этом больший катет должен быть направлен вдоль усилия, воспринимаемого соединением. 7) Кромки прокатных профилей имеют с одной стороны закругления, поэтому наибольшая катет углового шва вдоль этих кромок принимается несколько меньшей, чем толщина пера или полки профиля. Наибольший катет углового шва вдоль обушка уголка может достигать 1, 2 t (t— толщина полки уголка).

, так как фактически напряжение в шве по длине распределяется неравномерно, то при очень длинных швах его крайние точки могут быть перенапряжены, а средняя часть не полностью включена в работу. Это ограничение не распространяется на те фланговые швы, в которых усилия передаются по всей длине шва.5) Размер нахлестки должен быть не менее 5 толщин наиболее тонкого из соединяемых элементов, иначе в швах могут образоваться трещины, вызванные сварочными деформациями 6) соотношение размеров катетов угловых швов должно быть, как правило, 1: 1. Чтобы уменьшить концентрации напряжений в конструкциях, воспринимающих динамические и вибрационные нагрузки или при статической нагрузке, ноэксплуатируемых с расчетной температурой ниже –40°С, а также в любых конструкциях из высокопрочных сталей в лобовых угловых швах соотношение катетов принимают 1: 1.5, при этом больший катет должен быть направлен вдоль усилия, воспринимаемого соединением. 7) Кромки прокатных профилей имеют с одной стороны закругления, поэтому наибольшая катет углового шва вдоль этих кромок принимается несколько меньшей, чем толщина пера или полки профиля. Наибольший катет углового шва вдоль обушка уголка может достигать 1, 2 t (t— толщина полки уголка).

Сварные стыковые соединения листовых деталей следует, как правило, выполнять прямыми с полным проваром и с применением выводных планок. Применение комбинированных соединений, в которых часть усилия воспринимается сварными швами, а часть – болтами, не допускается. При ручной сварке за один проход может быть выполнен шов катетом до 8 мм.

Если в конструкции применяются прерывистые швы, то для обеспечения надежной совместной работы соединяемых элементов расстояние между участками швов в свету должно быть не более 15t в сжатых элементах и не более 30t в растянутых и нерабочих элементах (t – наименьшая толщина соединяемых элементов).

|

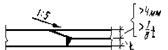

При соединении встык листов различной толщины, если разница в толщинах не сталей превышает 4 мм и величина уступа не превышает 1/8 толщины более тонкого листа, стык может быть выполнен без скоса кромок.

В противном случае для плавного перехода усилий в стыке необходим односторонний или двусторонний скоскромок с уклоном не более 1/5.

26.Основные дефекты сварных швов.

Основные дефекты сварных швов разделяются на наружные и внутренние.

К наружным дефектам относятся:

- Подрез – образуется при неправильном положении электрода, избытке тепла, завышении скорости сварки.

- Кратер – образуется при резком обрыве дуги.

- Непровар – образуется при неправильном выборе режима сварки, отсутствии разделки кромок, смещении оси электрода с оси шва.

- Свищ – воронкообразное углубление, которое образуется из раковины или большой поры при кристаллизации металла.

- Поверхностное окисление – происходит из-за плохой защиты зоны сварки.

- Трещины – образуются при большом содержании серы и фосфора, большой скорости сварки, неправильного выбора сварочных материалов, чрезмерного закрепления свариваемых элементов.

Внутренние дефекты: Внутренние трещины; Поры; Шлаковые и окисные включения.

Внутренние дефекты приводят к концентрации напряжений, снижению пластичности, прочности.

Основные виды контроля качества сварных швов.

До начала сварки производят входной (предварительный) контроль качества основного металла и сварочных материалов (электродов, флюсов, аппаратуры, приспособлений). Перед началом контроля сварные швы и околошовная зона очищаются от шлака и брызг.

Для выявления наружных дефектов используют:

-Внешний осмотр и измерение (подвергаются 100% швов)

-Внешний осмотр с применением лупы с 10-20 – кратным увеличением

-Цветную капиллярную дефектоскопию. Для этого на шов и ОШЗ наносят краситель (пенетрант), который после некоторой выдержки удаляют и напыляют проявитель на основе каолина. Находящийся в наружных дефектах (трещинах, свищах, порах и т.п.) пенетрант окрашивают коалин в дефектных местах.

Внутренние дефекты в сварных соединениях выявляют с помощью:

-Рентгеновского просвечивания. Рентгеновские лучи проникают через металл и воздействуют на рентгеновскую плёнку с обратной стороны шва.

-Гамма просвечивания

-Ультразвукового контроля. Ультразвук отражается от поверхностей раздела – пор, трещин, раковин.

-Магнитного метода, который основан на анализе магнитных полей рассеяния, возникающих в местах дефектов при воздействии магнитного поля.

Проверка герметичности сварных швов производится несколькими способами:

-Керосиновой пробой. Сварной шов с одной стороны обмазывается мелом, разведенным в воде. После высыхания обратную сторону смачивают керосином. При наличии неплотности на меловой поверхности появляются желтые керосиновые пятна.

-Пневматическими испытаниями. В контролируемый сосуд нагнетается воздух. Сварные швы с наружной стороны обмазывают мыльным раствором и по появляющимся пузырькам устанавливают место дефекта.

-Гидравлическими испытаниями. Обычно такие испытания совмещают с прочностными испытаниями труб, резервуаров и т.п.

-Вакуумным способом. Этот метод используется при проверке тех сварных швов, к которым невозможен доступ с обратной стороны (днища резервуаров, газгольдеров). Шов обмазывают мыльным раствором, сверху накладывают вакуумную камеру с прозрачной крышкой, стыки уплотняют, откачивают воздух. В местах дефектов появляются пузыри на мыльном растворе.

Могут также применяться разрушающие методы контроля: механические испытания на прочность и пластичность, металлографические исследования, позволяющие определить структуру металла, размер зерна, а также выявить микротрещины.