Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Специальные приспособления

|

|

К специальной оснастке относятся такие ее конструкции, которые создаются для одной (или нескольких) операций обработки или сборки одной детали. Специальные конструкции технологической оснастки делятся на универсально-сборные (УНП), сборно-разборные (СРП) и неразборные.

Ø Универсально-сборные приспособления (УСП)

Универсально-сборные системы (УСП) представляют собой комплект стандартных элементов, изготовленных с высокой степенью точности и обладающие повышенными прочностью и износостойкостью. Получили наибольшее распространение для станков с ЧПУ.

Установка и закрепление различных заготовок происходит в специальных приспособлениях, собранных из стандартных установочных и зажимных элементов. Приспособления компонуют из окончательно и точно обработанных взаимозаменяемых элементов: угольников, стоек, призм, опор, прихватов, крепежных деталей и т.д. Эти приспособления полностью обратимы. Неразъемные соединения исключены. Система УСП наиболее широко используется на опытных заводах и в условиях мелко- и среднесерийного производства.

Высокая точность элементов УСП обеспечивает сборку приспособлений без последующей механической доработки. После использования компоновок их разбирают на составные части, многократно используемые в различных сочетаниях в новых компоновках. Элементы УСП постоянно находятся в обращении в течение 18— 20 лет. Такая система не требует конструирования и изготовления приспособлений. Цикл оснащения станка приспособлением системы УСП состоит из сборки компоновки и ее установки, на что затрачивается в среднем 3—4 ч.

Конструктивной особенностью элементов УСП является наличие шпоночных пазов для точного и жесткого крепления деталей между собой при сборке. Для ускорения сборки, наиболее часто применяемые узлы также стандартизованы и хранятся в собранном виде. Они должны собираться без выверки и подбора. Поэтому к точности деталей УСП предъявляются высокие требования. Отклонение от параллельности не должно превышать 0, 01 мм на длине 200 мм, от перпендикулярности – 0, 01 мм на длине 100 мм.

Время, затраченное на сборку УСП, компенсируется при обработке первых 2-3 деталей. Элементы УСП могут служить 6-10 лет, можно изготовить десятки тысяч приспособлений. Точность обработки, например, при растачивании находится в пределах IT7-IN8. Эти приспособления используются для обработки деталей только одного типоразмера. Эти приспособления перекомпоновываются после окончания обработки очередной партии деталей. Элементы приспособлений могут использоваться неограниченное количество раз.

ГОСТами регламентированы три системы УСП с шириной паза 8 мм (УСП-8) для обработки небольших деталей, УСП-12 для обработки деталей максимальные размеры которых равны 700*400*200 мм, и УСП-16 для деталей размером 25--*2500*1000.

Для базирования и закрепления приспособления на станке или накладной плите используют дополнительные базирующие элементы УСП. Комплект УСП для станков с ЧПУ содержит меньшее количество деталей и он проще, чем УСП для универсальных станков. Это связано с тем, что на станках с ЧПУ не используются кондукторные плиты.

Недостатком УСП является их недостаточная жесткость. Установлено, что 85% деформаций компоновки УСП составляет деформация самих элементов приспособления, а остальное – деформация стыков. При этом влияние количества стыков на общую деформацию невелико. Таким образом, увеличение количества стыков в УСП по сравнению с неразборными приспособлениями не оказывает существенного влияния на увеличение деформаций, возникновение вибраций и, следовательно, точность обработки.

В комплект УСП входит более 2000 стандартных деталей и узлов различных типов и типоразмеров. Все элементы делятся на шесть групп: базовые детали, гидравлические цилиндры, опорные, прижимные и установочные элементы, гидропривод и арматура. Такое разнообразие элементов позволяет собрать несколько сотен различных компоновок приспособлений.

|

Базовые - это детали и узлы, служащие основаниями для компоновки приспособлений: стандартные плиты, пневмостол, магнитная плита, самоцентрирующий и плавающий зажимы. Базовые элементы выполняются в виде круглых и прямоугольных плит и в виде угольников с углом при вершине 30° и 45°. На верхней и боковых поверхностях выполняются шпоночные и Т-образные пазы. Отклонение от параллельности и перпендикулярности пазов составляет 0, 005 мм. на 100 мм. длины. На нижней плоскости плиты имеются шпонки для базирования приспособления на столе станка.

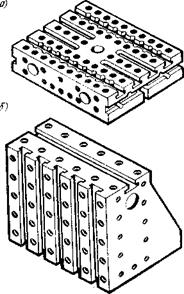

Рисунок 14 - Базовые элементы УСП

Опорные детали (опоры прямоугольные, планки, корпуса, подкладки, опоры регулируемые) предназначены для установки и закрепления гидроцилиндров в собираемые приспособления в необходимом положении и для базирования обрабатываемых заготовок.

Прижимные детали в сборочные единицы обеспечивают зажим обрабатываемых заготовок в приспособлениях. К этой группе относятся прижимы гидравлические, прихваты самоустанавливающиеся, ступенчатые и вильчатые, прижимы клиновые и эксцентриковые.

Рисунок 15 -

|

Базовая плита УСП с опорными деталями

Установочные детали и сборочные единицы (упоры регулируемые, угольники, переходные шпонки, вкладыши) служат для базирования заготовок, а также для взаимной фиксации элементов приспособления.

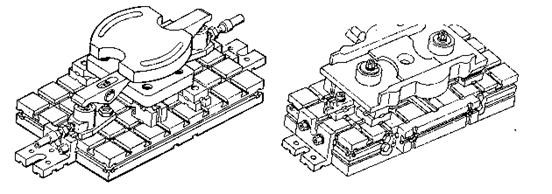

Рисунок 16 -

|

Примеры приспособлений для обработки по контуру

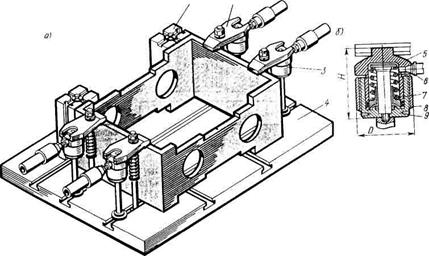

Универсально-сборные механизированные приспособления для станков с ЧПУ (УСПМ-ЧПУ) являются дальнейшим развитием УСП. Компоновки УСПМ-ЧПУ предназначены для установки заготовок на станках с ЧПУ фрезерной и сверлильной групп в условиях единичного и мелкосерийного производства. Основой комплектов УСПМ-ЧПУ являются гидравлические блоки, представляющие собой базовые плиты УСП с сеткой пазов и встроенными гидроцилиндрами, а также плиты без встроенных цилиндров. В последнем случае для механизации зажимов применяют различные гидроцилиндры (гидроприхваты).

|

Гидроприхваты обеспечивают достаточно большие усилия при креплении заготовки и являются быстродействующими Основой гидроприхвата (с прижимной планкой 2) является гидроцилиндр 3, показанный на рис. 4.6, 6. Он состоит из трех основных частей: корпуса 9, поршни 5 с возвратной пружиной 7 и фиксирующей гайки 8. При подаче масла под давлением через штуцер 6 поршень поднимается вместе с одним из концов планки, поворачивая ее относительно средней опоры (винт с гайкой) Происходит закрепление заготовки.

Рисунок 17 - УСПМ-ЧПУ с гидроприхватами

Ø Сборно-разборные приспособления (СРП)

Сборно-разборные конструкции (СРП) разработаны специально для оснащения фрезерных станков с ЧПУ и многоцелевых станков. СРП компонуются из стандартных деталей и узлов, обладающих ограниченной обратимостью. Они относятся к специализированной оснастке. Наиболее трудоемкие и металлоемкие узлы используют многократно.

Компоновки СРП собираются из стандартных деталей и сборочных единиц, фиксируемых относительно друг друга системой палец—отверстие. Для этой цели в базовых деталях имеются сетки точных координатно-фиксирующих отверстий. Детали и сборочные единицы компоновок СРП крепятся на столе станка посредством Т-образных пазов с размерами, соответствующими пазам на столах станков.

В компоновках СРП в отличие от УСП число сборочных единиц преобладает над деталями. Приспособления переналаживаются посредством перекомпоновки, регулирования положения базирующихся и зажимных элементов или замены сменных наладок.

Система палец — отверстие гарантирует более высокие точность, жесткость и стабильность параметров приспособления. Это достигается за счет изготовления штырей 2 с двумя коническими поверхностями. На этот штырь надеты две разрезные стальные втулки 3 и 4, на торцах которых находятся полиуретановые кольца 1 и 5. Высота набора штырь, втулки, кольца в свободном состоянии больше, чем суммарная глубина базирующих отверстий 12Н7. При затягивании гайки 7 втулки выбирают радиальный зазор в соединении.

Система палец — отверстие гарантирует более высокие точность, жесткость и стабильность параметров приспособления. Это достигается за счет изготовления штырей 2 с двумя коническими поверхностями. На этот штырь надеты две разрезные стальные втулки 3 и 4, на торцах которых находятся полиуретановые кольца 1 и 5. Высота набора штырь, втулки, кольца в свободном состоянии больше, чем суммарная глубина базирующих отверстий 12Н7. При затягивании гайки 7 втулки выбирают радиальный зазор в соединении.

Фиксирующие отверстия выполнены во втулках из прочного и износостойкого металла, втулки запрессованы в корпуса плит и угольников. Для крепления на станке базовые элементы комплекта снабжены Т-образными пазами.

|  | ||

В комплект СРП-ЧПУ входят базовые сборочные единицы, прижимные элементы; опорные элементы (опоры регулируемые, подводимые, самоустанавливающиеся, планки, подкладки) установочные элементы (пальцы, штыри, шаблоны) крепежные детали пружины, переходные планки для дополнения приспособлений элементами из комплектов УСП.

Рисунок 18 - Базовые элементы СРП

Стандартные элементы корпусов применяются или совсем без доработки, или с незначительной доработкой, не исключающей возможность многократного их использования. Количество стандартных деталей в конструкции СРП составляет от 70 до 100%.

Большинство деталей корпусов изготавливают из чугуна СЧ18-24. Точность изготовления деталей СРП обычная, поэтому трудоемкость невысокая. Взаимная непараллельность и неперпендикулярность – 0, 3 мм на 100 мм длины.

Для создания крупногабаритных, дорогостоящих приспособлений используют сочетание СРП и УНП. В этих случаях конструкция базисной части специализированных приспособлений выполняется как сборно-разборная, компонуемая из стандартных элементов. Пример – скальчатые кондукторы с пневмоприводом. Кондукторные втулки закрепляют на сменных плитках (наладках), которые устанавливают по фиксирующим штырям на подвижной верхней кондукторной плите.

Деталь крепится универсальными прихватами и зажимами. В отличие от УСП, приспособления разбирается только после снятия изделия с производства. Большинство деталей используется повторно. Поэтому при компоновке СРП допускается некоторая доработка стандартных элементов (сверление крепежных отверстий, доработка базовых поверхностей и т.д.). Конструкции стандартных элементов СРП рассчитаны на 3-4-х кратное использование.

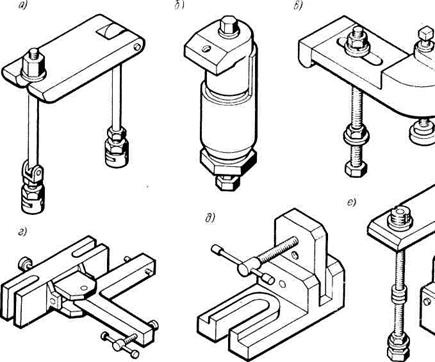

Рисунок 19 -

|

Стандартные прихваты комплекта СРП

Элементы гидравлики подключаются либо к гидросистеме станка, либо работают от автономной маслостанции, в состав которой входят насосная установка с резервуаром для масла, система фильтров, контрольно-регулирующая аппаратура. Одна установка может обслуживать несколько близко расположенных станков.

Зажимные устройства могут приводиться в действие пневмогидроусилителем. Такой агрегат имеет пневматический и гидравлический цилиндры, причём площадь пневмоцилиндра примерно в 20 раз больше площади гидроцилиндра. Такое соотношение размеров позволяет при рабочем давлении в пневмосети 0, 5 МПа получать рабочее давление в гидравлической части агрегата 10 МПа.

В некоторых устройства для закрепления заготовок используют мощные тарельчатые пружины, а гидравлику применяют для сжатия пружин при раскреплении заготовки. Соединяется гидравлическая система приспособления с источником питания при помощи быстроразъёмных муфт через обратный клапан, препятствующий падению давления в цилиндрах приспособления при разъединении муфты.

Базовая плита СРП может использоваться как основание приспособления-спутника для многоцелевых станков. При использовании приспособлений-спутников возникает задача точной фиксации спутника на столе станка. Она решается путём базирования приспособления-спутника по плоским направляющим и двум базовым фиксаторам с последующим закреплением его на столе. При изнашивании направляющих и фиксаторов может возникнуть погрешность установки, которая снижает точность обработки. В этом случае вводится контроль положения спутника на станке с последующим вводом коррекции положения инструмента в управляющую программу. В более сложных станочных системах, оснащённых специальными устройствами, контроль положения спутника и ввод коррекции в программу выполняются автоматически. Заготовки на приспособления-спутники устанавливаются по своим базирующим элементам. Закрепление заготовок может выполняться различного рода прихватами с ручным или механизированным приводом. Схема закрепления должна предусматривать максимальную обработку без перезакрепления заготовки.

Ø Неразборные специальные приспособления

Неразборные специальные конструкции (НСП) используют неразъемные конструкции и ограниченное применение стандартных деталей. Эти конструкции повторно не используются.

Другое направление работ по стандартизации приспособлений- агрегатирование – создание сборно-разборных конструкций оснастки, собираемой из стандартизованных взаимозаменяемых деталей и узлов. Это чаще всего универсальные и специализированные наладочные приспособления. Оснастка со сменными наладками пригодна для многократного применения, экономически выгодна даже при малой серийности производства. Эти приспособления бывают: УНП, рабочие узлы настраиваются (регулируются), специализированные наладочные приспособления –универсальный блок, которых (корпус) оснащается сменными наладками.

Выбор систем стандартизованных конструкций технологической оснастки в конкретных производственных условиях зависит от ряда факторов, прежде всего, от типа производства, планируемого срока производства данного изделия, размера партии и т.д. Эти факторы оговорены ГОСТ 14.305-73 «ЕСТПП. Правила выбора технологической оснастки» и ГОСТ 14.310-73 «ЕСТПП. Правила организации разработки средств технологического оснащения». Нормативно-технические документы рекомендуют область применения каждого вида оснастки см. табл. 10-3, стр. 143.

На Горьковском заводе им. Орджоникидзе на основе 262 стандартных базовых конструкций было скомпоновано 1174 переналаживаемых приспособления, заменивших свыше 10000 специальных приспособления.

Разработка типовых компоновок и изготовление стандартизованных элементов технологической оснастки не входит в цикл подготовки производства конкретной детали. Эти работы должны проводиться заблаговременно.