Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Организуйте производство российского сыра

|

|

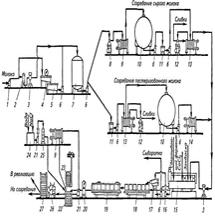

Рис. / — самовсасывающий насос; 2 — фильтр; 3 — воздухоотделитель; 4— счетчик, 5—весы для молока; 6, 8, 11 — емкости для молока; 7— центробежный насос; 9 — сепаратор-молокоочиститель; 10 — пластинчатая охладительная установка; 12— емкость для созревания молока; 13— пластинчатая теплообменная установка; 14— сепаратор-нормализатор; 75—аппарат для выработки сырного зерна; 16— формовочный аппарат; 17— прессы; 18— весы для сыра; 19, 24— насосы для рассола; 20— полки; 21 — контейнер для посолки сыра; 22— контейнер для созревания сыра; 23 — трубчатая пастеризационно-охладтельная установка; 25— емкость для растворения соли; 26— электропогрузчик; 27— машина для мойки сыра; 28— машина для мойки полок.сыр - мол продукт или молоч составной продукт, произведенный из мол, молоч прод и (или) побочных прод переработки мол с исп-ем спец заквасок, технол, обеспечивающих коагуляцию мол белков с помощью молокосвертывающих ферментов или без их использования, либо кислотным или термокислотным способом с последующим отделением сырной массы от сыворотки, ее формованием, прессованием, посолкой, созреванием или без созревания с добавлением не в целях замены составных частей мол немолоч компонентов или без их добавления. На сыр распростр ГОСТ Р 52686-2006, изменение №1 ГОСТ Р 52686-2006. Российский сыр. Основные технологические показатели: массовая доля жира в сухом веществе не менее 50 %; влаги после прессования 43...45, в зрелом сыре 40...42 %; температура второго нагревания 41...43°С; рН после прессования 5, 2...5, 3, зрелого сыра 5, 25...5, 35; массовая доля поваренной соли 1, 3..Л, 8 %; продолжит-ть созревания 60 сут.При выработке сыра из молочного концентрата процесс ультрафильтрации ведут до массовой доли сухих веществ в концентрате 15, 5 + 0, 5 %, в том числе белка 4, 75 ± 0, 25 %, жира 4, 75 ± 0, 25 %. Кислотность молочного концентрата перед переработкой на сыр должна быть не более 23 °Т.

В пастеризованное и нормализованное молоко при температуре свертывания вносят водный раствор хлорида кальция из расчета 25 + 15 г безводной соли на 100 кг молока и бактериальную закваскумезофильных молочнокислых стрептококков в количестве 0, 5...1, 5 %. При недостаточной скорости молочнокислого процесса дополнительно вносят закваску мезофильных мол-кислых палочек вида L. plantarum в количестве до 0, 2 %.В молоко перед свертыванием допускается вносить нитрат калия или натрия из расчета 20 ± 10 г соли на 100 кг молока. Молочная смесь перед свертыванием должна иметь титруемую кислотность 20...21 " Т.Если сыр вырабатывают из молочного концентрата, дозу хлорида кальция увеличивают на 6 ± 2 %. Дозы бактериальной закваски и нитрата калия или натрия остаются такими же, как и при выработке сыра из обычной молочной смеси.Температуру свертывания молока (молочного концентрата) устанавливают в пределах 32...34 °С. Свертывание осуществляется под действием молокосвертываю-щего фермента. Количество вносимого фермента должно обеспечивать свертывание молока (молочного концентрата) за 30 ± 5 мин. Разрезание сгустка и постановку зерна проводят в течение 15 + 5 мин. Основная часть сырного зерна после постановки должна иметь размер 7 ± 1 мм.В процессе постановки зерна отливают 30 + 10 % сыворотки (от объема перерабатываемого молока). При производстве сыра из молочного концентрата сыворотку не отливают.

После постановки зерно вымешивают до достижения определенной степени упругости. При нормальном протекании молочнокислого процесса нарастание кислотности сыворотки с момента разрезки сгустка до второго нагревания составляет 1...2 " Т.Температуру второго нагревания устанавливают в пределах от 41 до 43 " С, продолжительность 30 + 10 мин. При нормальном протекании молочнокислого процесса кислотность сыворотки за весь процесс обработки зерна повышается на 3, 0 ± 1, 0 °Т. При производстве сыра из молочного концентрата нормальным считают нарастание кислотности сыворотки в пределах1, 5...3, 5 Т.При слишком интенсивном развитии молочнокислого процесса в начале второго нагревания добавляют 5... 10% пастеризованной воды с учетом воды в рассоле, вносимом при посолке в зерне.Второе нагревание осуществляют при 41...42°С в течение 30...40 мин. К этому времени кислотность сыворотки достигает13...14 Т.После второго нагревания вымешивание продолжается в течении 40...50 мин. Таким образом, продолжительность обработки сырной массы с момента разрезания 140 мин. К концу обработки сырной массы кислотность сыворотки достигает 16... 16, 5 Т.Перед окончанием обработки зерна удаляют еще 40 % сыворотки, вносят 300...400 г поваренной соли на 100 кг перерабатываемого молока и выдерживают сырную массу при помешивании в течение 20...25 мин. Посолка в зерне обеспечивает требуемую влажность сырной массы после прессования. Из ванны зерно с оставшейся сывороткой подают на вибратор для полного отделения сыворотки и дальнейшего формования.Наполненные сырной массой формы оставляют для само-прессования в течение 55 ± 5 мин. При необходимости через 25 ± 5 мин проводят одно переворачивание. Перед прессованием сыр маркируют.Сыр прессуют 5...8 ч летом и 8...10 ч в другие периоды года при следующем давлении. Первые 1, 5...2 ч прессования давление составляет 10...15 кПа (0, 1...0, 15 кгс/см2). Затемделают перепрессовку. Давление повышают до 35 кПа и выдерживают сыр при этом давлении еще 1, 5...2 ч. Через 2 ч делают вторую перепрессовку и до окончания прессования устанавливают давление 15...20кПа (0, 15...0, 2 кгс/см*). Кислотность отпрессованного сыра должна составлять рН 5, 2...5, 3. Оптимальная массовая доля влаги в сыре после прессования 43...45 %.Сыр солят в рассоле, имеющем температуру 10...12 °С, в течение 2, 5...3 сут. Концентрация хлорида натрия в рассоле должна составлять 21...22 %. После посолки сыры выдерживают от 2 до 3 сут в солильном или специальном помещении для обсушки при температуре 10... 12 °С и относительной влажности воздуха 90...95%.После обсушки сыр помещают на 12...14 сут в камеру с температурой 11... 12 °С и относительной влажностью воздуха 75...85 %, затем помещают на 18...20 сут в камеру с температурой 14...15 " С и относительной влажностью воздуха 80...85 %. Отрезок времени, оставшийся до окончания срока созревания, сыр выдерживают при температуре 11... 12 °С и относительной влажности воздуха 75...85 %. При отсутствии условий для ступенчатого созревания этот процесс можно осуществлять при 12...14°С и относительной влажности воздуха 75...85 %.

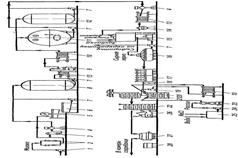

22 Организуйте производство адыгейского сыра 1 — самовсасывающий насос; 2 — воздухоотделитель; 3 — счетчик, 4 — весы для молока, 5—бак, 6— насос центробежный; 7—емкость для промежуточного хранения; 8— сепаратор-молокоочиститель; 9—пластинчатая охладительная установка, 10 — емкость для хранения молока; 11 —уравнительный бачок, 12 —сепаратор-нормализатор; 13 — пластинчатая пастеризационно-охладительная установка, 14 — подогреватель; 15— аппарат для выработки сырного зерна, 16— насос для сырного зерна, 17— отделитель сыворотки, 18— формовочный стол, 19— стол для самопрессования, 20 — весы для сыра, 21 — насос для рассола, 22 — бассейн для посолки сыра, 23 — контейнеры для посолки сыра, 24 — емкость для растворения соли, 25 — трубчатая пастеризационно-охладительная установка, 26— электропогрузчик, 27— контейнер для обсушки сырасыр - мол продукт или молоч составной продукт, произведенный из мол, молоч прод и (или) побочных прод переработки мол с исп-ем спец заквасок, технол, обеспечивающих коагуляцию мол белков с помощью молокосвертывающих ферментов или без их использования, либо кислотным или термокислотным способом с последующим отделением сырной массы от сыворотки, ее формованием, прессованием, посолкой, созреванием или без созревания с добавлением не в целях замены составных частей мол немолоч компонентов или без их добавления. На сыр распростр ГОСТ Р 52686-2006, изменение №1 ГОСТ Р 52686-2006.Адыгейский сыр имеет форму низкого цилиндра со слегка выпуклыми боковыми поверхностями и округлыми гранями. Верхняя и нижняя поверхности могут быть выпуклыми Диаметр — 18-22 см, высота — 5-12 см. Масса сыра — 1, 0-2, 5 кг.Вкус и запах сыра — чистый, пряный, допускается слегка кисловатый и с выраженным вкусом и запахом пастеризации; консистенция — нежная, в меру плотная.Химсостав: содержание жира в сухом веществе — не менее 45%, влаги — не более 60%, соли — не более 2%.Адыгейский сыр вырабатывается из пастеризованного и нормализованного по жирности молока с кислотностью не выше 21° Т, путем свертывания его кислой молочной сывороткой. Кислую сыворотку, применяемую для свертывания молока, получают из свежей профильтрованной сыворотки, которая хранится в танках до нарастания кислотности 85-120° Т. Для ускорения нарастания кислотности сыворотки в нее добавляют до 1 % закваски, приготовленной на чистых культурах болгарской палочки.В пастеризованную до 93-95° С смесь вносят, при постоянном помешивании, кислую молочную сыворотку в количестве 8-10% от смеси. Сыворотку вносят осторожно небольшими порциями по краям ванны. Образующийся хлопьевидный сгусток выдерживают при температуре 93-95° С до 5 минут. Сыворотка должна выделяться желтовато-зеленоватого цвета с кислотностью 18-33° Т.Всплывшую наверх сырную массу выкладывают сетчатым ковшом на длинной ручке в конические плетеные корзины или другие формы, одновременно сливая сыворотку из ванны. Сыр в формах, размещенных на столах, подвергают самопрессованию в течение 10-15 мин. За это время сыр один раз переворачивают, слегка встряхивают форму.После самопрессования сыр перекладывают в металлические формы и одновременно производят посолку поверхностей сыра сухой солью из расчета не более 2% соли в готовом продукте. Формы с сыром направляют в камеру с температурой 8-10° С, где выдерживают не более 18 часов. За это время для лучшего просаливания и обсушки сыр в формах переворачивают 1 -2 раза. Формы с сыром в камерах рекомендуется устанавливать на стеллажах с сетчатыми полками.

ТХК и МБК адыгейского сыра.

.