Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Физические свойства.

|

|

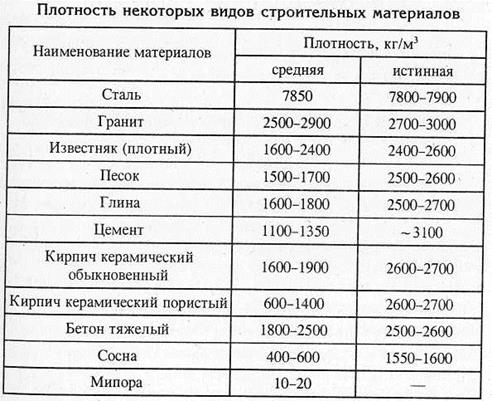

Физическое состояние строительных материалов достаточно полно характе-ризуется средней и истинной плотностью, а также пористостью.

Средняя плотность — масса единицы объема материала в естественном виде (вместе с порами):

где  — масса образца материала, г;

— масса образца материала, г;

— объем образца, см3.

— объем образца, см3.

При изменении температуры и влажности среды, окружающей материал, ме-няется его влажность, а следовательно, и средняя плотность. Поэтому показатель средней плотности определяют после предварительной просушки материала до по-стоянной массы или вычисляют по формуле

где  — количество воды в материале (доля от его массы),

— количество воды в материале (доля от его массы),

и

и  — средняя плотность влажного и сухого материала.

— средняя плотность влажного и сухого материала.

Насыпная плотность  (г/см3) — отношение массы материала в насып-ном состоянии к его объему. Насыпную плотность определяют для сыпучих мате-риалов (песка, щебня, цемента и т.п.). В ее величине отражается влияние не толь-ко пор в каждом зерне, но и межзерновых пустот в рыхлонасыпанном объеме ма-териала.

(г/см3) — отношение массы материала в насып-ном состоянии к его объему. Насыпную плотность определяют для сыпучих мате-риалов (песка, щебня, цемента и т.п.). В ее величине отражается влияние не толь-ко пор в каждом зерне, но и межзерновых пустот в рыхлонасыпанном объеме ма-териала.

Истинная платность

Истинная платность  (г/см3) — масса единицы объема материала в аб-солютно плотном состоянии. Для каждого вещества это постоянная характеристика (физическая константа). В этом заключается существенное отличие истинной плотности от средней, именуемой в последующем плотность.

(г/см3) — масса единицы объема материала в аб-солютно плотном состоянии. Для каждого вещества это постоянная характеристика (физическая константа). В этом заключается существенное отличие истинной плотности от средней, именуемой в последующем плотность.

где  — масса материала, г;

— масса материала, г;

— объем материала без пор в абсолютно плотном состоянии.

— объем материала без пор в абсолютно плотном состоянии.

|

Часто плотность материала относят к плотности воды при 4°С равной 1г/см3, и тогда определяемая плотность становится как быбезразмерной величиной, ко-торую называют относительной плотностью d.

Большинство строительных материалов имеет поры, поэтому у них истинная плотность всегда больше средней. Лишь у плотных материалов (сталь, стекло, би-тум и др.) истинная и средняя плотность практически равны, так как объем внутренних пор у них ничтожно мал.

Пористость — относительная величина, показывающая, какая часть объе-ма материала занята внутренними порами. Определяется по формуле

или

или

Пористость материалов колеблется в широких пределах: от 0, 2 до 0, 8% у гранита и мрамора и свыше 90% у пенопластов и минеральной ваты.

Свойства материалов по отношению к различным, физическим воздействии-ям. Отношение материала к статическому или циклическому воздействию воды или пара характеризуется гидрофизическими свойствами (гигроскопичность, капилляр-ное всасывание, водопоглощение, водостойкость, водопроницаемость, паропрони-цаемость, влажностные деформации, морозостойкость).

Гигроскопичность — способность материала поглощать и конденсиро-вать водяные пары из воздуха, которая вызывается сорбцией, представляющей собой физико-химический процесс поглощения водяных паров из воздуха в результате их адсорбции на внутренней поверхности пор материала и капиллярной конденсации.

Капиллярная конденсация возможна только в капиллярах с малым радиу-сом (менее 10 -7 м), так как разность давлений насыщенного водяного пара над во-гнутой поверхностью мениска и плоской поверхностью капилляров с большим радиусом несущественна. Гигроскопичность зависит как от свойств материала (величины и характера пористости), так и условий внешней среды (температуры и относительной влажности воздуха). Она характеризуется величиной отноше-ния массы поглощенной материалом влаги при относительной влажности воз-духа 100% и температуре 20°С к массе сухого материала в %.

Капиллярное всасывание (подъем) воды пористым материалом происходит по капиллярным порам, когда часть конструкции соприкасается с водой. Например, грунтовые воды могут подниматься по капиллярам и увлажнять нижнюю часть сте-ны здания. Это свойство характеризуется высотой поднятия уровня воды в капил-лярах материала, количеством поглощенной влаги и интенсивностью всасывания. При его качественном определении высоту всасывания воды можно определить экс-периментально по методу «меченых» атомов, или по измерению его электропрово-дности. Уменьшение интенсивности капиллярного всасывания указывает на улуч-шение структуры материала (например, бетона) и повышение его долговечности.

Водопоглощение — свойство материала поглощать и удерживать воду при непосредственном с ней соприкосновении. Количество поглощенной материалом воды, отнесенное к его массе в сухом состоянии, называют водопоглощением по массе, а отнесенное к его объему — водопоглощением по объему:

где  — масса материала соответственно в сухом и насыщенном водой со-стоянии, кг;

— масса материала соответственно в сухом и насыщенном водой со-стоянии, кг;

— плотность воды кг/м3;

— плотность воды кг/м3;

— объем материала, м3.

— объем материала, м3.

При деления этих выражений устанавливается зависимость:

Водопоглощение по объему отражает степень заполнения пор материала во-дой. Так как вода проникает не во все замкнутые поры и не удерживается в откры-тых пустотах, объемное водопоглощение меньше истинной пористости.

Коэффициент насыщения пор водой — отношение водопоглощения по объему к общей пористости:

Коэффициент насыщения позволяет оценить структуру материала. Он мо-жет изменяться от 0 (все поры в материале замкнутые) до 1 (все поры откры-тые, т.е. водопоглощение по объему равно пористости). Уменьшение Кн (при той же пористости) свидетельствует о сокращении открытой пористости, что проявля-ется, например, в повышении морозостойкости.

При насыщении материала водой существенно изменяются его свойства: уве-личивается средняя плотность и теплопроводность, происходят некоторые структу-рные изменения в материале, вызывающие в нем появление внутренних напряже-ний, и, как следствие, приводят к снижению прочности материала. Влажностные деформации — изменение размера и объема материала при его высыхании, на-зывают усадкой (усушкой), а увеличение размеров при увлажнении вплоть до полного насыщения материала водой — набуханием (разбуханием). Усадка воз-никает и увеличивается в результате уменьшения толщины слоев воды, окружаю-щих частицы материала, и действия внутренних капиллярных сил, стремящихся сблизить частицы материала. Набухание связано с тем, что полярные молекулы воды, проникая между частицами, слагающими материал, как бы расклинивают их, при этом утолщаются гидратные оболочки вокруг частиц. Материалы высоко-пористого и волокнистого строения, способные поглощать много воды, характеризу-ются большой усадкой (древесина 30-100 мм/м; ячеистый бетон 1-3 мм/м; кир-пич керамический 0, 03-0, 1 мм/м; гранит 0, 02-0, 06 мм/м).

Водостойкость — способность материала сохранять прочность при увла-жнении, числовой характеристикой которой является коэффициент размягчения

где Rв и Rc — предел прочности при сжатии соответственно водонасыщенного и сухого образца. Этот коэффициент изменяется от 0 (полностью размягчающие материалы (например, необожженные глиняные материалы) до величины, близ-кой к 1 (сталь, стекло, гранит). При величине коэффициента размягчения у ма-териалов больше 0, 8 их разрешается применять в сырых местах без специальных мер по защите их от увлажнения.

Воздухостойкость — способность материала выдерживать циклические воздействия увлажнения и высушивания без заметных деформаций и потери механической прочности. Многократное гигроскопическое увлажнение и вы-сушивание вызывает в материале знакопеременные напряжения и со временем приводит к потере им несущей способности.

Влагоотдача — свойство, характеризующее скорость высыхания матери-ала, например, при понижении влажности, нагреве, движении воздуха. Влагоот-дача характеризуется количеством воды, которое материал теряет в сутки при относительной влажности воздуха 60% и температуре 20°С. В естественных ус-ловиях вследствие влагоотдачи через некоторое время устанавливается равнове-сие между влажностью строительных конструкций и окружающей средой. Та-кое состояние равновесия называют воздушно-сухим (воздушно-влажным) сос-тоянием.

Водопроницаемость — способность материала пропускать воду под дав-лением. Характеристикой водопроницаемости служит количество воды, про-шедшее в течение 1 с через 1 м2 поверхности материала при заданном давле-нии воды. Водопроницаемость зависит от плотности и строения материала. С увеличением количества пор и их диаметра водопроницаемость повышает-ся. При выборе материалов для специальных целей (кровельные материалы, бетоны для гидротехнических сооружений, трубы и пр.) чаще оценивают не водопроницаемость, а водонепроницаемость, характеризуемую периодом времени, по истечении которого появляются признаки просачивания воды под давлением через образец испытуемого материала (кровельные материа-лы), или предельной величины давления воды, при котором она не проходит через образец (например, бетон).

Паропроницаемость и газопроницаемость — способность пропускать водяной пар или газы, воздух. Она характеризуется коэффициентом паропро-ницаемости, численно равным количеству водяного пара, проникающего че-рез материал толщиной 1 м, площадью 1 м2 в течение 1 с и разностью парциальных давлений пара в 133, 3 Па. Аналогичным коэффициентом оценивается и газопроницаемость (воздухопроницаемость). Эти характеристики определяют-ся для комплексной оценки физических свойств строительного материала или при его специальном назначении. Материалы для стен жилых зданий долж-ны обладать определенной проницаемостью (стена должна «дышать»), т.е. через наружные стены происходит естественная вентиляция. Наоборот стены и покрытия влажных помещений необходимо защищать с внутренней сторо-ны от проникновения через них водяного пара, особенно зимой, когда содер-жание пара внутри помещений значительно больше, чем снаружи и пар, про-никая в холодную зону ограждения, конденсируется, резко повышает влаж-ность в этих местах. В емкостях для хранения газов необходима практически полная газонепроницаемость.

Морозостойкость — свойство материала, насыщенного водой, выдер-живать многократное попеременное замораживание и оттаивание без значи-тельных признаков разрушения и снижения прочности. От морозостойкости, в основном, зависит долговечность материалов, применяемых в наружных зонах конструкций зданий и инженерных сооружений. Разрушение материала при таких циклических воздействиях связано с появлением в нем напряже-ний, вызванных как односторонним давлением растущих кристаллов льда в порах материала, так и всесторонним гидростатическим давлением воды, вызванным увеличением объема при образовании льда примерно на 9% (пло-тность воды рана 1, а льда 0, 917). При этом давление на стенки пор может дос-тигать в ряде случаев сотен МПа. Очевидно, что при полном заполнении всех пор и капилляров водой разрушение может наступить даже при однократном замораживании. Однако у многих пористых материалов вода не мо-жет заполнить весь объем доступных пор, поэтому образующийся при заме-рзании воды лед имеет свободное пространство для расширения. При насы-щении пористого материала в воде в основном заполняются водой макрока-пилляры. Микрокапилляры при этом заполняются водой частично и служат резервными порами, куда отжимается вода в процессе замораживания.

При работе материала в атмосферных условиях (наземные конструк-ции) водой заполняются в основном микрокапилляры за счет сорбции водя-ных паров из окружающего воздуха. Крупные же поры и макрокапилляры яв-ляются резервными, следовательно, морозостойкость пористых материалов опре  деляется величиной и характером пористости и условиями эксплуатации из-готовленных из них конструкций. Она тем выше, чем меньше водопоглощение и больше прочность материала при его растяжении. Учитывая неоднородность строения материала и неравномерность распределения в нем воды, удовлетворительную морозостойкость можно ожидать у пористых материалов, имеющих объемное во-допоглощение не более 80% и объема пор (Кн< 0, 8). Разрушение материала при этом наступает после многократного попеременного замораживания и оттаивания.

деляется величиной и характером пористости и условиями эксплуатации из-готовленных из них конструкций. Она тем выше, чем меньше водопоглощение и больше прочность материала при его растяжении. Учитывая неоднородность строения материала и неравномерность распределения в нем воды, удовлетворительную морозостойкость можно ожидать у пористых материалов, имеющих объемное во-допоглощение не более 80% и объема пор (Кн< 0, 8). Разрушение материала при этом наступает после многократного попеременного замораживания и оттаивания.

Морозостойкость характеризуется числом циклов попеременного заморажи-вания при -15...-17°Си оттаивания в воде при температуре около 20°С. Выбор те-мпературы замораживания не выше -15... -17°С вызван тем, что при более высокой температуре, вода, находящаяся в мелких порах и капиллярах, не может вся за-мерзнуть. Число циклов (марка), которое должен выдерживать материал, зависит от условий его будущей службы в сооружении, климатических условий и указыва-ется в СНиП и ГОСТ. Например, для ограждающих конструкций требуемая марка по морозостойкости может быть в пределах 15-50 циклов.

Материал считают выдержавшим испытание, если после заданного количе-ства циклов замораживания и оттаивания потеря массы образцов в результате вы-крашивания и расслаивания не превышает 5%, а прочность снижается не более чем на 15% (для некоторых материалов на 25%).

Для определения морозостойкости иногда используют ускоренные методы испытаний, например с помощью сернокислого натрия. Кристаллизация этой со-ли из насыщенных паров при, ее высыхании в порах образца воспроизводит ме-ханическое действие замерзающей воды, но в более сильной степени, так как об-разующиеся кристаллы имеют больший объем, чем вода при замерзании.

Отношение материала к постоянному или переменному тепловому воздейст-вию характеризуется его теплопроводностью, теплоемкостью, термической стой-костью, огнестойкостью, огнеупорностью.

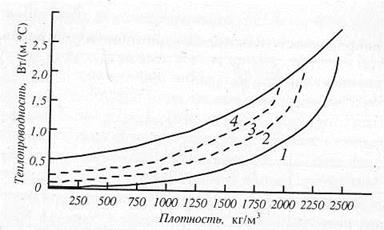

Теплопроводность — свойство материала передавать теплоту через толщу от одной поверхности к другой. Теплопроводность  [ Вт / (м ∙ °С)] характеризу-ется количеством теплоты (Дж), проходящей через материал толщиной 1 м пло-щадью 1 м2 в течение 1 с при разности температур на противоположных повер-хностях материала 1оС.

[ Вт / (м ∙ °С)] характеризу-ется количеством теплоты (Дж), проходящей через материал толщиной 1 м пло-щадью 1 м2 в течение 1 с при разности температур на противоположных повер-хностях материала 1оС.

Для некоторых групп материалов установлена определенная связь между теп-лопроводностью и относительной плотностью d (формула В.П. Некрасова):

С увеличением влажности материала теплопроводность возрастает, так как вода имеет теплопроводность в 25 раз больше, чем воздух. Еще в большей степе-ни возрастает теплопроводность сырого материала с понижением его температуры, особенно при замерзании воды в порах, так как теплопроводность льда равна 2, 3 Вт/(м ∙ °С), т.е. в 4 раза больше, чем у воды (рис. 1.1).

Рис. 1.1. Зависимость теплопро-водности неорганических мате-риалов от плотности: 1 — сухие материалы; 2 и 3 — воздушно-сухие материалы с разной влажностью; 4 — материалы, насы-щенные водой/

Рис. 1.1. Зависимость теплопро-водности неорганических мате-риалов от плотности: 1 — сухие материалы; 2 и 3 — воздушно-сухие материалы с разной влажностью; 4 — материалы, насы-щенные водой/

Теплопроводность боль-шинства строительных матери-алов увеличивается с повыше-нием их температуры.

Теплопроводность учитывается при теплотехнических расчетах толщины стен и перекрытий отапливаемых зданий, а также требуемой толщины тепло-вой изоляции горячих поверхностей и холодильников. Она связана с термиче-ским сопротивлением слоя материала R (м2 ∙ °С/Вт), которое определяется по формуле  ,

,

где  — толщина слоя, м;

— толщина слоя, м;

|

― теплопроводность слоя материала, Вт/(м ∙ °С). От термического сопро-тивления зависят толщина наружных стен и расход топлива на отопление зда-ний. В табл. 1.2 приведены значения теплопроводности материалов в воздушно-сухом состоянии. Таблица 1.2.

― теплопроводность слоя материала, Вт/(м ∙ °С). От термического сопро-тивления зависят толщина наружных стен и расход топлива на отопление зда-ний. В табл. 1.2 приведены значения теплопроводности материалов в воздушно-сухом состоянии. Таблица 1.2.

Теплоемкость — свойство материала аккумулировать теплоту при нагре-вании. При использовании материалов с повышенной теплоемкостью для стен, пола и других частей помещений температура в комнатах может сохраняться устойчиво длительное время. Теплоемкость оценивают коэффициентом теплоемкости (удель-ной теплоемкостью), т.е. количеством теплоты, необходимой для нагревания 1 кг материала на 1°С.

Строительные материалы имеют теплоемкости меньше, чем у воды, кото-рая обладает наибольшей теплоемкостью [4, 2 кДж/(кг∙ °С)]. Например, коэффи-циент теплоемкости лесных материалов 2, 39-2, 72 кДж /(кг∙ °С), каменных мате-риалов 0, 75-0, 92 кДж /(кг∙ °С), стали 0, 48 кДж/(кг∙ °С). Поэтому с увлажнением материала их теплоемкость возрастает, но вместе с тем возрастает и теплопровод-ность.

Термическая стойкость — способность материала выдерживать чередова-ние (циклы) резких тепловых изменений. Это свойство в значительной степени зависит от однородности материала и коэффициента теплового расширения составляющих его веществ. Коэффициент линейного температурного расширения (КЛТР) ха-рактеризует удлинение материала при нагревании его на 1°С. Чем меньше КЛТР и выше однородность материала, тем выше его термическая стойкость. При жестком соединении материалов с различными КЛТР в конструкциях мо-гут возникать большие напряжения и как результат — локальные деформации и разрушение. Во избежание этого конструкции большой протяженности разреза-ют деформационными швами.

Огнестойкость — свойство материала противостоять действию высоких температур и воды в условиях пожара без значительной потери несущей спо-собности. По степени огнестойкости строительные материалы делят на нес-гораемые, трудносгораемые и сгораемые. Несгораемые материалы в условиях высоких температур не подвержены воспламенению, тлению или обугли-ванию. При этом некоторые материалы почти не деформируются под воздейс-твием высоких температур (кирпич), другие могут деформироваться сильно (сталь) или растрескиваться (гранит). Трудносгораемые с трудом воспламеняются, тлеют и обугливаются, но только в присутствии огня. При удалении огня эти процессы прекращаются (асфальтовый бетон, фибролит и др.). Сго-раемые материалы под воздействием огня или высокой температуры восп-ламеняются и горят или тлеют и после удаления источника огня (древесина, битумы, смолы и др.).

Огнеупорность — свойство материала выдерживать длительное воздейс-твие высокой температуры, не деформируясь и не расплавляясь. Материалы, выдерживающие температуру более 1580°С, называют огнеупорными, от 1350 до 1580 °С — тугоплавкими, ниже 1350сС — легкоплавкими. Материалы, кото-рые способны длительное время выдерживать температуру до 1000°С при не-значительной потере прочности, относят к жаростойким (кирпич, жаростой-кий бетон и др.).

Радиационная стойкость — свойство материала сохранять свою струк-туру и физико-механические характеристики после воздействия ионизирую-щих излучений. Уровень радиации вокруг современных источников ионизиру-ющих излучений в ряде случаев приводит к глубокому изменению структуры материала (происходит аморфизация структуры кристаллических минералов, которая сопровождается объемными изменениями и возникновением внут-ренних напряжений). Для сравнительной оценки защитных свойств материа-ла используют «толщину слоя половинного ослабления», равного толщине слоя защитного материала, необходимой для ослабления интенсивности из-лучения в два раза»

Акустические свойства связаны со взаимодействием материала и зву-ка. К этим свойствам относятся: звукопроводность — способность материала проводить звук через свою толщу, и звукопоглощение — способность материа-ла поглощать и отражать падающий на него звук.

Звукопроводность материала зависит от массы материала и его строения. Если масса материала велика, то энергии звуковых волн не хватает, чтобы пройти сквозь него, так как для этого надо привести материал в колебание. Поэтому чем больше масса материала, тем меньше он проводит звук. Плохо проводят звук пористые и волокнистые материалы, так как звуковая энергия поглощается и рассеивается развитой поверхностью материала, переходя при этом в тепловую энергию. Звукопоглощение зависит от характера поверхнос-ти и пористости материала. Материалы с гладкой поверхностью отражают значительную часть падающего на них звука (эффект зеркала), поэтому в по-мещениях с гладкими стенами из-за многократного отражения от них звука создается постоянный шум. Если же поверхность материала имеет открытую пористость, то звуковые колебания, входя в поры, поглощаются материалом. Так мягкая мебель, ковры, специальная штукатурка и облицовка с мелкими открытыми порами хорошо заглушают звук.

Механические свойства.

Механические свойства отражают способность материала сопротивлять-ся силовым, тепловым, усадочным или другим внутренним напряжениям без нарушения установившейся структуры.

Пластическая деформации — медленно нарастающая без увеличения на-пряжений — характеризует текучесть материала. При ее медленном росте длите-льное время (месяцы и годы), при нагрузках меньше тех, которые способны вызвать остаточные деформации за обычные периоды наблюдений, такая деформация на-зывается ползучестью. Ползучесть необходимо учитывать при расчете и изготовле-нии строительных конструкций.

Релаксация — свойство материала самопроизвольно снижать напряжения при условии, что начальная величина деформации зафиксирована жесткими связями и остается неизменной. Время, в течение которого первоначальная величина напря-жений снижается в е = 2, 718 раза (основание натуральных логарифмов), называ-ют периодом релаксации, который меняется от 10-10 с у материалов жидкой кон-систенции до 2, 1010 с (десятки лет и более) у твердых материалов.

Упругость — свойство материала принимать после снятия нагрузки пер-воначальное форму и размеры. Количественно упругость характеризуют пределом упругости, условно равным напряжению, когда материал начинает получать остато-чные деформации очень малой величины, устанавливаемой в технических услови-ях для данного материала.

Модуль упругости (модуль Юнга) характеризует меру жесткости материала, т.е. его способность сопротивляться упругому изменению формы и размерам при приложении к нему внешних сил. Модуль упругости Е связывает упругую относительную деформацию  и одноосное напряжение

и одноосное напряжение  соотношением, выражающим закон Гука.

соотношением, выражающим закон Гука.

Пластичность — свойство материала при нагружении в значительных пределах изменять размер и форму без образования трещин и разрывов и сохранять эту форму после снятия нагрузки. Это свойство важно учитывать при выборе мате-риалов для несущих конструкций.

Хрупкость — свойство материала разрушаться под действием нагрузки без заметных пластических деформаций (стекло). Это свойство четко проявляется при ударной нагрузке. Для хрупких материалов характерна также большая раз-ница (в 10 и более раз) в пределах прочности при растяжении и сжатии.

Прочность — свойство материала сопротивляться, не разрушаясь, внут-ренним напряжениям и деформациям, возникающим под действием нагрузки или других факторов. Прочность материалов является одной из основных характерис-тик для большинства строительных материалов, так как они в сооружениях всегда подвергаются тем или иным воздействиям, вызывающим напряженное состояние (сжатие, растяжение, изгиб и др.). Знание прочностных показателей позволяет рассчитывать механически и экономически целесообразное сечение конструкции из данного материала.

Прочность оценивают пределом прочности (Па), который условно равен мак-симальному напряжению, соответствующему нагрузке, вызвавшей разрушение ма-териала на сжатие и определяется по формуле:

где  - разрушающая сила, Н;

- разрушающая сила, Н;

- площадь сечения образца до испытаний, м2.

- площадь сечения образца до испытаний, м2.

Предел прочности материала характеризует его марку. По пределу проч-ности при сжатии установлены марки в широких пределах от 0, 5 до 1000 МПа и более. У большинства материалов, кроме древесины, стали и полимеров, предел прочности при растяжении и изгибе значительно ниже, чем при сжатии.

Для оценки прочностной эффективности часто используют коэффици-ент конструктивного качества (к.к.к.), который определяется делением преде-ла прочности при сжатии на относительную плотность материала: к.к.к. = R/d.

Наряду с прямыми способами оценки прочности строительных материа-лов применяют также методы контроля прочности без разрушения. Широкое распространение получили приборы механического действия, основанные на принципе заглубления в материал (например, бетон) и получения величины пластической деформации, а также на принципе упругого отскока от поверх-ности материала и получения величины упругой деформации.

Необходимо отметить, что для эффективной работы с такими прибора-ми предварительно необходимо проводить тщательную их тарировку, так как на результаты измерений оказывает влияние большое количество разнообраз-ных факторов: состав, влажность, температура и пр., поэтому установление необходимых зависимостей требуют проведения достаточно трудоемких ис-пытаний.

К физическим методам контроля относятся электронно-акустические, ра-диометрические и магнитные методы испытаний.

Электронно-акустические методы в свою очередь подразделяются на импульсные и вибрационные.

Импульсные методы испытаний применяют для определения измене-ний структуры и других свойств материала, от которых зависит его проч-ность, например, наличие трещин. Они основаны на определении скорости распространения упругих волн в материале и характеристике их поглоще-ния. Вибрационные методы испытаний позволяют оценить не только качество, но и получить представление о наличии дефектов в структуре материала и изделия.

С помощью радиометрических методов можно определить влажность и сред-нюю плотность материала, степень уплотнения бетонной смеси, расположение ар-матуры в железобетонной конструкции и пр.

Магнитные методы позволяют определить степень натяжения арматуры при производстве предварительно-напряженных железобетонных конструкций, контро-ля расположения арматуры.

При обосновании технической целесообразности применения материала для устройства полов промышленных зданий, дорожных и аэродромных покрытий следует учитывать специальные механические свойства: ударную вязкость, твер-дость, истираемость и износостойкость.

Ударная вязкость (ударная или динамическая прочность) — свойство ма-териала сопротивляться ударным нагрузкам.

Твердость — свойство материала сопротивляться проникновению в него более твердого материала.

Истираемость — свойство материала сопротивляться истирающим воз-действиям. Одновременное воздействие истирания и удара характеризует износо-стойкость материала.