Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет предельных значений зазоров (натягов) типовых сопряжений

|

|

Расчетный метод назначения посадок основывается на определении аналитическим способом предельно допустимых по эксплуатационным соображениям значений зазоров или натягов. Расчет зазоров и натягов является первым этапом назначения посадки сопряжения. Ниже излагаются расчеты для отдельных видов сопряжений.

3.1.1. Подшипник скольжения

В настоящее время в конструкциях авиационной техники находят применение следующие типы подшипников скольжения: гидродинамические, гидростатические, аэродинамические и с сухой смазкой. В данном параграфе изложен расчет для гидродинамического подшипника.

В настоящее время в конструкциях авиационной техники находят применение следующие типы подшипников скольжения: гидродинамические, гидростатические, аэродинамические и с сухой смазкой. В данном параграфе изложен расчет для гидродинамического подшипника.

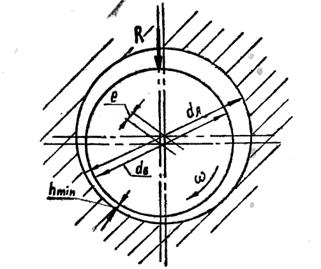

Рис. 3.1 Схема расположения вала в подшипнике скольжения

| (3.1.) |

где

| - зазор в мм |

| e | - эксцентриситет расположения вала; |

| - относительный эксцентриситет; |

| - наименьшая толщина масляного слоя в м; |

| - высоты микронеровностей на поверхностях отверстия и вала по 10 точкам в мкм; |

| - некруглость отверстия и вала в м; |

| Кж ≥ 2, 0 | - коэффициент. |

Зависимость между зазором S в подшипнике и нагрузкой, воспринимаемой жидкостным “клином” определяется формулой

(3.2.)

(3.2.)

где  - динамическая вязкость в Па

- динамическая вязкость в Па

- номинальный диаметр и длина подшипника в м;

- номинальный диаметр и длина подшипника в м;

- коэффициент нагруженности, зависящий от

- коэффициент нагруженности, зависящий от

относительного эксцентриситета χ;

- угловая скорость в

- угловая скорость в

- радиальная нагрузка в H;

- радиальная нагрузка в H;

Приравнивая (3.1) и (3.2) получаем трансцендентное относительно χ уравнение (так как  - некоторая функция от χ), подсчитываем значение выражения, объединяющего известные величины данного уравнения

- некоторая функция от χ), подсчитываем значение выражения, объединяющего известные величины данного уравнения

(3.3.)

(3.3.)

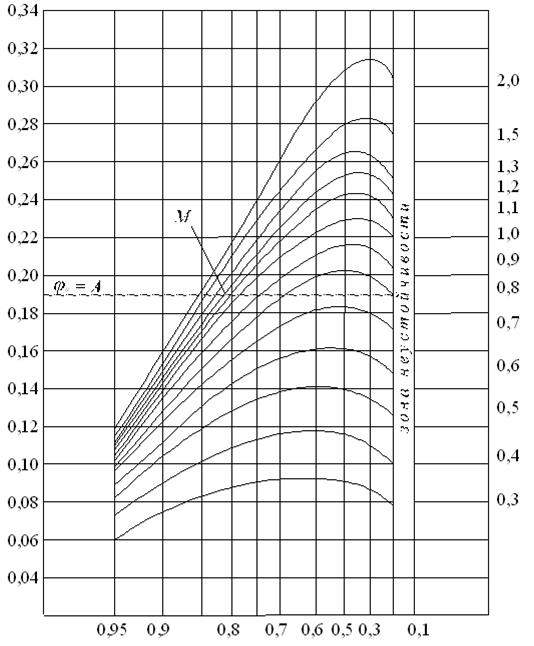

По графику (рис. 3.2) для найденного A определяем искомое значение χ, которым по формуле (3.1.) соответствуют  и

и

Если же эта линия пересекает только одну ветвь кривой, то второе значение χ принимается равным 0, 3 из условия устойчивости вращения вала.

Если линия проходит выше кривой, то это означает, что при заданной нагрузке жидкостное трение в подшипнике обеспечить невозможно. В последнем случае, а также при  или

или  , производится пересчет при неизменных условиях.

, производится пересчет при неизменных условиях.

Полученное значение  следует уменьшить на величину допустимого запаса на износ

следует уменьшить на величину допустимого запаса на износ  для обеспечения заданного ресурса подшипника:

для обеспечения заданного ресурса подшипника:

где γ – интенсивность износа, м/ч.

– заданный ресурс подшипника, ч.

– заданный ресурс подшипника, ч.

Полученный допуск зазора должен соответствовать посадкам с допусками в диапазоне от IT6 до IT10

Пример 1. Определить предельные значения зазоров подшипника скольжения при следующих исходных данных:

l = 180 мм, d =150 мм,  ; R=60000H; µ=0, 017 Па·c (при t= 50

; R=60000H; µ=0, 017 Па·c (при t= 50  ),

),  мкм,

мкм,  ,

,  час

час

Решение. Определяем минимально допустимую толщину слоя смазки. Шероховатость поверхности вала и

|

|

χ

χ

Рис. 3.2. График для расчета параметра χ по графику функции

втулки устанавливаем по справочнику [3], т.1, стр. 526 (учитывая, что  и значения

и значения  нормированы ГОСТ 2789-

нормированы ГОСТ 2789-  ).

).

По формуле (3.3.) определяем параметр A:

Данному значению A и параметру

по графику на рис. 3.2. соответствует χ =0, 82 (точка М.) Второе значение χ принимает равным 0, 3.

По формуле (3.1.) находим предельное значение зазора:

Зазор 218 мкм является предельным, при котором возможно жидкостное трение. Для обеспечения ресурса 2000 час его следует уменьшить на величину:

Окончательно:

3.1.2 Прецизионное плунжерное соединение

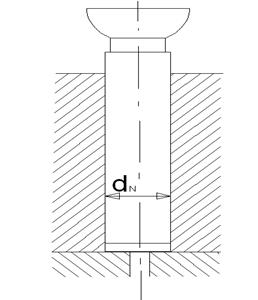

Прецизионные плунжерные (рис. 3.3.) соединения находят широкое применение в гидросистемах управления, топливной и смазочной аппаратуре летательных аппаратов.

Прецизионные плунжерные (рис. 3.3.) соединения находят широкое применение в гидросистемах управления, топливной и смазочной аппаратуре летательных аппаратов.

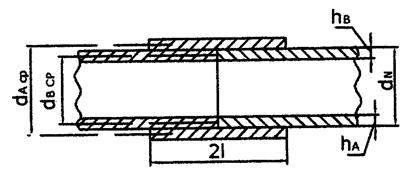

Рис.3.3. Схема плунжерного соединения

Наибольший зазор ( )сопряжения определяется из условия максимально допустимой утечки (Q) жидкости:

)сопряжения определяется из условия максимально допустимой утечки (Q) жидкости:

(3.5)

(3.5)

где μ – коэффициент вязкости Па*с

l, d—длина и диаметр сопряжений в м;

р – перепад давления в Па;

КЭ – коэффициент эксцентриситета сопряжения (1.5 – 2.5)

Минимальный зазор  yстанавливается из конструктивно-технологических соображений: обычно

yстанавливается из конструктивно-технологических соображений: обычно  мкм.

мкм.

Так как допуска этого вида сопряжений обычно весьма малы, то в условиях серийного производства используется селективный метод сборки. При этом валы и втулки изготавливаются с более широкими допусками Та и Тв, а затем все детали разделяются на размерные группы в соответствии с расчетными значениями  и

и  . Число сортировочных групп n равно:

. Число сортировочных групп n равно:  (3.6)

(3.6)

где  (3.7)

(3.7)

– допуск зазора, который может быть выдержан при изготовлении деталей,

– допуск зазора, который может быть выдержан при изготовлении деталей,

– эксплуатационно-допустимый допуск зазора.

– эксплуатационно-допустимый допуск зазора.

Если  , то

, то

(3.8)

(3.8)

Пример 2. Рассчитать предельные зазоры для плунжерной пары (рис 3.3) бустера при следующих исходных данных: dN=10 мм, μ =0, 02 Па*с, р= 20 МПа, Q=0, 03  /с, L = 100 мм, ТΔ Т = 20 мкм.

/с, L = 100 мм, ТΔ Т = 20 мкм.

Решение. По формуле (3.5) при Кэ = 2, 0 имеем:

Минимальный допустимый зазор устанавливается из конструктивно-эксплуатационных соображений. В данном случае принимаем го равным 2, 0 мкм. Полученные значения зазоров соответствуют допускам 3 квалитета по ГОСТ 253446-82 что предъявляет весьма жесткие требования к технологии финишных операций. Технологичность данного соединения можно повысить используя метод селективной сборки. Определяем число сортировочных групп по формуле (3.6):

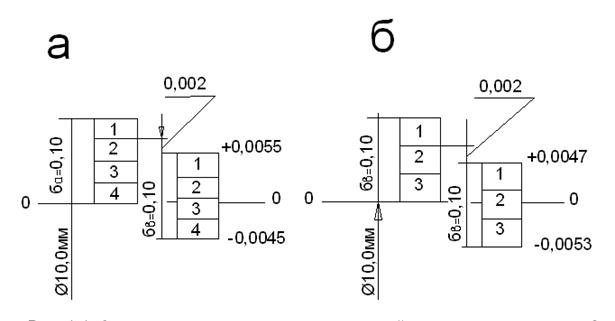

Схема расположения групповых полей допусков при n=4 дана на рис.3.4.а. Этот вариант обеспечивает полную взаимозаменяемость, так как значения  и

и  лежат в допустимых по расчёту пределах (8, 3 мкм и 2, 0 мкм). Если же принять число групп равным 3, то полная взаимозаменяемость в пределах каждой из размерных групп не будет обеспечена, т.к наибольший зазор

лежат в допустимых по расчёту пределах (8, 3 мкм и 2, 0 мкм). Если же принять число групп равным 3, то полная взаимозаменяемость в пределах каждой из размерных групп не будет обеспечена, т.к наибольший зазор  (см. рис 3.4.б) несколько превышает расчетное значение (8, 3 мкм). Но уменьшение числа размерных групп упрощает техпроцесс, а также и ремонт изделий. Поэтому данный вариант также подлежит анализу (см. п. 3.2.3.).

(см. рис 3.4.б) несколько превышает расчетное значение (8, 3 мкм). Но уменьшение числа размерных групп упрощает техпроцесс, а также и ремонт изделий. Поэтому данный вариант также подлежит анализу (см. п. 3.2.3.).

Рис.3.4. Схема расположения групповых полей допусков

3.1.3. Сопряжения с гарантированным натягом

Соединения деталей данного типа широко используются в авиационных конструкциях.

Расчет натяга в соединениях этого типа выполняется на основе формул Ляме, вывод и анализ которых излагается в курсе «Сопротивление материалов».

Соотношение между контактным давлением р между деталями и натягом определяется формулой (при l/d  0, 8):

0, 8):

(3.9.)

(3.9.)

где  – коэффициенты для втулки А и вала В, определяемые по ф.

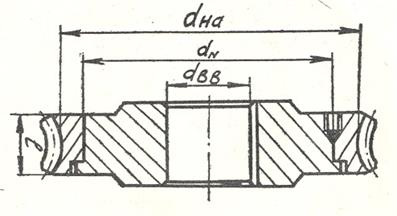

– коэффициенты для втулки А и вала В, определяемые по ф.  (см. рис. 3.5);

(см. рис. 3.5);

β – коэффициент, равный  для втулки и

для втулки и  для вала;

для вала;

d – номинальный диаметр сопряжения, м;

dНА, dВВ – наружный диаметр втулки и внутренний диаметр толстостенного вала;

С – коэффициент, учитывающий метод создания натяга. При «поперечном» методе (например, нагрев втулки) С=1.0 при «продольном» – С=1, 3 … 1, 5;

– коэффициенты Пуассона;

– коэффициенты Пуассона;

– модули упругости 1-го рода материалов втулки и вала, Па;

– модули упругости 1-го рода материалов втулки и вала, Па;

p – давление в зоне контакта втулки с валом в Па.

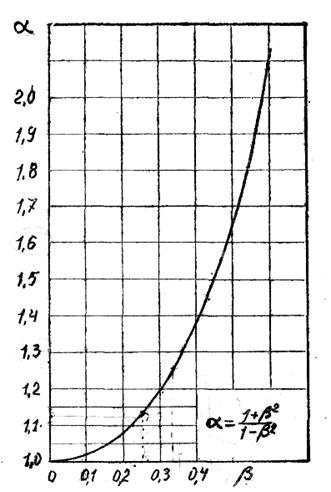

Рис.3.5. График для расчёта коэффициента «α» в формуле 3.9

Минимальное значение р которое может обеспечить неподвижность соединения, нагруженного осевой силой Р (Н) или крутящим моментом М (Нм), определяется выражениями:

| (3.10) | |

| (3.11) |

где f – коэффициент статического трения;

– коэффициент запаса прочности;

– коэффициент запаса прочности;

l – длина соединения, м.

Подставляя значения Pmin в формулу (3.9), получаем минимально допустимое значение натяга Nmin.

Максимально допустимый натяг обусловлен прочностью детали (обычно - втулки).

Соответствующее максимально допустимое контактное давление определяемое формулой:

(3.12.)

(3.12.)

где β 2А – коэффициент (см. пояснения к формуле (3.9);

[σ ] – предел прочности на разрыв наименее прочной детали (втулки), Па;

рнб . – предельное контактное давление в Па.

Дополнительные напряжения от рабочей нагрузки данной формулой не учитываются, т.к обычно они невелики. Учет их влияния дан в [1] на стр. 182. Подставляя р в (3.9) получаем значение  . Полученные предельные значения натягов не учитывают смятие микронеровностей на контактных поверхностях деталей при запрессовке. Соответствующая поправка (и) рассчитывается по формуле:

. Полученные предельные значения натягов не учитывают смятие микронеровностей на контактных поверхностях деталей при запрессовке. Соответствующая поправка (и) рассчитывается по формуле:

(3.13.)

(3.13.)

где  - коэффициенты значения которых заданы таблицей 1;

- коэффициенты значения которых заданы таблицей 1;

- высоты микронеровностей контактных

- высоты микронеровностей контактных

поверхностей отверстия и вала по точкам в мкм

Таблица 1

Значения поправочных коэффициентов

| Метод сборки | К1 (ст. 45) | К2 (ст. 45 бронза) |

| Механическая запрессовка («продольный») | 0, 1-0, 2 | 0, 6-0, 8 |

| С нагревом охватывающей детали или охлаждением вала | 0, 3-0, 4 | 0, 8-0, 9 |

Пример 3. Рассчитать предельные значения натяга для соединения ступицы шестерни (вал) и зубчатого венца (втулка) (рис.3.6) при исходных данных:  0, 032 м,

0, 032 м,  0, 025 м,

0, 025 м,  0, 04 м, l = 0, 04 м,

0, 04 м, l = 0, 04 м,  ,

,  ,

,  ,

,  ,

,  ,

,  М = 70 Нм, f = 0, 085,

М = 70 Нм, f = 0, 085,  = 1, 3; метод создания натяга – «продольный».

= 1, 3; метод создания натяга – «продольный».

Решение. Определяем наименьший допустимый натяг. Для этого по формуле (3.11) рассчитываем сначала минимально-допустимое контактное давление:

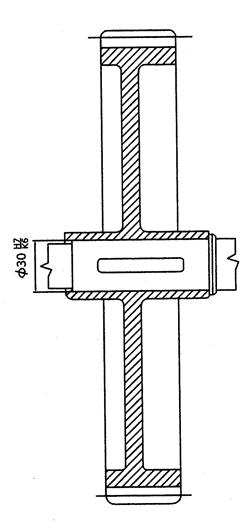

Рис.3.6.Схема прессового соединения (пример 3)

Для  и

и  значение

значение  0, 46 и

0, 46 и  (см. график на рисунке 3.5.):

(см. график на рисунке 3.5.):

Вводим поправку на смятие микронеровностей по формуле (3.13)  . Значение

. Значение  выбираем по справочнику [3] (т. 1 стр. 525), округляя их до значений, приведенных в ГОСТ-2789-73 ([3], стр. 505).

выбираем по справочнику [3] (т. 1 стр. 525), округляя их до значений, приведенных в ГОСТ-2789-73 ([3], стр. 505).

Наибольший натяг определяется максимально допустимыми напряжениями. По формуле (3.12) имеем  Подставляя полученные значения p в (3.9.) получаем

Подставляя полученные значения p в (3.9.) получаем

3.1.4. Напряженные соединения трубопровода.

Неразъемное соединение трубопроводов выполняются на основе посадок с гарантированным натягом (рис 3.7.).

Для тонкостенных деталей h/D< 0, 2 формула (3.9.) преобразовывается к виду:

(3.14.)

(3.14.)

где

- срединные диаметры труб в м,

- срединные диаметры труб в м,

- толщины стенок труб в м.

- толщины стенок труб в м.

Максимально допустимое давление  в зоне контакта труб определяется из условия прочности охватываемой детали, прочности и устойчивости охватываемой детали, недопустимости проявления пластических деформаций и т.д.

в зоне контакта труб определяется из условия прочности охватываемой детали, прочности и устойчивости охватываемой детали, недопустимости проявления пластических деформаций и т.д.

Расчет по первому критерию (прочность охватываемой детали) без учета давления в трубопроводе выполняется по формуле:

(3.15)

(3.15)

где [  ] - допустимое напряжение в Па

] - допустимое напряжение в Па

- коэффициент запаса прочности

- коэффициент запаса прочности

- внутренний диаметр охватываемой трубы и

- внутренний диаметр охватываемой трубы и

толщина стенки в м.

Подставляя (3.15.) в (3.14.) получаем значение максимально допустимого натяга

Минимальный натяг устанавливается в зависимости от осевой силы  , действующей в сопряжении. Ее значение зависит от давления в трубопроводе

, действующей в сопряжении. Ее значение зависит от давления в трубопроводе  и конструктивно – эксплуатационных факторов. Расчет производится по формуле (3.10.) и (3.14.).

и конструктивно – эксплуатационных факторов. Расчет производится по формуле (3.10.) и (3.14.).

Пример 4. Рассчитать предельные значения натяга в соединении трубопровода (рис. 3.7) при следующих исходных данных: номинальный диаметр сопряжения  , толщина труб

, толщина труб  длина сопряжения

длина сопряжения  , материал - сталь X18H10T,

, материал - сталь X18H10T,

коэффициент трения

коэффициент трения  максимальная осевая сила 800 H.

максимальная осевая сила 800 H.

Решение. По формуле (3.15.) определяем максимальное контактное давление принимая  :

:

Рис. 3.7. Соединение трубопроводов

Этому давлению соответствует максимальный натяг (с=1, 4):

Контактное давление, необходимое для обеспечения неподвижности соединения, определяем по формуле (3.10.):

Этому давлению по формуле (3.14.) соответствует наименьший натяг  .

.

3.1.5. Сопряжения с переходными посадками.

Соединения данного вида применяются обычно в тех случаях, когда необходимо обеспечить как точное центрирование сопрягаемых деталей, так и возможность их сравнительно легкой сборки (разборки). Из последнего условия следует, что величина возможного натяга в соединении должна быть небольшой.

Наибольшее значение натяга  устанавливается в зависимости от возможной силы Р запрессовки вручную или с помощью простейших приспособлений. Ориентиров дно значение Р принимается равным 1000—5000 Н.

устанавливается в зависимости от возможной силы Р запрессовки вручную или с помощью простейших приспособлений. Ориентиров дно значение Р принимается равным 1000—5000 Н.

Подставляя принятое значение  в (3.10.), а затем величину

в (3.10.), а затем величину  в (3.9.) получаем максимальное значение натяга.

в (3.9.) получаем максимальное значение натяга.

Наибольшее значение зазора определяется допустимой величиной радиального биения центрируемой детали Например, для сопряжения зубчатого колеса с валом (рис. 3.8) можно принять, что биение шестерни при ее работе равно сумме действительного значения радиального биения самой шестерни  и зазора между ней и валом

и зазора между ней и валом  . Отсюда

. Отсюда

(3.17)

(3.17)

где  , — допуск на радиальное биение шестерни по

, — допуск на радиальное биение шестерни по

ГОСТ1643 -81, который устанавливает

из эксплуатационных условий, (например, по

таблицам 5.12 - 5.14 [3]).

Рис. 3.8. Пример сопряжения с переходной посадкой

Действительные значения радиального биения самой шестерни  определяется точностью ее обработки.

определяется точностью ее обработки.

Пример 5. Рассчитать предельные значения зазора и натяга для сопряжения шестерни m = 2, 0 мм, z = 35 с валом диаметром 30 мм. Материал шестерни и вала - сталь 30ХГСА Частота вращения - n =1000 об/мин; ширина шестерни 30 мм.

Вал - полый,  = 10 мм. Допускаемое усилие запрессовки — 4500 H. Коэффициент трения

= 10 мм. Допускаемое усилие запрессовки — 4500 H. Коэффициент трения  =0, 08. Наибольшее радиальное биение для получений партии обработанных шестерен Fr, g == 16 мкм.

=0, 08. Наибольшее радиальное биение для получений партии обработанных шестерен Fr, g == 16 мкм.

Решение. По формуле (3.10.) определяем требуемые контактные давления

При  и

и

коэффициент  и

и  (по графику на рис 3.5.).

(по графику на рис 3.5.).

Максимально допустимый натяг при  ,

,  по формуле (3.9) равен (без учета величины

по формуле (3.9) равен (без учета величины  по формуле 3.13.):

по формуле 3.13.):

Для определения максимального зазора  посадки следует установить требуемую степень точности шестерни. Обычно, она определяется окружной скоростью ее вращения:

посадки следует установить требуемую степень точности шестерни. Обычно, она определяется окружной скоростью ее вращения:

Для скорости вращения V< 6.0 м/сек таблица 5.12. [3] рекомендует 8 степень точности, для которой по ГОСТ 1643-81 допуск на радиальное биение равен  . При этих условиях максимальный зазор но формуле 3.17.) равен

. При этих условиях максимальный зазор но формуле 3.17.) равен

3.1.6. Сопряжения с подшипниками качения.

Посадки подшипников качения называются непосредственно по таблицам СТ СЭВ 773-77 (см. п. 3.2.2.). Поэтому при назначении посадок подшипников качения значения  ,

,  – не рассчитываются. В порядке проверочного расчёта для посадок с натягом определяются предельно допустимым значения

– не рассчитываются. В порядке проверочного расчёта для посадок с натягом определяются предельно допустимым значения  и

и  по формулам [3]:

по формулам [3]:

(3.18)

(3.18)

(3.19)

(3.19)

где R — радиальная нагрузка в кН,

b — ширина кольца в м,

r — ширина фаски в м,

N — коэффициент (2…2, 8), зависящий от серии подшипника

[σ ] — допускаемое напряжение ( 400 МПа)

400 МПа)