Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Подбор и расчет опор

|

|

Исходя из планировки здания в качестве опор для крана целесообразно выбрать колонну. Таким образом в качестве колонн выбираем стальную трубу по ГОСТ 1074-91.

Расчет опоры.

Выбираем ГОСТ 1074-91 трубу диаметром (D) равному 325 мм. Толщина стенки 5 мм. Масса одного погонного метра трубы 51, 46 кг.

Отношение критической силы к площади поперечного сечения стержня называют критическим напряжением  .

.

В том случае, когда критические напряжения не превышают предела пропорциональности материала  , потеря устойчивости начинается при упругом деформировании стержня и критическую силу вычисляют по формуле Эйлера

, потеря устойчивости начинается при упругом деформировании стержня и критическую силу вычисляют по формуле Эйлера

,

,

где  – изгибная жёсткость;

– изгибная жёсткость;  – геометрическая длина стержня;

– геометрическая длина стержня;  – коэффициент приведения длины стержня, зависящий от способов закрепления концов стержня. Произведение

– коэффициент приведения длины стержня, зависящий от способов закрепления концов стержня. Произведение  называется приведённой длиной стержня.

называется приведённой длиной стержня.

Для сжатых стержней вводится безразмерная характеристика, называемая гибкостью  , где

, где  – радиус инерции поперечного сечения.

– радиус инерции поперечного сечения.

Формула Эйлера справедлива при условии  .

.

Потеря устойчивости сопровождается появлением пластических деформаций и критическую силу вычисляют по формуле Ясинского

,

,

где  – площадь поперечного сечения стержня;

– площадь поперечного сечения стержня;  и

и  – коэффициенты, зависящие от материала стержня;

– коэффициенты, зависящие от материала стержня;  – гибкость стержня.

– гибкость стержня.

Для малоуглеродистой стали принимают  = 310 МПа,

= 310 МПа,  = 1, 14 МПа

= 1, 14 МПа

Найдем критическую силу для стального стержня кольцевого поперечного сечения диаметром 32.5 см, жестко защемлённого нижним концом при свободном верхнем конце, для значения длины стержня – 660 см. Модуль упругости Е = 2, 1× 105 МПа, предел пропорциональности  = 200 МПа.

= 200 МПа.

Гибкость  .

.

Радиус инерции круга  см, А=414, 578 см

см, А=414, 578 см

момент инерции  12574, 18*(1-0, 229)=9 694, 69 см4.

12574, 18*(1-0, 229)=9 694, 69 см4.

Гибкость стержня при длине 660 см  , поэтому применяем формулу Эйлера

, поэтому применяем формулу Эйлера

. Данная труба проходит по параметру критической силы, следовательно подбор трубы сделан верно.

. Данная труба проходит по параметру критической силы, следовательно подбор трубы сделан верно.

Фиксирование опор производится с помощью фундамента в соответствии со СНиП II-В. 3—72 «Стальные конструкции. Нормы проектирования» и СНиП III-B. 5—62 «Металлические конструкции. Правила изготовления, монтажа и приемки». Железобетонные подкрановые балки применяются для кранов легкого и среднего режимов работы и изготовляются в соответствии со СНиП III-B. l—70 «Бетонные и железобетонные конструкции монолитные, Правила производства и приемки работ» и СНиП III-16—73 «Бетонные и железобетонные конструкции сборные». и приваривания опоры в вертикальном положении к конструкции здания при помощи косынок.

В качестве косынок выбираем 6 пластин, которые привариваются равномерно с двух сторон по всей длине колонны.

Расчет сварного шва пластины.

Производим расчет сварного шва на касательное напряжение, которое рассчитывается по формуле

t=F/А=F/0, 7*К*Lш< [t] (3.2)

где F – результирующая сила действующая со стороны конструкции крана, F=5000Н

К – катет шва, К=4 мм;

L – длина шва, L=150 мм.

[t]-допустимое напряжение сварного шва, для ручной сварки [t]=0, 6[t]р,

[t]р – допустимое напряжение нарастания для свариваемых деталей, [t]р-125

МПа, значит [t]=0, 6*125=75МПа.

Подставляем значения в формулу (4.2), и получаем

t=5000/0, 7*4*150=11, 90 МПа

Полученный результат [t]=11, 9 МПа удовлетворяет условию [t]> t. После расчета сварочного соединения производим выбор электрода. При ручной дуговой сварке и наплавке применяют электроды следующих типов (ГОСТ 9467 – 75): Э38, Э42, Э46, Э50 – для сварки углеродистых и низколегированных сталей (предел прочности sв< 500 МПа).

3.2.3 Расчет подкрановой балки

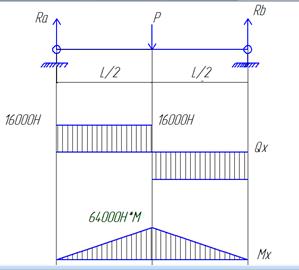

Балка испытывает нагружение изгиба, следовательно, ведем расчет на изгиб. Максимальную нагрузку принимаем из расчета критической массы поднимаемого груза краном 3, 2 т. Примем действующую нагрузку P=32 кН, длина балки L=8 м (рисунок 3.2).

При проецировании действующих сил на ось Qx и Мх, получаем:

Ra-Р+Rв=0

Ra=Rв=Р/2=32000/2=16000Н

Расчетная схема имеет два силовых участка

1участок 0≤ Z≤ L/2

Рассмотрим равновесие отсеченной части бруса:

Qy=Ra Z=0, Qy= Ra =16000 Н

Mx=Ra*(Z-0) Mx=0

Z=L/2 Qy=16000 Н

Mx=16000*8/2=64000Нм

2 участок L/2≤ Z≤ L

Qy=Ra-P Z=L/2 Qy=- 16000 Н

Mx=Ra*(Z-0)-P*(Z-L/2) Mx=16000*8/2-0=64000 Нм

Z=L Qy=- 16000 H

Mx=16000*8-32000*4=0

Строим эпюры Qy и Mx,. Из эпюры видно, что максимальный изгибающий момент Мх=64000 Нм

(3.3)

(3.3)

где  - момент сопротивления;

- момент сопротивления;

- максимальный изгибающий момент;

- максимальный изгибающий момент;

- допускаемое напряжение.[5]

- допускаемое напряжение.[5]

Для стали марки Ст3 при статическом нагружении  =150МПа

=150МПа

.

.

По сортаменту двутавров в соответствии с ГОСТ 8239-89 выбираем ближайший больший по номеру двутавр. Получаем двутавр номер 30 имеющий следующие характеристики:

b-, 135мм;

h- толщина полки, 300мм;

R-радиус внутреннего закругления, 4мм;

t-13 мм;

S-6, 5 мм;

m-масса одного метра, 36, 5 кг.

Для длины 16 м получаем массу 584 кг.

3.2.4 Выбор электрической тали

В качестве подъемного механизма выбираем электрическую таль Т-320.

В стандартном исполнении тали:

· грузоподъемность 3, 2 тонны,

· высота подъема 6, 3 м,

· эксплуатация при температурах от -20°С до +40°С,

· тормоз на механизме передвижения,

· степень защиты оболочек электрооборудования IP54,

· канатоукладчик.

| Технические характеристики тали электрической грузоподъемность 3, 2 тонны: | |

| Группа режима работы по ГОСТ25835 (ИСО 4301) | 3М (М5) |

| Установленная мощность, кВт 5, 5 +0, 37 | 5, 5 +0, 37 |

| Скорость подъема, м/мин (м/с); | 9, 6 (0, 16); 6, 0 (0, 1) по заказу |

| Скорость передвижения, м/мин (м/с); | 20 (0, 33) |

| Обозначение тали | Высота подъема, м | Габаритные размеры, мм | Радиус поворота пути, м | Наибольшая нагрузка на колесо, кН | Масса тали, кг | ||

| L1(по длине) | |||||||

| Т 320-511 | 6, 3 | 2, 5 | 7, 9 | ||||

3.2.5 Выбор элементов конструкции подкранового пути

Подбор основных элементов рельсового пути

В качестве рельсов с выпуклыми головками выбираем железнодорожные рельсы широкой колеи типа КР по ГОСТ 4121 — 76, стальной сортовой прокат квадратного или прямоугольного профиля (рис. 10). Стальные крановые рельсы типа КР имеют более широкую подошву (опорную часть), благодаря чему нагрузка от ходовых колес крана распределяется по верхнему поясу подкрановой балки более равномерно. Кроме того, они хорошо воспринимают горизонтальные боковые нагрузки и более соответствуют условиям работы грузоподъемных кранов. Таким образом согласно ГОСТ 4121-76 принимаем рельс КР-140:

Площадь S=187, 24 см

Момент сопротивления W= 632.07 см

Рис. 10. Профиль рельсов опорных крановых путей: Б — типа КР,

Крановые и тележечные рельсы необходимо крепить таким образом, чтобы исключить их боковое и продольное смещение при передвижении и работе грузоподъемного крана. Способ закрепления рельсы выбираем крепление к подкрановой балке приварной скобой исходя из конструкторских соображений.

Рис. 11. Крепление рельсов к подкрановым балкам: а — приварными скобами,

Рис. 11. Крепление рельсов к подкрановым балкам: а — приварными скобами,

3.3 Подбор пролетной балки

Для определения конструктивных элементов пролетной балки воспользуемся ГОСТ 7890-93 «Краны мостовые однобалочные подвесные»

Для разрабатываемого крана соответствующего грузоподъемности 3, 2 т и высотой подъема 6 м подбираем соответствующий профиль:

Полная длина: 16, 8 м

Длина пролета: 16 м

Длина консолей: 0, 9 м

Номер профиля двутавровой балки по ГОСТ 19425: 40

Нагрузка на путь: 19, 115 кН

3.4 Расчет ходового редуктора

Исходные данные

Мощность на выходе……………………………….

Частота вращения на выходе………………………

Срок службы передачи……………………………..

Коэффициенты использования передачи:

в течение года………………………………………..

в течение суток………………………………………

Продолжительность включения……………………

Режим работы………………………………………. средний нормальный

Тип привода ………………………………………... нереверсивный

.1.Выбор электродвигателя и расчёт основных параметров привода

1. Выбор электродвигателя

Требуемая мощность электродвигателя

где  - общий КПД привода

- общий КПД привода

η 0 = η 13  η 2 4 * η з.п* η рем* = 0, 98 3

η 2 4 * η з.п* η рем* = 0, 98 3  0, 97

0, 97  0, 96

0, 96  0, 99 = 0.841

0, 99 = 0.841

здесь  - КПД зубчатой передачи,

- КПД зубчатой передачи,  - КПД одной пары подшипников качения, согласно табл.П.2 приложения, примем

- КПД одной пары подшипников качения, согласно табл.П.2 приложения, примем

Тогда  КВТ

КВТ

Синхронную частоту вращения двигателя выбираем из диапазона

По требуемой мощности из табл.П.1 приложения выбираем асинхронный электродвигатель 4А132М4 с ближайшей большей стандартной мощностью, синхронной частотой вращения  и скольжением

и скольжением  .

.

2. Частота вращения вала электродвигателя

мин-1

мин-1

3. Общее передаточное число привода

4. Передаточное число зубчатой передачи.

Передаточное число цилиндрической зубчатой передачи редуктора рекомендуется выбирать из диапазона 2, 5< u< 5 с округлением до стандартного значения (см. таб.7).

Примем:

5. Частота вращения валов (индекс соответствует номеру вала на схеме привода):

Угловые скорости зубчатых колёс

6. Мощности на валах:

кВт,

кВт,

кВт,

кВт,

кВт

кВт

7. Крутящие моменты, передаваемые валами.

Крутящий момент на валу определяется по формуле

2.Расчёт зубчатой передачи (КОСОЗУБОЙ)

1. Выбор материалов зубчатых колёс.

Определим размеры характерных сечений заготовок по формулам

(где  - крутящий момент на шестерне,

- крутящий момент на шестерне,  ; u - передаточное число зубчатой передачи;

; u - передаточное число зубчатой передачи;  для прямозубой цилиндрической передачи,

для прямозубой цилиндрической передачи,  для прямозубой конической передачи и

для прямозубой конической передачи и  для непрямозубых передач)), принимая, что при передаточном числе зубчатой передачи

для непрямозубых передач)), принимая, что при передаточном числе зубчатой передачи  шестерня изготавливается в виде вал-шестерни. Тогда

шестерня изготавливается в виде вал-шестерни. Тогда

Диаметр заготовки колеса равен

Выбираем материалы зубчатых колёс по табл.1. Принимаем для колеса и шестерни – сталь 45, термообработка: для шестерни улучшение, для колеса нормализация, твёрдость поверхности зуба шестерни 235…262 НВ,  , твёрдость поверхности зуба колеса 179…207 НВ,

, твёрдость поверхности зуба колеса 179…207 НВ,  . Среднее значение твёрдости поверхности зуба шестерни и колеса.

. Среднее значение твёрдости поверхности зуба шестерни и колеса.

2. Определение допускаемых напряжений

1.2.1. Допускаемые контактные напряжения

Для их определения используем зависимость

Пределы контактной выносливости определим по формулам таб.2:

Коэффициенты безопасности  ,

,  (см. табл.2). Коэффициенты долговечности

(см. табл.2). Коэффициенты долговечности

Базовые числа циклов при действии контактных напряжений (см. таб. 1):

Эквивалентные числа циклов напряжений

где  - коэффициент эквивалентности для тяжелого режима работы (см. табл. 3).

- коэффициент эквивалентности для тяжелого режима работы (см. табл. 3).

Суммарное число циклов нагружения

где  ;

;  - суммарное время работы передачи;

- суммарное время работы передачи;  .

.

Здесь ПВ=0, 01ПВ%=0, 01  65=0, 65

65=0, 65

В результате расчётов получим:

;

;

Поскольку

Определим допускаемые контактные напряжения для шестерни и колеса

Допускаемые контактные напряжения для косозубой передачи:

Условие  выполняется.

выполняется.

1.2.2. Допускаемые напряжения изгиба

Вычисляем по формуле

Для определения входящих в формулу величин используем данные табл.4. Пределы изгибаемой выносливости зубьев:

Коэффициенты безопасности при изгибе:

Коэффициенты, учитывающие влияние двухстороннего приложения нагрузки, для нереверсивного привода:

Коэффициенты долговечности

где  - показатель степени кривой усталости,

- показатель степени кривой усталости,  (см. табл.3);

(см. табл.3);

- базовое число циклов при изгибе.

- базовое число циклов при изгибе.

Эквивалентное число циклов напряжений при изгибе  где

где  - коэффициенты эквивалентности для тяжелого режима работы (см. табл.3), тогда

- коэффициенты эквивалентности для тяжелого режима работы (см. табл.3), тогда

Поскольку  , примем

, примем

Определим допускаемые напряжения изгиба для шестерни и колеса:

3. Проектный расчёт передачи

1.3.1. Межосевое расстояние

где  для косозубой передачи.

для косозубой передачи.

Коэффициент ширины зубчатого венца для косозубых передач примем  (ряд на с. 8). На этапе проектного расчёта задаёмся значением коэффициента контактной нагрузки

(ряд на с. 8). На этапе проектного расчёта задаёмся значением коэффициента контактной нагрузки  . Тогда

. Тогда

Полученное межосевое расстояние округлим до ближайшего большего стандартного значения (см. табл.6):  .

.

1.3.2. Модуль, числа зубьев колёс и коэффициенты смещения

Рекомендуемый диапазон для выбора модуля

Из полученного диапазона выбираем стандартный модуль  (см. табл.5), учитывая, что для силовых передач модуль меньше 2 мм применять не рекомендуется.

(см. табл.5), учитывая, что для силовых передач модуль меньше 2 мм применять не рекомендуется.

Суммарное число зубьев передачи

Полученное значение  округлим до ближайшего целого числа

округлим до ближайшего целого числа  и определим делительный угол наклона зуба

и определим делительный угол наклона зуба

Число зубьев шестерни

Число зубьев колеса

Фактическое передаточное число

При  отличие фактического передаточного числа от номинального должно быть не более 2, 5 %.

отличие фактического передаточного числа от номинального должно быть не более 2, 5 %.

Поскольку  примем коэффициенты смещения

примем коэффициенты смещения

1.3.3. Ширина зубчатых венцов и диаметры колёс.

Ширина зубчатого венца колеса

Округлим  до ближайшего числа из ряда нормальных линейных размеров на с. 11:

до ближайшего числа из ряда нормальных линейных размеров на с. 11:  . Ширина зубчатого венца шестерни

. Ширина зубчатого венца шестерни  принимают на 2…5 мм больше чем

принимают на 2…5 мм больше чем  Примем

Примем

Определим диаметры окружностей зубчатых колёс:

делительные окружности  ,

,

окружности вершин зубьев

окружности впадин зубьев

1.3.4. Окружная скорость в зацеплении и степень точности зубьев

Для полученной скорости назначим степень точности передачи  (см. табл.8), учитывая, что

(см. табл.8), учитывая, что  для закрытых зубчатых передач применять не рекомендуется.

для закрытых зубчатых передач применять не рекомендуется.

4. Проверочный расчёт передачи

1.4.1. Проверка контактной прочности зубьев

Для проверочного расчёта зубьев на контактную прочность используем формулу

где  для косозубой передачи.

для косозубой передачи.

Коэффициент контактной нагрузки

Коэффициент неравномерности распределения нагрузки между зубьями

где А=0, 15 для косозубых передач,  - коэффициент, учитывающий приработку зубьев.

- коэффициент, учитывающий приработку зубьев.

При  для определения

для определения  используем выражение

используем выражение

Тогда

Коэффициент неравномерности распределения нагрузки по ширине колеса

где  - коэффициент неравномерности распределения нагрузки в начальный период работы.

- коэффициент неравномерности распределения нагрузки в начальный период работы.

Для определения  найдём коэффициент ширены венца по диаметру

найдём коэффициент ширены венца по диаметру

По значению  определим

определим  методом линейной интерполяции (см. табл.9), тогда

методом линейной интерполяции (см. табл.9), тогда

Динамический коэффициент  определим методом линейной интерполяции табл.10.

определим методом линейной интерполяции табл.10.

Окончательно найдём

Поскольку  , выполнять расчёт недогрузки по контактным напряжениям не нужно.

, выполнять расчёт недогрузки по контактным напряжениям не нужно.

1.4.2. Проверка изгибной прочности зубьев

Напряжения изгиба в зубе шестерни

Коэффициенты формы зуба при

где  - эквивалентное число зубьев,

- эквивалентное число зубьев,

Коэффициент, учитывающий влияние угла наклона зуба на его прочность,

Коэффициент торцевого перекрытия

Коэффициент, учитывающий перекрытие зубьев

Коэффициент нагрузки при изгибе

Для определения составляющих коэффициентов используем следующие зависимости:

В результате получим

Тогда

Напряжение изгиба в зубьях колеса

5. Силы в зацеплении

Окружная сила

Распорная сила

Осевая сила

3. Расчёт зубчатой передачи (ПРЯМОЗУБОЙ)

1.Выбор материалов зубчатых колёс.

Определим размеры характерных сечений заготовок по формулам

(где  - крутящий момент на шестерне,

- крутящий момент на шестерне,  ; u - передаточное число зубчатой передачи;

; u - передаточное число зубчатой передачи;  для прямозубой цилиндрической передачи,

для прямозубой цилиндрической передачи,  для прямозубой конической передачи и

для прямозубой конической передачи и  для непрямозубых передач)), принимая, что при передаточном числе зубчатой передачи

для непрямозубых передач)), принимая, что при передаточном числе зубчатой передачи  шестерня изготавливается в виде вал-шестерни. Тогда

шестерня изготавливается в виде вал-шестерни. Тогда

Диаметр заготовки колеса равен

Выбираем материалы зубчатых колёс по табл.1. Принимаем для колеса и шестерни – сталь 45, термообработка: для шестерни улучшение, для колеса нормализация, твёрдость поверхности зуба шестерни 269…302 НВ,  , твёрдость поверхности зуба колеса 235…262 НВ,

, твёрдость поверхности зуба колеса 235…262 НВ,  . Среднее значение твёрдости поверхности зуба шестерни и колеса.

. Среднее значение твёрдости поверхности зуба шестерни и колеса.

6. Определение допускаемых напряжений

1.6.1. Допускаемые контактные напряжения

Для их определения используем зависимость

Пределы контактной выносливости определим по формулам таб.2:

Коэффициенты безопасности  ,

,  (см. табл.2). Коэффициенты долговечности

(см. табл.2). Коэффициенты долговечности

Базовые числа циклов при действии контактных напряжений (см. таб. 1):

Эквивалентные числа циклов напряжений

где  - коэффициент эквивалентности для тяжелого режима работы (см. табл. 3).

- коэффициент эквивалентности для тяжелого режима работы (см. табл. 3).

Суммарное число циклов нагружения

где  ;

;  - суммарное время работы передачи;

- суммарное время работы передачи;  .

.

Здесь ПВ=0, 01ПВ%=0, 01  65=0, 65

65=0, 65

В результате расчётов получим:

;

;

Определим допускаемые контактные напряжения для шестерни и колеса

Допускаемые контактные напряжения для прямозубой передачи

1.6.2. Допускаемые напряжения изгиба

Вычисляем по формуле

Для определения входящих в формулу величин используем данные табл.4. Пределы изгибаемой выносливости зубьев:

Коэффициенты безопасности при изгибе:

Коэффициенты, учитывающие влияние двухстороннего приложения нагрузки, для нереверсивного привода:

Коэффициенты долговечности

где  - показатель степени кривой усталости,

- показатель степени кривой усталости,  (см. табл.3);

(см. табл.3);

- базовое число циклов при изгибе.

- базовое число циклов при изгибе.

Эквивалентное число циклов напряжений при изгибе  где

где  - коэффициенты эквивалентности для тяжелого работы (см. табл.3), тогда

- коэффициенты эквивалентности для тяжелого работы (см. табл.3), тогда

Поскольку  , примем

, примем

Определим допускаемые напряжения изгиба для шестерни и колеса:

7. Проектный расчёт передачи

1.7.1. Межосевое расстояние

где  для прямозубой передачи.

для прямозубой передачи.

Коэффициент ширины зубчатого венца для прямозубых передач примем  (ряд на с. 8). На этапе проектного расчёта задаёмся значением коэффициента контактной нагрузки

(ряд на с. 8). На этапе проектного расчёта задаёмся значением коэффициента контактной нагрузки  . Тогда

. Тогда

Полученное межосевое расстояние округлим до ближайшего большего стандартного значения (см. табл.6):  .

.

1.7.2. Модуль, числа зубьев колёс и коэффициенты смещения

Рекомендуемый диапазон для выбора модуля

Из полученного диапазона веберам стандартный модуль  (см. табл.5), Суммарное число зубьев передачи

(см. табл.5), Суммарное число зубьев передачи

Число зубьев шестерни

Число зубьев колеса

Фактическое передаточное число

При  отличие фактического передаточного числа от номинального должно быть не более 2, 5 %.

отличие фактического передаточного числа от номинального должно быть не более 2, 5 %.

Поскольку  примем коэффициенты смещения

примем коэффициенты смещения

1.7.3. Ширина зубчатых венцов и диаметры колёс.

Ширина зубчатого венца колеса

Округлим  до ближайшего числа из ряда нормальных линейных размеров на с. 11:

до ближайшего числа из ряда нормальных линейных размеров на с. 11:  . Ширина зубчатого венца шестерни

. Ширина зубчатого венца шестерни  принимают на 2…5 мм больше чем

принимают на 2…5 мм больше чем  Примем

Примем

Определим диаметры окружностей зубчатых колёс:

делительные окружности  ,

,

окружности вершин зубьев

окружности впадин зубьев

1.7.4. Окружная скорость в зацеплении и степень точности зубьев

Для полученной скорости назначим степень точности передачи  (см. табл.8), учитывая, что

(см. табл.8), учитывая, что  для закрытых зубчатых передач применять не рекомендуется.

для закрытых зубчатых передач применять не рекомендуется.

8. Проверочный расчёт передачи

1.8.1. Проверка контактной прочности зубьев

Для проверочного расчёта зубьев на контактную прочность используем формулу

где  для прямозубой передачи.

для прямозубой передачи.

Коэффициент контактной нагрузки

Коэффициент неравномерности распределения нагрузки между зубьями

где А=0, 06 для прямозубых передач,  - коэффициент, учитывающий приработку зубьев.

- коэффициент, учитывающий приработку зубьев.

При  для определения

для определения  используем выражение

используем выражение

Тогда

Коэффициент неравномерности распределения нагрузки по ширине колеса

где  - коэффициент неравномерности распределения нагрузки в начальный период работы.

- коэффициент неравномерности распределения нагрузки в начальный период работы.

Для определения  найдём коэффициент ширины венца по диаметру

найдём коэффициент ширины венца по диаметру

По значению  определим

определим  методом линейной интерполяции (см. табл.9), тогда

методом линейной интерполяции (см. табл.9), тогда

Динамический коэффициент  определим методом линейной интерполяции табл.10.

определим методом линейной интерполяции табл.10.

Окончательно найдём

Поскольку  , выполнять расчёт перегрузки по контактным напряжениям не нужно.

, выполнять расчёт перегрузки по контактным напряжениям не нужно.

1.8.2. Проверка изгибной прочности зубьев

Напряжения изгиба в зубе шестерни

Коэффициенты формы зуба при

где

Отсюда получим

Коэффициент, учитывающий перекрытие зубьев

Коэффициент нагрузки при изгибе

Для определения коэффициентов, входящих в эту формулу, используем следующие зависимости:

В результате получим

Тогда

Напряжение изгиба в зубьях колеса

9. Силы в зацеплении

Окружная сила

Распорная сила