Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ВОПРОС 4. Оборудование для обработки продуктов прессованием

|

|

В пищевой промышленности применяют прессы самых разнообразных конструкций. Их можно разделить на две большие группы: гидравлические и механические.

Гидравлический пресс работает по законам гидравлики. Основной узел пресса — рабочий цилиндр, внутри которого перемещается плунжер, соединенный с подвижной плитой. Плунжер приводится в движение жидкостью высокого давления.

Прессуемый материал помещают между подвижной и неподвижной плитами.

Сила давления, создаваемая поршнем на материал, прямо пропорциональна его площади:

Гидравлические прессы широко применяют при переработке фруктов и овощей с целью получения соков, для производства ликеров и эссенций.

На рис. 2 представлена схема установки для переработки фруктов на сок.

В сахарной промышленности для обезвоживания жома применяют наклонные горизонтальные и вертикальные шнековые прессы с одно- и двухсторонним отжатием. Прессы двухстороннего отжатия более производительны, чем прессы с односторонним отжатием, и позволяют отжимать жом до более низкой конечной влажности.

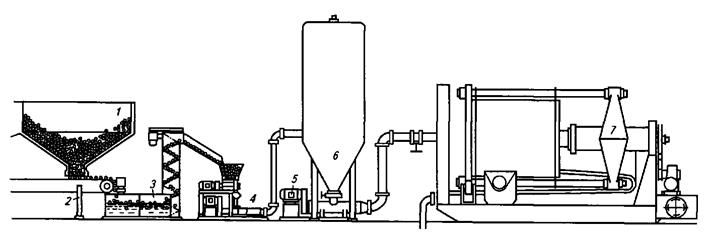

Наклонный шнековый пресс (рис. 3) предназначен для отжатия жома, который поступает в сепаратор, где из него частично удаляется вода, а затем в пресс, где отжимается основная часть воды. Часть отжатой воды проходит через цилиндрическое сито и удаляется через штуцер 9, другая часть воды проходит через сито 3 в полую часть вала шнека и удаляется через отверстие 10 и штуцер 9. Отжатый жом выгружается через кольцевые отверстия между коническим ситом и корпусом отжимного шнека. Размер отверстия влияет на продолжительность пребывания жома в прессе и степень отжатия воды и регулируется специальным приспособлением 6.

Горизонтальные и наклонные прессы имеют аналогичную конструкцию. В отличие от горизонтальных прессов в наклонных не происходит частичного смешения отжатого жома с удаляемой жидкостью.

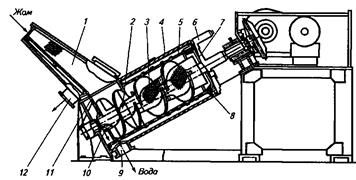

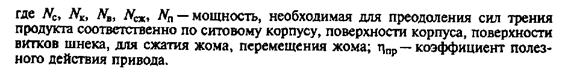

Вертикальный шнековый пресс показан на рис.4. Основной частью пресса является полый вертикальный шнек, установленный в специальных траверсах. На кожухе шнека с противоположных сторон расположены контрлопасти, которые входят в промежутки между лопастями шнека и препятствуют вращению материала вместе со шнеком. В контрлопастях проделаны отверстия, через которые проходит пар, подводимый по трубопроводу.

Рис.2. Установка для переработки фруктов на сок:

1- бункер; 2-конвейер; 3-установка для мойки и удаления косточек; 4- насос- измельчитель; 5- насос для мезги; 6-бункер-накопитель; 7-пресс

Рис.3. Наклонный шнековый пресс:

1-сепаратор; 2-вал шнека; 3-сито; 4-отжимной шнек; 5-цилиндрическое сито; 6-регулировочное приспособление; 7-отверстия для выгрузки жома; 8-коническое сито; 9-штуцер; 10-отверстия для удаления воды; 11- дополнительная поверхность фильтрования; 12- штуцер для отвода воды

В верхней части пресса расположена воронка для загрузки мате риала, а под ней по цилиндрической образующей — цилиндрические разъемные сита с коническими отверстиями. Влажный жом поступает на прессование через воронку и верхними лопастями шнека направляется вниз, в зону с меньшим поперечным сечением, где отжимается вода. Одна часть отпрессованной воды выходит через отверстия цилиндрического сита, а другая — через полый вал шнека. Выделенная вода по каналу 10 и штуцеру 9 удаляется из пресса.

Рис.4. Вертикальный шнековый пресс:

1 — приводная шестерня; 2— загрузочная воронка; 3— шнек; 4— разъемное сито; 5— контрлопасть; 6— коническое сито; 7— болт; 8— скребок; 9— штуцер; 10— канал

В нижней части цилиндрического сита расположено подвижное коническое сито, которое можно поднимать и опускать при помощи болтов 7. Изменением размера щели между этим ситом и нижней частью цилиндрического сита регулируют степень отжатия жома.

Отжатый жом, выходящий через щель, образованную коническим и цилиндрическим ситами, при помощи скребков выгружается из шнека.

Двухшнековый пресс (рис.5) оборудован двумя параллельно установленными шнеками, вращающимися навстречу друг другу. В корпусе и крышках шнека установлены цилиндрические фильтрующие сита с коническими отверстиями, изготовленные из нержавеющей стали.

Конструкция пресса позволяет быстро проводить процесс обезвоживания.

Частота вращения шнеков может регулироваться гидромуфтой от 1, 45 до 3 мин-1. От частоты вращения шнека зависят его производительность, влажность отпрессованного жома и расход энергии.

Показатели работы пресса зависят от равномерности питания его жомом. При недостаточной загрузке пресса жомом влажность его увеличивается.

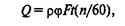

Производительность прессов по отжатому жому, кг/ч,

(6)

(6)

Рис.5. Двухшнековый пресс:

1-загрузочный бункер; 2-шнек; 3-крышка; 4-привод

Рис.6. Шнековый пресс ВПО-20А:

(7)

(7)

На степень отжатия жома основное влияние оказывают форма проходной части прессов и продолжительность пребывания жома в прессе.

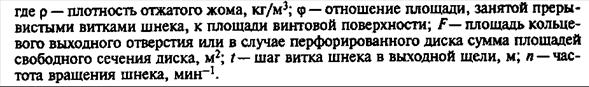

Пресс, показанный на рис. 6, предназначен для отжима сока из ягод винограда. Он состоит из перфорированного барабана 2, внутри которого смонтированы два шнека — транспортирующий 3 и прессующий 4. Оба шнека установлены на валу 5. Прессующий шнек вращается с меньшей частотой, чем транспортирующий, что повышает выход сока. В конце перфорированного барабана расположен запорный конус, который регулирует площадь кольцевого сечения отверстия для выхода отпрессованной мезги, а следовательно, и влажность мезги.

Перед поступлением в бункер пресса ягоды винограда отделяются от гребней и частично измельчаются в дробилках-гребнеотделителях. Мезга транспортирующим шнеком подается к прессующему шнеку. При транспортировке ягод происходит частичное отделение сока от мезги. Окончательное отделение сока происходит при прессовании мезги прессующим шнеком. Сок собирается в сборниках 6 и 7.

Штемпельные и ротационные прессы применяют для брикетирования сухого жома. Ротационные прессы укомплектованы плоской или цилиндрической матрицей. В штемпельных прессах матрица неподвижна, а пуансон (штемпель) совершает возвратно-поступательное движение. В таких прессах возникают большие инерционные силы при прессовании, поэтому их необходимо устанавливать на массивных фундаментах.

Одна из конструкций ротационного пресса с горизонтальной плоской матрицей показана на рис.7. Основной частью пресса является прессующий узел, состоящий из матрицы и прессующих валков, устройства для срезания гранул и полого вала. Матрица установлена на полом валу и вращается вместе с ним. Конический распределитель служит для направления сухого материала под валки.

Спрессованный материал на выходе из отверстия матрицы срезается ножом и лопастью направляется в разгрузочный лоток. Зазор между матрицей и лезвием ножа должен составлять не более 0, 5 мм. Необходимо, чтобы нож перекрывал рабочую ширину матрицы; лезвие его должно располагаться параллельно нижней плоскости матрицы. Угол наклона ножа к горизонтальной плоскости 30°.

Для срезания брикета устанавливают четыре ножа. Если необходимо получить более крупные брикеты, число ножей уменьшают.

Дисковый пресс, используемый в производстве прессованного сахара-рафинада, состоит из следующих основных узлов: набивной коробки для приема рафинадной кашки; диска с матрицами и пуансонами; упора для прессования брусков рафинада; механизма для натирки стола; механизма для подачи сахара в матрицы; механизма для выталкивания отпрессованных брусков рафинада; механизма для подъема пуансонов; механизма для поворота диска, привода и станины.

Стол пресса совершает вращательное движение против часовой стрелки в горизонтальной плоскости (рис.8). Во время одного оборота стол делает четыре остановки, при которых совершаются последовательно следующие операции: /—заполнение матрицы рафинадной кашкой; II —формование при движении пуансона вверх; III— выталкивание брусков сахара пуансоном из матрицы; IV— очистка пуансона от остатков сахара и натирка мастикой.

Матрицы пресса выполнены в виде латунных коробок, которые вставлены в отверстия диска.

Рис.7. Ротационный пресс:

Из таблетирующих машин наибольшее распространение в пищевой промышленности получили ротационные. В этих машинах материал прессуется пуансонами, вмонтированными в ротор по его окружности на двух уровнях. Во время работы пуансоны перемещаются вдоль вертикальной оси благодаря копирам и прессующим роликам, которые предназначены для их верхнего и нижнего рядов. При вращении ротора пуансоны, двигаясь в матрице, предварительно заполненной таблетируемым материалом, сжимают его с двух противоположных сторон. Таблетка выталкивается из матрицы нижним пуансоном при выведенном верхнем.

Ротационные таблетирующие машины делятся на два класса. В машинах первого класса пуансоны катятся по копирам, в машинах второго класса скользят. Различают машины однократного и многократного действия, в которых каждая пара пуансонов за один оборот ротора формирует соответственно одну или несколько таблеток.

Часовая производительность ротационной таблетирующей машины

(8)

(8)

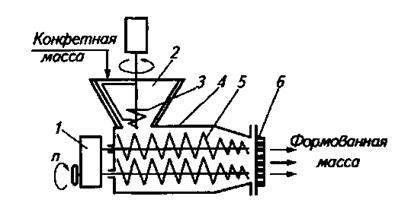

Рис.9. Двухпоршневой формовочный пресс:

1 — привод; 2 — загрузочный бункер; 3— дозирующий шнек; 4— корпус пресса; 5—шнек; 6— фильера

Гранулирование может осуществляться тремя способами: на специальных устройствах — грануляторах, окатыванием и в псев-доожиженном слое.

Двухшнековый формовочный пресс (рис.9) используют в производстве конфет, в частности пралине, методом формования конфетной массы через фильеру с калиброванными отверстиями. Пресс создает давление в конфетной массе и продавливает ее через фильеру. Непосредственно на выходе из фильеры жгуты конфетной массы рубятся на гранулы эксцентрично установленными ножами гранулятора (рис.10), которые расположены с определенным зазором у фильеры.

Фильера представляет собой плоский металлический диск с отверстиями, через которые продавливается прессуемая масса. Форма отверстия фильеры определяет вид изделия. При продавливании через отверстия фильеры масса принимает определенную форму. Течение массы в отверстиях фильеры подобно течению очень вязкой жидкости. Давление, создаваемое шнеком, зависит от гидравлического сопротивления в отверстиях фильеры. Сопротивление определяется консистенцией теста, формой и размером отверстий.

Рубящие ножи закреплены на вращающемся валу, имеющем собственный привод. Эксцентричное расположение ножевого крыла позволяет заполнить материалом все сечение фильеры.

Рис. 10. Установка для гранулирования:

1 — подающий шнек; 2 —фильера; 3 — кожух гранулятора; 4— рубящий нож; 5— вал; б—редуктор; 7—электродвигатель; 8— вентилятор

Регулирование зазора между фильерой и рубящими ножами осуществляется ножевым валом, который может перемещаться в осевом направлении. Для этого кожух гранулятора может быть отведен в сторону вместе с приводом. При демонтаже шнека грануляционная головка может быть отведена от нагнетающего шнека.

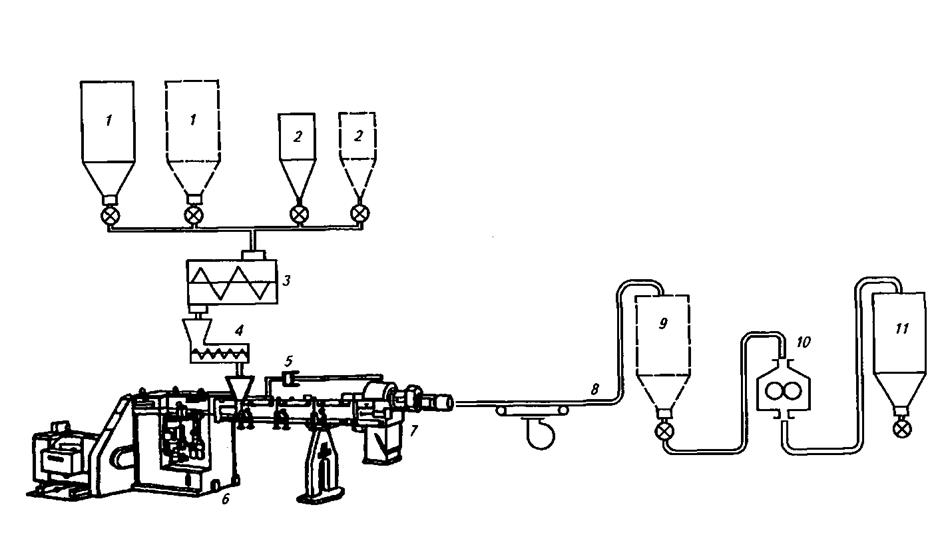

Технологическая линия производства экструдированных пищевых продуктов (панировочные сухари, суповые добавки, сухие завтраки и т. п.) показана на рис. 11. В линию входят бункер 1 для основного сырья, бункер 2 для вкусовых добавок, смеситель 3, шнековый дозатор 4, экструдер 6, гранулятор 7, насос-дозатор 5, а также дополнительное оборудование в зависимости от вида получаемого продукта — охладитель 8, промежуточный бункер 9, накопительный бункер 11 (сушильная печь 10, жарочная ванна, ароматизатор и другое оборудование).

Процесс экструзии проводят в экструдерах с одним или несколькими шнеками, установленными в одном корпусе. Технологическая часть экструдера состоит из корпуса, в котором вращаются один или два шнека, смесительных дисков, разгрузочных устройств, приспособления для смены набора фильтров. Корпус и шнеки могут быть выполнены из отдельных секций. Каждая секция имеет сверления для установки термопар и датчиков давления. Корпус, как правило, обогревается электрическими нагревателями сопротивления, а шнеки охлаждаются при необходимости водой, циркулирующей через отверстия в секциях корпуса и в пустотелых валах шнека.

Рис.11. Схема получения экструдированных продуктов

Корпус экструдера, шнеки, смесительные элементы, а также загрузочную секцию изготовляют из высокопрочных износостойких сталей (азотированные стали, содержащие хром и никель). Сборные шнеки позволяют собирать последовательно зоны загрузки, смешения, пластификации и экструзии.

Конструкция загрузочных устройств экструдеров зависит от вида материала. Для загрузки сыпучей смеси небольшой насыпной плотностью (100...400кг/м3) применяют воронкообразные бункера с ворошителями. Ворошитель представляет собой вертикальный вал, к которому приварены наклонные лопатки, образующие как бы червяк с прерывистой навивкой для разрыхления материала. Нижняя часть вала может заканчиваться червячным питателем. Для загрузки пастообразных, влажных и порошкообразных материалов, обладающих повышенной адгезией, применяют одночервячные и двухчервячные загрузочные устройства.

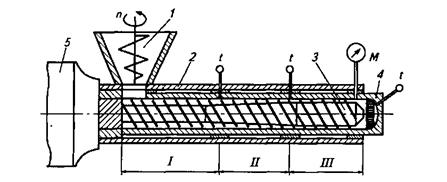

Рис.12. Схема одношнекового эктрудера:

Схема одношнекового экструдера показана на рис.12. Он состоит из узла загрузки 1, корпуса 2, шнека 3, сменной матрицы (фильеры) 4 и привода 5 с системой управления. Диаметр шнека 50...250 мм, длина — от 1 до 20 диаметров. Форма профиля витка прямоугольная или трапецеидальная. На рис. 12 в зоне І материал находится в увлажненном состоянии, в зоне ІІ—в пластическом состоянии, в зоне ІІІ он представляет собой аморфную текучую массу.

Показатель работы экструдера — его эффективность, которая определяется отношением часовой производительности к единице потребляемой мощности. Зная эффективность экструдера, можно рассчитать при известной мощности привода максимальную производительность или при заданной производительности — необходимую мощность. Эффективность экструдера вычисляют для каждого нового перерабатываемого материала. Сопоставление эффективности различных машин при переработке одного и того же материала позволяет выбрать оптимальную конструкцию экструдера. Потребляемая мощность зависит от типа привода экструдера. Зная напряжение и силу тока, можно рассчитать мощность экструдера по формуле N= UI, где U — напряжение; І— сила тока.

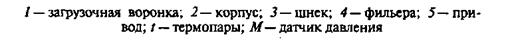

Рис.13. Схема движения частиц в дражировочном грануляторе

Гранулирование окатыванием применяют в кондитерской промышленности при производстве конфет, состоящих из ядра и оболочки. Наслоение оболочки на ядро осуществляют в дражировочных грануляторах.

Дражировочный гранулятор представляет собой чашеобразный корпус с вогнутым дном, который совершает сложное движение в горизонтальной плоскости. Чаша вращается вокруг-собственной оси и вокруг вала привода (рис. 13). Такое сложное движение чаши создает восходящий винтообразный поток порошка. В результате происходит окатывание ядра оболочкой, что приводит к росту гранул. Ядром служат обычно кристаллы сахара, изюм и орехи, ягоды и т. д. Оболочка состоит из сахарной пудры, порошка какао, кофе и т. д.