Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Прессование. Прессованием называется процесс выдавливания металла заготовки из замкнутой полости инструмента-контейнера через отверстие матрицы с площадью меньшей

|

|

Прессованием называется процесс выдавливания металла заготовки из замкнутой полости инструмента-контейнера через отверстие матрицы с площадью меньшей, чем площадь поперечного сечения заготовки.

Прессованию подвергается главным образом цветные металлы и сплавы (олово, свинец, медь и ее сплавы), а в некоторых случаях сталь.

В качестве исходного материала служат слитки, а также предварительно деформированные кованые или катаные заготовки диаметром до 500 мм и более и длиной до 1200 мм. Черные металлы и сплавы прессуют в горячем состоянии, цветные – как в горячем так и в холодном. Нагрев осуществляется в газовых или электрических методических печах.

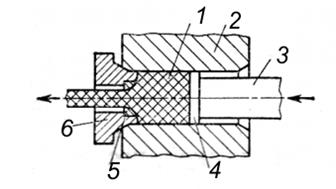

Применяются два метода прессования – прямой и обратный. При прямом методе прессования (рис.6) заготовку 1 укладывают в полость контейнера 2. Давление пресса передается на заготовку пуансоном 3 через пресс-шайбу 4. При этом металл вынужден выдавливаться через матрицу 5, укрепленную в матрице-держателе 6. Матрица и пуансон перед началом работы нагреваются до 200-300оС. Истечение металла происходит в направлении движения пуансона.

Рис.6. Прямой метод прессования

При обратном методе прессования (рис.7) контейнер 2 закрыт с одного конца упорной шайбой 7, а давление пресса передается через полый пуансон 3 с укрепленной на нем матрицей 5 на заготовку 1. Истечение металла из отверстия матрицы происходит в направлении обратном движению пуансона.

Рис.7. Обратный метод прессования

Обычно выдавить полностью из контейнера весь металл заготовки не удается. Часть металла, остающуюся в контейнере, называют пресс-остатком. Этот металл удаляется отрезкой. Отходы металла составляют: при прямом методе 12-15%, при обратном методе 5-6%.

При прямом методе прессования преодолевается трение металла о матрицу и стенки контейнера, при обратном методе трение возникает только при перемещении металла через матрицу.

Контейнер и матрица смазываются смесью машинного масла с графитом во избежание приваривания металла к стенкам. Часто в качестве смазки используют жидкое стекло.

Оборудованием для прессования служат гидравлические прессы усилием до 25 тысяч тонн. При прямом прессовании в силу вышеуказанных причин усилия затрачиваются больше, чес при обратном методе. Однако обратный метод прессования получил меньшее распространение ввиду сложности конструкции пуансона и пресса, меньшей производительности и более низкого качества поверхности.

После прессования изделия подвергают термообработке – отжигу, закалке, старению.

Степень деформации  может достигать 90% и определяется выражением

может достигать 90% и определяется выражением

,

,

где:  –площадь поперечного сечения контейнера;

–площадь поперечного сечения контейнера;  – площадь поперечного сечения отверстия матрицы.

– площадь поперечного сечения отверстия матрицы.

К положительным сторонам прессования относят: более высокую точность изготовления профилей по сравнению с прокаткой; высокую производительность; возможность получения сложных профилей. Недостатки: значительный износ инструмента; большие отходы металла (при производстве труб отходы составляют ~40%.

Инструмент изготавливают из высоколегированных сталей – 5ХНВ, 7Х3, 3Х2В8 и др.