Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Схемы прокатки труб на автоматическом и пилигримовом станах

|

|

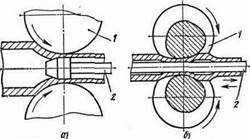

Рассмотрим два наиболее распространенных способа раскатки труб: на автоматических и пилигримовых (периодических) станах. На автоматическом стане прошитую гильзу раскатывают между двумя валками 1 с последовательно расположенными круглыми калибрами и оправкой 2 (рис. 14.1.6, а). Оправку 2 закрепляют на длинном стержне таким образом, что зазор между оправкой и калибром валка определяет толщину стенки трубы. Для получения равномерной деформации стенки прокатку ведут с поворотом трубы на 90° после каждого прохода.

На пилигримовом стане два валка 1 имеют круглый калибр переменного сечения (рис. 14.1.6, б). Гильза на оправке 2 подается в валки навстречу их вращению. В процессе прокатки непрерывно чередуются прямой и обратный ходы с поворотом гильзы вокруг своей оси. При прямом ходе происходит подача гильзы в момент наибольшего зазора между валками; процесс обжатия трубы — на обратном ходе. Вытяжка при раскатке на пилигримовых станах составляет 10—14, в то время как на автоматических станах вытяжка не превышает 4, 5. После раскатки трубы окончательно отделывают: правят, отрезают концы, термически обрабатывают и т.д.

Рис. 14.1.6. Схемы прокатки труб на автоматическом (а) и пилигримовом (б) станах

Трубы с высокими качеством поверхности и точностью размеров получают на станах холодной прокатки труб (ХПТ), которые по схеме деформирования сходны с пилигримовыми. На этих станах труба помещается на конической оправке, а рабочая клеть с двумя сегментными валками переменного радиуса совершает возвратно-поступательное движение.

Сварные трубы получают из плоской заготовки — ленты (называемой штрипсом) или из листов, ширина которых соответствует длине окружности трубы. Трубу изготовляют по следующей технологии: формовка плоской заготовки в трубу, сварка трубы, отделка и правка. Для сварки труб применяют в основном следующие способы: печную сварку, электросварку сопротивлением и электродуговую под слоем флюса. При производстве труб печной сваркой ленту, размотанную с рулона, правят, нагревают в узкой длинной (до 40 м) газовой печи до температуры 1300— 1350 °С и формируют в трубу в непрерывном прокатном стане. Стан состоит из 6—12 рабочих клетей, в которых валки имеют круглые калибры. При прокатке в калибрах прижимаемые одна к другой кромки, дополнительно нагретые до высокой температуры обдувкой кислородом, свариваются. Выходящую из стана трубу разрезают специальной пилой на куски требуемой длины и далее калибруют на калибровочном стане. Этим способом изготовляют трубы самой низкой стоимости из низкоуглеродистой стали (Ст.2кп.) диаметром 10—114 мм.

Электросваркой можно получать трубы большого диаметра (до 2500 мм), с тонкой стенкой (до 0, 5 мм) из легированных сталей.

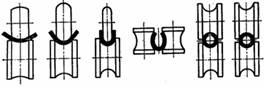

При производстве труб сваркой сопротивлением из ленты или полосы свертываются в холодном состоянии в трубу в формовочных непрерывных станах дуо с числом клетей 5—12 (рис 14.1.7). При выходе из последней клети стана трубная заготовка поступает в электросварочный агрегат, где кромки трубы вертикальными валками прижимаются друг к другу и свариваются роликовыми электродами. После сварки трубы проходят правку, калибровку и другие отделочные операции.

Рис. 14.1.7. Последовательность процесса свертывания полосы в трубу в шести клетях непрерывного стана

Электродуговой сваркой под слоем флюса изготовляют трубы с прямыми и спиральными швами. В первом случае подготовленный лист формуют на листогибочных валковых станах или на прессах, затем сваривают, причем швы накладывают снаружи и изнутри трубы. При получении труб со спиральным швом лента, разматываемая с рулона, сворачивается по спирали в трубу, а затем сваривается по кромкам.

Процессы получения специальных видов проката отличаются большим разнообразием, причем некоторые из них осуществляют на металлургических предприятиях, а другие — на машиностроительных. Особенно большое значение имеет прокатка периодических профилей, которые применяют как фасонную заготовку для последующей штамповки и как заготовку под окончательную механическую обработку. Периодические профили в основном изготовляют поперечной и поперечно-винтовой прокаткой.

Таким образом, прокатка открывает большие возможности получения заготовок для самых разнообразных деталей машин различных отраслей машиностроения.