Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Техническая характеристика тележки

|

|

Нагрузка от колесной пары на рельсы, кН (те).……………………. 226 (23)

Скорость, км/ч:

конструкционная.....................…………………...............……........... 100

при транспортировке................................……………………............ 120

Тип тяговых электродвигателей.....................………....... ЭД-118А, ЭД-118Б

Число тяговых электродвигателей........………………………….................. 3

Жесткость рессорного подвешивания, Н/см (кгс/см)..……….….. 4435 (452)

Статический прогиб рессорного подвешивания, мм…………..……….. 126 Тяговый привод............................................…..……односторонний с опорно-

осевой подвеской тяговых

электродвигателей

Зубчатая передача............................................…………одноступенчатая, пря-

мозубая, с модулем

10 мм, с упругим

зубчатым колесом

Передаточное число зубчатой передачи.....………………........... 4, 41 (75: 17)

Тип и диаметр тормозных цилиндров.......…………………............. № 553, 8"

Число тормозных цилиндров.......................……………………………......... 6

Передаточное число рычажной передачи тормоза ………………………. 7, 78

Передаточное число рычажной передачи ручного тормоза ….................. 4, 14

Расчетное нажатие тормозных колодок на ось, кН (тс),

при давлении воздуха 0, 38 МПа (3, 8 кгс/см2) ……………………... 140(14, 24)

Опоры кузова...................................................………….... роликовые с резино-

металлическими

элементами

Поперечный разбег шкворня кузова, м:

общий...............................................………………………….................... 0, 04

первоначальный свободный.............……………………….................... 0, 02

последующий упругий....................………………………....................... 0, 02

Тяговые свойства:

коэффициент использования сцепной массы......……………………... 0, 89

коэффициент тяги: сила тяги/ нагрузки от

колесной пары на рельс ………………………………………………………… 0, 18

Тягово-ходовая экипажная часть тепловоза — тележечная с осевой характеристикой Зо—Зо. От конструкции тележек в значительной степени зависят передача и реализация силы тяги, плавность хода, взаимодействие экипажной части и пути и другие динамические характеристики тепловоза. На тепловозе применены унифицированные бесчелюстные тележки, разработанные и освоенные в серийном производстве ПО «Лугансктепловоз».

Конструкция унифицированной бесчелюстной тележки обеспечивает:

возможность изменения передаточного числа тягового редуктора от 4, 41 (75: 17) до 3, 04 (70: 23) при одном и том же тяговом электродвигателе, т. е. с обеспечением постоянствамежцентровогорасстояния тягового редуктора;

возможность работы на колее шириной от 1520 до 1435мм с вписыванием в габарит 02-ВМ за счет изменения положения дисков колесных центров или их сдвижки на колесной паре;

установку тормозного оборудования двух систем тормозов: типа Матросова для грузовых тепловозов и типа Кнорр со ступенчатым нажатием для тепловозов с конструкционной скоростью 120 км/ч и выше;

тягово-прочностные качества тележки из расчета максимально допустимой нагрузки от колесной пары на рельсы 226 кН (23 тс).

Тележка в исполнении для тепловоза 2ТЭ116 (рис. 1) состоит из следующих основных частей: рамы тележки 1, трех колесно-моторных блоков 5, рессорного подвешивания 3, опорно-возвращающего устройства 6, рычажной передачи тормоза 4, тормозного воздухопровода 7, песочного трубопровода 2. Это унифицированная бесчелюстная трехосная тележка с индивидуальным приводом каждой колесной пары через односторонний и одноступенчатый тяговый редуктор от тягового электродвигателя постоянного тока ЭД-118А или ЭД-118Б с циркуляционной принудительной системой смазки моторно-осевых подшипников. Установка двигателей на тележке выполнена опорно-осевой с рядным их расположением. Такое расположение двигателей является одним из средств улучшения использования сцепной массы за счет одинакового распределения нагрузок по осям от тяги при движении тепловоза. Как показали испытания, сцепная масса тепловоза используется на 10—12 % лучше по сравнению с тепловозами ТЭЗ и 2ТЭ10Л со смешанной установкой двигателей.

Связь между рамой тележки и колесными парами осуществляется через поводковые бесчелюстные буксы с жесткими осевыми упорами качения одностороннего действия. Такая связь позволяет передавать от колесных пар на раму тележки упруго, без наличия трения скольжения силу тяги и торможения, поперечные силы при набегании на рельс, а также обеспечивать симметричность и параллельность осей колесных пар в раме тележки при колебательных ее перемещениях. Кроме того, для уменьшения воздействия тепловоза на путь увеличена поперечная подвижность средней колесной пары за счет установки ее в буксах со свободным осевым разбегом ±14 мм.

Положение рамы тележки относительно колесных пар определяется пружинными комплектами индивидуального буксового рессорного подвешивания. Рессорное подвешивание имеет статический прогиб 126 мм и обеспечивает зазор 40—50 мм между корпусом буксы и боковиной рамы тележки, необходимый для предотвращения ударов при колебаниях надрессорного строения, возникающих при движении тепловоза и зависящих от состояния пути. Каждый пружинный комплект устанавливается с прокладками, которые служат для регулирования распределения нагрузок по осям тепловоза.

Параллельно индивидуальному буксовому рессорному подвешиванию включены фрикционные гасители колебаний сухого трения, которые способны одновременно гасить все три вида колебаний: подпрыгивание, галопирование и поперечную качку. Демпфирование колебаний регулируется изменением силы трения. Коэффициент демпфирования, представляющий собой отношение работы сил трения фрикционных гасителей к работе упругих сил системы рессорного подвешивания при изменении прогиба от нуля до статического, равен 4—5. Ведутся работы по внедрению гидравлических гасителей колебаний.

В конструкции тележки применен пневматический, индивидуальный (для каждого колеса) колодочный тормоз с двусторонним нажатием чугунных гребневых тормозных колодок на колеса тепловоза. Каждое колесо имеет свой тормозной цилиндр. Рычажная передача между цилиндром и колодками обладает повышенной жесткостью в поперечной плоскости благодаря установке между тормозными колодками поперечных триангелей для более надежного удержания колодок от сползания с бандажей и возможности применения безгребневых секционных тормозных колодок. Установочный выход штока тормозного цилиндра составляет 55мм при зазоре 7 мм между колодкой и бандажом. Эксплуатационный выход штока должен быть в пределах 55—120 мм. Для его регулировки на продольных тягах рычажной передачи установлены регуляторы выхода штока тормозного цилиндра типа " винт—гайка". Проводятся опытно-конструкторские работы по внедрению тормозных цилиндров ТЦР-10" со встроенными регуляторами выхода штока, позволяющими без ручных регулировок поддерживать постоянный бандажный зазор до полного предельного износа тормозных колодок.

Нагрузка от надтележечного строения тепловоза передается на четыре комбинированные роликовые опоры, которые размещены на 156

боковинах рамы тележки. Каждая опора по отношению к центру поворота тележки установлена так, что ее роликовая часть обеспечивает поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечного сдвига комплекта из семи резинометаллических элементов, установленных на верхней плите роликовой опоры. Возвращающий момент и момент упругих сил опор обеспечивает без дополнительных демпферов гашение относительных колебаний кузова и тележек в горизонтальной плоскости при движении тепловоза со скоростью до 120 км/ч. При таком спорно-возвращающем устройстве возможен устойчивый максимальный поворот тележки (с учетом относа) относительно кузова до 5°, а упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза.

Сила тяги от рамы тележки на кузов передается шкворневым узлом, обеспечивающим поперечную свободноупругую подвижность шкворня кузова ±40 мм. Шкворень также является осью поворота тележки в горизонтальной плоскости. Вследствие малого расстояния между колесными парами тележки (1850 мм) и рядного расположения двигателей шкворневой узел размещен на продольной балке, расположенной над боковинами рамы тележки. Хотя такое расположение устройства передачи силы тяги и снижает ее реализацию, но благодаря рядному расположению двигателей, сосредоточению основного прогиба рессорного подвешивания в первой ступени, поводковым бесчелюстным буксам и упругому опиранию кузова на раму тележки теоретический коэффициент использования сцепной массы тепловоза составляет 0, 89, что значительно выше по сравнению с тепловозами 2ТЭ10Л, ТЭЗ и 2М62.

Тележка тепловоза прошла всесторонние динамико-прочностные испытания и испытания по воздействию на путь при участии ведущих научно-исследовательских институтов.

Результаты испытаний показали:

прочностные качества корпусов букс, рамы тележки обеспечивают коэффициенты запаса прочности не менее 2;

показатели надежности и долговечности зубчатой передачи с модулем 10мм и упругим зубчатым колесом достигли 1, 2— 1, 8 млн. км пробега;

показатели вертикальной и горизонтальной динамики тепловоза, имеющего комбинированные роликовые с резинометаллическими элементами опоры кузова, обеспечивают без ограничения по ходовой части экипажа прохождение прямых, крутых кривых участков пути и стрелочных переводов.

Рама тележки

Рама тележки предназначена для размещения колесно-моторных блоков с рессорным подвешиванием, тормозного исполнительного оборудования, опорных устройств надтележечного строения и механизма передачи силы тяги на кузов тепловоза. При эксплуатации на раму тележки, кроме статических нагрузок от веса кузова с оборудованием, силы тяги (торможения) и реакций от тяговых двигателей, действуют большие динамические вертикальные и горизонтальные нагрузки. Поэтому основные конструктивные элементы рамы тележки должны иметь согласно принятой ВНИИЖТом методике расчета коэффициент запаса прочности не менее 2 и коэффициент по пределу текучести материала при проверке на возможное соударение с продольным ускорением до 3g не менее 1, 2.

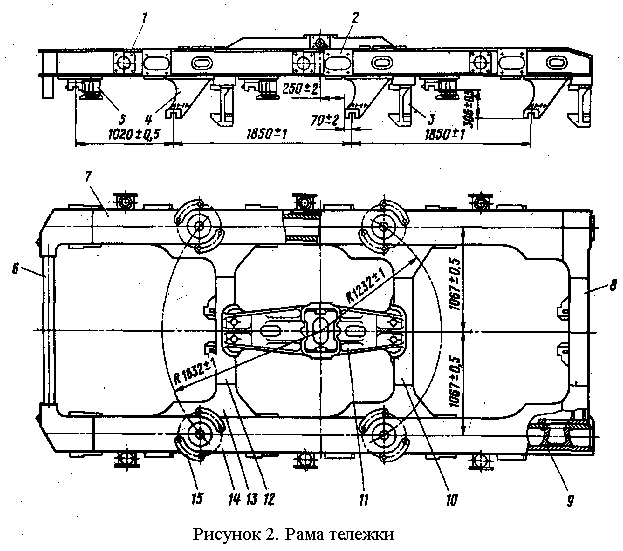

Рама тележки (рис.2) имеет сварную конструкцию. Основу рамы образуют две боковины 7 и 14, жестко связанные поперечными балками 8, 10 и 12, переднее концевое крепление 6 и шкворневая балка 11. Боковина в поперечном сечении представляет собой замкнутый профиль коробчатого сечения. Она сварена из боковых, верхнего и нижнего стальных листов толщиной соответственно 10, 14 и 22 мм. Сверху на боковины установлены платики 15 опор, снизу приварены литые кронштейны 5 и сварно-штампованные 4 с трапециевидными пазами для крепления буксовых поводков и установки опор пружин. Для повышения усталостной прочности (снижения коэффициентов концентрации напряжений) к нижнему несущему листу боковины кронштейны приварены внахлестку фланцами, имеющими малую толщину и параболическую форму поперечных граней. Кроме того, после приварки кронштейнов зоны у основания сварных швов подвергают механическому упрочнению с помощью наклепа. Внутри боковин установлены диафрагмы, приваренные к боковым листам, для увеличения жесткости сечения в местах примыкания поперечных балок междурамного крепления. Снаружи к боковым листам боковин приварены вместе с подкладками корпуса 1 фрикционных гасителей колебаний и кронштейны 2 тормозных цилиндров. Сквозные овальные отверстия, усиленные полыми вставками 9, служат для прохода горизонтальных рычагов рычажной передачи тормоза.

Поперечные балки 8, 10 и 12 междурамного крепления сварной конструкции и также замкнутой коробчатой формы, выполняемые из стальных листов толщиной 14мм, жестко связывают между собой боковины. Своими вертикальными ребрами поперечные балки приварены к внутренним частям боковых листов и специальным выступам нижних листов боковин. Сверху приварены проставочные листы 13, которые связывают поперечные балки с верхними листами боковин, образуя замкнутое сварное междурамное крепление. К нижним листам поперечных балок приварены литые кронштейны 3 для опор электродвигателей.

На средние балки междурамного крепления сверху строго по продольной оси рамы установлена и закреплена с помощью электросварки продольная литая шкворневая балка 11. Шкворневая балка имеет массивное шкворневое гнездо в средней части и развитые горизонтальные полки по концам для повышения жесткости ее крепления, так как через нее и шкворень передается сила тяги на раму кузова. В шкворневом гнезде монтируется подвижной в поперечном направлении шкворневой узел тележки, а в боковых стенках гнезда выполнены отверстия для установки пружинных комплектов упругих упоров шкворневого узла.

Переднее концевое крепление 6 коробчатого сечения выполнено сварным и изогнутым в средней части для удобства демонтажа фрикционного аппарата автосцепки. Торцы крепления с помощью электросварки сопрягаются с боковинами, связывая их для придания жесткости передней части рамы тележки. Крепление несет на себе кронштейны тормозной рычажной передачи тележки. Боковины, междурамные крепления, концевые балки изготовляют отдельно, подвергают термообработке (отжигу) для снятия напряжений от сварки и затем сваривают между собой. К сваренной из основных узлов раме приваривают шкворневую балку 11 (с последующей окончательной механической обработкой шкворневого узла), корпуса 1 фрикционных гасителей колебаний, кронштейны 2 тормозных цилиндров и подвесок рычажной передачи тормоза, платики 15 для установки опор кузова. Затем производят механическую обработку кронштейнов 5 и 4 крепления буксовых поводков и опор пружин, протяжку трапециевидных пазов и обработку платиков 15для установки опор кузова.

На каждую окончательно готовую раму тележки составляют паспорт, где отражаются качество металла, сварных швов и их структура, монтажно-установочные размеры. Основные сварные соединения подвергают дефектоскопии (ультразвуковой, рентгеновской). Сварочные дефекты (трещины, непровары и включения с надрезом) не допускаются как весьма опасные для эксплуатации сварной конструкции рамы тележки, которая работает в условиях высокой динамической нагруженности и должна обеспечивать надежную работу тепловоза в течение всего срока службы.

Колесные пары и буксы

Колесные пары тепловоза воспринимают и передают на рельсы вес кузова и тележек со всем оборудованием, а также собственный вес с деталями, смонтированными непосредственно на колесных парах (неподрессоренный). При движении тепловоза каждая колесная пара, взаимодействуя с рельсовой колеёй, воспринимает удары, порождаемые неровностями пути и направляющими силами и в свою очередь сама жестко воздействует на путь. Кроме того, колесной паре передается вращающий момент тягового электродвигателя, а в месте контакта колес с рельсами реализуются силы тяги и торможения. Величина и характер воздействия статических и динамических сил зависят от условий движения и состояния рельсового пути, конструкции и параметров ходовой экипажной части тепловоза.

Таким образом, колесная пара является одним из ответственных узлов ходовой экипажной части, от состояния которой зависит безопасность движения поездов. В связи с этим к выбору материала, изготовлению отдельных элементов и формированию колесной пары предъявляются особые требования. В условиях эксплуатации за колесными парами необходим тщательный уход, требуются их своевременные осмотры и ремонт.

Оси унифицированных колесных пар изготовляют из осевой стали. На оси имеются: буксовые шейки для установки подшипников букс; предподступичные части; подступичные части, на которые напрессовывают колесные центры и зубчатое колесо; шейки моторно-осевых подшипников; средняя часть. В местах перехода от одного диаметра оси к другому во избежание концентрации напряжений выполняют плавные переходные галтели радиусом 20— 60 мм. Подступичные части и шейки оси упрочняют накаткой стальными роликами при усилии на ролик 30—40 кН (3—4 тс), создавая тем самым в поверхностном слое высокие остаточные напряжения сжатия, которые в 1, 5—2 раза повышают предел выносливости оси в зонах неподвижных посадок и делают ось менее чувствительной к концентрации напряжений. Глубина упрочненного слоя после накатки достигает 6—7 мм, поверхностная твердость металла повышается на 25—30 %. Шейки осей накатывают сферическими роликами, затем шлифуют или подвергают обработке цилиндрическим роликом для сглаживания поверхности. На концах

оси выполнены: кольцевая канавка для установки стопорного кольца, предохраняющего внутреннее кольцо роликового буксового подшипника от сползания с шейки; проточка, на которую напрессовывается кольцо подшипника осевого упора буксы. В торцах оси делают центровые отверстия стандартных размеров, позволяющие в процессе эксплуатации производить обточку колес для восстановления профиля бандажей колесных пар и устанавливать вкладыши-втулки привода скоростемера, датчиков электродинамического тормоза и гребнесмазывателей. На пояске торца оси наносят: дату и номер завода-изготовителя, номер плавки» порядковый номер оси, клейма ОТК и приемщика МПС.

Зубчатое колесо тягового привода насаживают на ось в нагретом состоянии [температура ступицы не более 443 К (170 °0]; с натягом 0, 16—0, 22 мм. Для предупреждения коррозии посадочных поверхностей их покрывают лаком марки ВД4-3 или ГЭН-150.

Оси колесных пар под тяговые электродвигатели ЭД-118Б с циркуляционной системой смазки осевого подшипника в средней части имеют утолщение для крепления венца зубчатого колеса привода насоса смазки. Шейки оси под осевые подшипники двигателей имеют диаметр 210 мм вместо 215 мм у осей под электродвигатели ЭД-118А. На шейки с наружных сторон надпрессовывают лабиринтные кольца уплотнения моторно-осевых подшипников (МОП).

Колесные центры унифицированной колесной пары изготовлены из стальной отливки и состоят из ступицы, обода и диска. Отлитые центры для получения однородной и" мелкозернистой структуры металла и снятия внутренних напряжений подвергают отжигу. Колесные центры напрессовывают на ось с усилием 1100—1500 кН (110—150 те) при насаженных и 950—1400 кН (95—140 те) при ненасаженных бандажах. Натяг между посадочными поверхностями составляет 0, 18—0, 3мм. Действительный натяг и качество прессового соединения определяют по диаграмме усилий, снимаемой при запрессовке. Диаграмму прикладывают к паспорту каждой колесной пары.

В порядке опыта применяют и катаные колесные центры. Их также подвергают термической обработке. Применение катаных колесных центров позволяет снизить массу (неподрессоренную) до 45 кг у каждого центра и уменьшить динамическое воздействие на рельсовый путь.

Бандажи являются той частью колес, которая непосредственно взаимодействует с рельсами. На контактную площадку бандажа передаются вертикальные силы до 150 кН (15 те), продольные силы сцепления до 45 кН (4, 5 те) и поперечные до 30 кН (3 те) на поверхности катания и до 80 кН (8 те) на гребень. Материал бандажа подвергается растяжению, сжатию, сдвигу и смятию, а при скольжении колес — усиленному износу. В связи с этим материал бандажа должен обладать высокой прочностью, чтобы сопротивляться износу и смятию, и быть достаточно вязким, чтобы сопротивляться ударным нагрузкам. Бандажи подвергают термической обработке путем закалки и последующего отпуска. На колесные центры бандажи насаживают с натягом 1, 1—1, 45мм тепловым способом. Температура нагрева бандажа 523—593 К (250—320 °С). Разность температур различных участков бандажа при нагреве не должна превышать 323 К (50 °С). Бандажи на колесных центрах закрепляют бандажными кольцами. Бандажные кольца заводят в специальную выточку, когда температура бандажа не ниже 473 К (200 °С), и закатывают роликом на специальном станке внутреннюю кромку бандажа до плотного крепления кольца. На собранной колесной паре разность твердостей бандажей не должна превышать НВ20.

После остывания проверяют (по звуку) плотность посадки бандажа на колесный центр. Чтобы убедиться в отсутствии проворачивания бандажей колесной пары относительно колесных центров при эксплуатации тепловоза на бандажи и колесные центры наносят контрольные риски и кернение. Окончательная обточка бандажей по профилю производится после их насадки.

Для обеспечения безопасности движения и стабильных качеств ходовой части тепловоза предельный прокат поверхности катания не должен превышать 7 мм, износ гребня — 8мм (толщина 25 мм); минимальная толщина бандажей колесных пар по кругу катания составляет 36мм. Интенсивность образования проката характеризуется износом в миллиметрах на 104 км пробега тепловоза и зависит от степени использования мощности, профиля пути, нагрузки от колесной пары на рельсы и других факторов.

Опыт эксплуатации показал, что интенсивность проката колес тепловозов для среднесетевых условий составляет 0, 38мм на 104 км пробега. Интенсивность износа гребня при доле кривых на участке эксплуатации около 50 % составляет 0, 8 мм на 104кмпробега. Это вызывает необходимость преждевременной обточки колес для восстановления профиля бандажей. Толщина слоя снимаемого металла, определяемая по износу гребня, значительно больше, чем требуется для восстановления профиля поверхности катания. Срок службы бандажей сокращается.

С целью уменьшения износа гребней бандажей и увеличения срокаих службы ВНИИЖТом предложен новый объединенный профиль бандажа для локомотивов и вагонов. Объединенный профиль снижает давление в месте контакта и обеспечивает относительно свободное поперечное перемещение колесной пары в колее. Угол наклона образующей гребня к горизонту составляет 65°. Радиус выкружки гребня (15 мм), согласованный с радиусом скругления рельсовой головки, обеспечивает наименьшее контактное давление на выкружке гребня.

Испытания показали, что бандажи с объединенным профилем имеют меньший на 20—30 % износ гребней по сравнению со стандартным. Износ по кругу катания остается таким же, как у стандартного профиля.

Буксы передают вертикальные и горизонтальные силы (тяги и торможения, поперечные от набегания на рельс) между рамой тележки и колесными парами. Кроме того, буксы ограничивают продольные и поперечные перемещения колесной пары относительно рамы тележки., Вертикальные статические нагрузки на буксы достигают 100—110 кН (10—11 тс), а при движении тепловоза они возрастают в 1, 3—1, 5 раза. Одновременно на буксовые узлы действуют продольные тяговые и тормозные усилия около 20—25 кН (2—2, 5 тс), удары колес на стыках, вызывающие ускорения букс (7—25тс), и рамные усилия до 50—75 кН (5—7, 5 тс) при частоте осевого нагружения 1, 5—2, 0 Гц. Совокупностью этих действующих сил определяется конструкция буксового узла, которая должна обеспечивать прежде всего безопасность движения, эксплуатационную долговечность подшипников не менее 1, 8 млн. км пробега.

Конструкция буксового узла показана на рис. 3. Корпус 9 буксы двумя кососимметрично расположенными поводками 2 соединен с рамой тележки. Валики поводков крепятся к корпусу буксы и раме тележки посредством клиновых соединений и болтов 1. Литой корпус буксы имеет два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки. В цилиндрическую расточку корпуса буксы установлены по скользящей посадке до упора в заднюю крышку 6 два роликовых подшипника и между ними дистанционное кольцо 10. С целью повышения срока службы подшипники устанавливают в одном буксовом узле с разностью радиальных зазоров не более 0, 03 мм. Кроме того, потолок корпуса буксы выполнен в виде свода переменного сечения с увеличенной толщиной в верхней части, что приводит не только к более равномерному распределению нагрузки между роликами, но и к увеличению числа роликов, находящихся в рабочей зоне.

На предподступичную часть оси до упора в галтель надето с натягом лабиринтное кольцо 3. Температура нагрева кольца перед посадкой 393—423 К (120—150 °С). Лабиринтное кольцо образует с задней крышкой 6 четырехкамерное лабиринтное уплотнение буксы. Внутренние кольца подшипников имеют натяг 0, 035— 0, 065 мм. Их насаживают на шейку оси вместе с дистанционным кольцом 11 нагретыми в индустриальном масле до температуры 373—393 К (100—120 °С). Для предотвращения сползания внутренних колец с шейки оси служит

стопорное кольцо 12.

В передней крышке 17 монтируется осевой упор качения одностороннего действия, содержащий упорный шарикоподшипник, одно кольцо которого установлено на торцовой проточке оси, а другое — на упоре 19. Натяг колец 0, 003—0, 016 мм. В целях предотвращения раскрытия упорного подшипника он постоянно прижат усилием около 2 кН (200 кгс) к торцу оси колесной пары. Усилие создает пружина 18, действующая на подшипник через упор 19. При снятии крышки 17 осевой упор удерживается в ней стопорным кольцом 14. Между упором и крышкой установлен амортизатор 16, представляющий собой две металлические пластины толщиной 2 мм с привулканизированным к ним резиновым элементом. В буксах средних колесных пар амортизатор не ставится, что обеспечивает свободный осевой разбег ±14 мм (равный толщине амортизатора) этих колесных пар в буксах. К передней крышке приварен кронштейн 13 для присоединения гасителя колебаний.

Для того чтобы отличать буксы крайних колесных пар от букс средних колесных пар, на крышки букс наносят буквы соответственно КР и СР. На задней крышке установлен стопорный болт 4, предотвращающий сползание буксы с шейки оси при снятой с тепловоза колесной паре.

Смазка для буксового узла единая пластичная. При сборке буксы закладывают смазку ЖРО в лабиринтное уплотнение задней крышки, подшипники и осевой упор передней крышки в количестве 2, 5 кг. Дозаправка смазки в буксовый узел в процессе эксплуатации производится запрессовкой ее через отверстие с конической пробкой 23, расположенное в нижней части корпуса буксы.

Корпус 7 поводка буксы (рис. 83) имеет две головки с цилиндрическими расточками, в которые запрессованы с натягом 0, 06—0, 16 мм амортизаторы, сформированные один на коротком, другой на длинном валике. Короткий валик 8 (буксовый) имеет резинометаллический блок, состоящий из резиновой 12 и металлической 13 втулок. Длинный валик 5 (рамный) имеет два резиноме-таллических блока, состоящих из резиновых 3 и металлических 2 втулок. Между этими блоками помещены разделяющие их полукольца 1.

Амортизаторы на валики напрессовывают. Перед напрессовкой резиновые втулки и все соприкасающиеся с ними поверхности смазывают смесью, состоящей из 30 % касторового масла и 70 % этилового спирта. Сформированные поводки выдерживают в течение 20 дней при температуре 288—293 К < 15—30 °С) без доступа света и приложения нагрузки для завершения релаксационного процесса сцепления резины с металлом.

Валики имеют трапециевидные (клиновидные) хвостовики для установки их в соответствующие пазы на раме тележки и корпусе буксы. Крепятся хвостовики болтами М20х80, момент затяжки не менее 150.Нм (15 кгсм). На хвостовики валиков установлены с натягом торцовые амортизаторы, состоящие из кольца 9, шайбы 11 и привулканизированного к ним резинового элемента 10. Они крепятся с помощью разрезных полуколец б, вставляемых в выточки валиков, и соединяются с корпусом 7 штифтами 4, вследствие чего при повороте поводка в вертикальной плоскости резиновые элементы торцовых амортизаторов работают на сдвиг. Клиновидные хвостовики длинного и короткого валиков у верхних поводков имеют встречное направление, у нижних — попутное.

Коэффициент жесткости поводков одной буксы в поперечном направлении составляет 35-Ю5—45-105 Н/м (350—450кгс/мм), а в продольном — 235•105—275•105 Н/м (2350—2750 кгс/мм). Такая упругая поперечная связь между колесными парами и рамой тележки в сочетании с буксовым осевым упором одностороннего действия значительно улучшает горизонтальную динамику тепловоза.

Рессорное подвешивание

Рессорное подвешивание тепловоза предназначено для уменьшения динамического воздействия колес на рельсы при движении по неровностям пути, обеспечения плавности хода тепловоза и передачи веса кузова и тележек на колесные пары. С другой стороны, рессорное подвешивание облегчает задачу правильного распределения нагрузки от веса тепловоза между колесными парами, а также обеспечивает частичную передачу горизонтальных сил со стороны колес на раму тележки.

Подвешивание тепловоза выполнено одноступенчатым, одинарным (только пружины) и индивидуальным для каждого буксового узла колесной пары. Оно состоит из 12 одинаковых групп (по шесть групп для каждой тележки), имеющих по два одинаковых пружинных комплекта, установленных между опорными кронштейнами корпуса буксы и кронштейнами рамы тележки. Параллельно с каждой группой рессорного подвешивания устанавливают фрикционный гаситель колебаний.

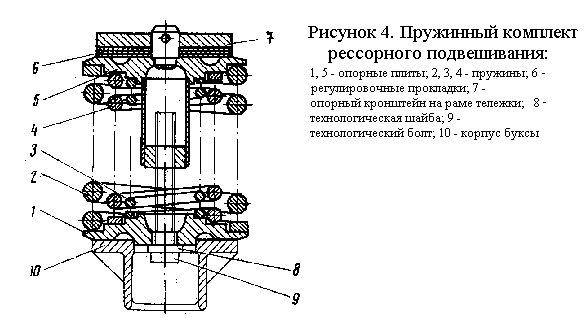

Пружинный комплект (рис. 4) составляют три пружины: наружная 2, средняя 4, внутренняя 3, две опорные плиты 1 и 5 и регулировочные прокладки 6. Для исключения касания и заскакивания витков одной пружины между витками другой при их концентрическом расположении внутреннюю пружину размещают в наружной с зазором не менее 5 мм на сторону, причем пружины должны быть навиты в разные стороны. Пружины рессорного подвешивания изготавливают из круглого калиброванного проката горячекатаной пружинной стали 60С2А диаметром: для наружных пружин 36 мм, для средних 23 мм, для внутренних 16 мм. Твердость пружин в термообработанном состоянии должна быть НRС 40—47. После термообработки пружины упрочняют наклепом дробью.

Наружная пружина воспринимает» 65 % нагрузки, на пружинный комплект, средняя —» 23 % и внутренняя —» 12 %. Предельная нагрузка с учетом перегруза и динамического прогиба составляет для наружной пружины 40 кН (4 тс), средней — 15 кН (1, 5 тс), внутренней — 8 кН (0, 8 тс). При действии этих нагрузок в витках при их полном смыкании напряжения не превышают предела текучести материала пружин при кручении, равного 750 МПа (7500 кгс/см2).

При индивидуальном подвешивании значения жесткости и высоты в свободном состоянии пружин разных комплектов не должны значительно отличаться, иначе возникает неравенство статических нагрузок, передаваемых колесами на рельсы. С учетом этого пружины разделяют на три группы. Номер группы для пружинного комплекта определяют по номеру группы наружной пружины. Формируют комплекты следующим образом: если наружная пружина I группы, то внутренние — I или II; если наружная пружина II группы, то внутренние — I, II или III; если наружная пружина III группы, то внутренние — II или III. Перед установкой на тележку пружинные комплекты собирают и стягивают специальными технологическими болтами 9, которые после окончательной сборки тележки снимают. На одной тележке устанавливают пружинные комплекты только одной из групп.

Секция тепловоза может иметь тележки с пружинными комплектами рессорного подвешивания только одной группы или только I и II, или II и III групп. Номер группы жесткости пружинных комплектов указывается в паспорте тепловоза для каждой секции. Колебания надрессорного строения, возникающие при движении тепловоза, гасятся с помощью фрикционных гасителей, включенных параллельно пружинным комплектам.

Фрикционный гаситель колебаний (рис. 5) имеет корпус 8, который установлен на раме тележки 15. Шток 4 одним концом упруго прикреплен с помощью амортизаторов 1, сухарей 2 и обойм 3 к кронштейну крышки буксы 14; другой его конец аналогично соединен со стальным поршнем 5, зажатым пружиной 10 между двумя вкладышами 7. Вкладыши имеют накладки 6 из фрикционного материала (тормозная вальцованная лента толщиной б—8 мм с коэффициентом трения по стали не менее 0, 39). В последнее время освоено изготовление прессованных (без накладок) вкладышей из асбестовой композиции шифра 2141 ТУ 38.114360-89. При колебаниях надрессорного строения происходит перемещение рамы тележки относительно колесной пары с буксой, что приводит к перемещению поршня 5 между вкладышами 7. При этом под воздействием пружины 10, установленной в крышке 11, между контактирующими поверхностями поршня и накладок возникает сила трения, вызывающая демпфирование колебаний. Для предотвращения •попадания пыли и влаги на рабочие поверхности гасителя сверху на корпус 8 устанавливают быстросъемный пластмассовый кожух 9.

Демпфирующие свойства гасителя оценивают по значению силы трения, которое составляет 4, 65—5, 2 кН (0, 465—0, 52 те), или 5—5, 5 % подрессоренного веса, приходящегося на буксовый узел. Это соответствует коэффициенту демпфирования 4—5, представляющему собой отношение

работы сил трения гасителей к работе упругих сил системы рессорного подвешивания при изменении прогиба от нуля до статического.

Фрикционные гасители имеют симметричную характеристику (одинаковая при движении вверх и вниз), не гасят вибрации (колебания с высокой частотой и небольшими амплитудами). Они применяются на тепловозе для гашения вертикальных колебаний, которые могут иметь амплитуду ±30мм и частоту до 2 Гц, и боковой качки подрессоренных масс. Гасители устанавливают в первой ступени подвешивания между подрессоренными (рама тележки) и неподрессоренными (букса) элементами ходовых частей экипажа. Гашение колебаний силой сухого трения, естественно, сопровождается интенсивным износом (около 0, 05 мм/ч) поршня гасителя и фрикционных накладок. Поэтому эксплуатационный ресурс этих, быстроизнашивающихся элементов гасителя не более 400 тыс.км пробега тепловоза.

Работы по повышению долговечности гасителей колебаний ведутся в направлении уменьшения силы трения покоя, совершенствования кинематики привода гасителей, применения более износостойких фрикционных материалов и, наконец, создания гидравлических гасителей колебаний объемного типа и жидкостного вязкостного трения. В последних сопротивление создается силой жидкостного трения полиметаллсилоксановой жидкости марки ПМС- 800000, имеющей кинематическую вязкость 0, 8 м2/с (800 000 сСт) и находящейся в щелевом с радиальным зазором 0, 20—0, 65мм четырехкамерном лабиринтном пространстве, образованном ротором и статором гасителя. Сила сопротивления пропорциональна ширине зазора и изменяется от скорости нелинейно (регрессивная характеристика). Привод ротора гасителя осуществляется кривошйпно-шатунным упругим механизмом от буксового узла ходовой части экипажа. Ротационные жидкостного трения, а также гидравлические объемного типа гасители колебаний проходят стендово-эксплуатационные ресурсные испытания.

|